Изобретение относится к химикотермической обработке поверхностей деталей типа гладких валов, например, пальцев траков и других изделий из металлов и сплавов.

Известно устройство для термодиффузионного насыщения, содержащее корпус со дном и крышкой. Для интенсификации процесса и улучшения качества насыщения в нем укреплены перфорированные оправки-магазины, установленные с возможностью укладки в них деталей и засыпки полостей оправок легирующим порсяиком

И

Однако конструкция устройства не обеспечивает непрерывного насыщения изделий, что сказывается на производительности процесса.

Наиболее близким к предлагаемому по технической сущности является устройство для химико-термической обработки деталей типа гладких ваJ10B, включающее, индукционную камеру для нагрева изделий и проходную реакционную камеру , снабженную электронагревателями. Для обеспечения поточности производства оно снабжено толкательным механизмом и трубчатыми направляющими каналами для

перемещения -изделий. Причем камеры

выполнены -секционными и заключены

в общий теплоизоляционный корпус 2J.

Недостатком конструкции устройства является то, что направляющие на протяжении всей длины трубчатой печи непосредственно контактируют с наружной поверхностью обрабатываемлх деталей, и не обеспечивается

10 необходимая равномерность и глубина насыщаемого слоя. Кроме того,, многократный нагрев вызовет термические напряжения и деформацию направляющих, это вызовет нарушение

15 в работе устройства.

Цель изобретения - улучшение качества покрытия и обеспе«4ение надежности работы устройства.

Поставленная цель достигается

20 тем что устройство для химико-термической обработки, содержащее корпус . с расположенными в нем проходными нагревательной и реакционной камерами, толкательный механизм, трубча25тые канаты, размещенные в реакционной камере, снабжено направляющими в виде витой проволоки из жаропроч- ного материала, расположенными внутри каждого трубчатого канала парал30лельными рядами и соосно установленным в нем стержнем, к которому прикреплены витые проволочные направляющие .

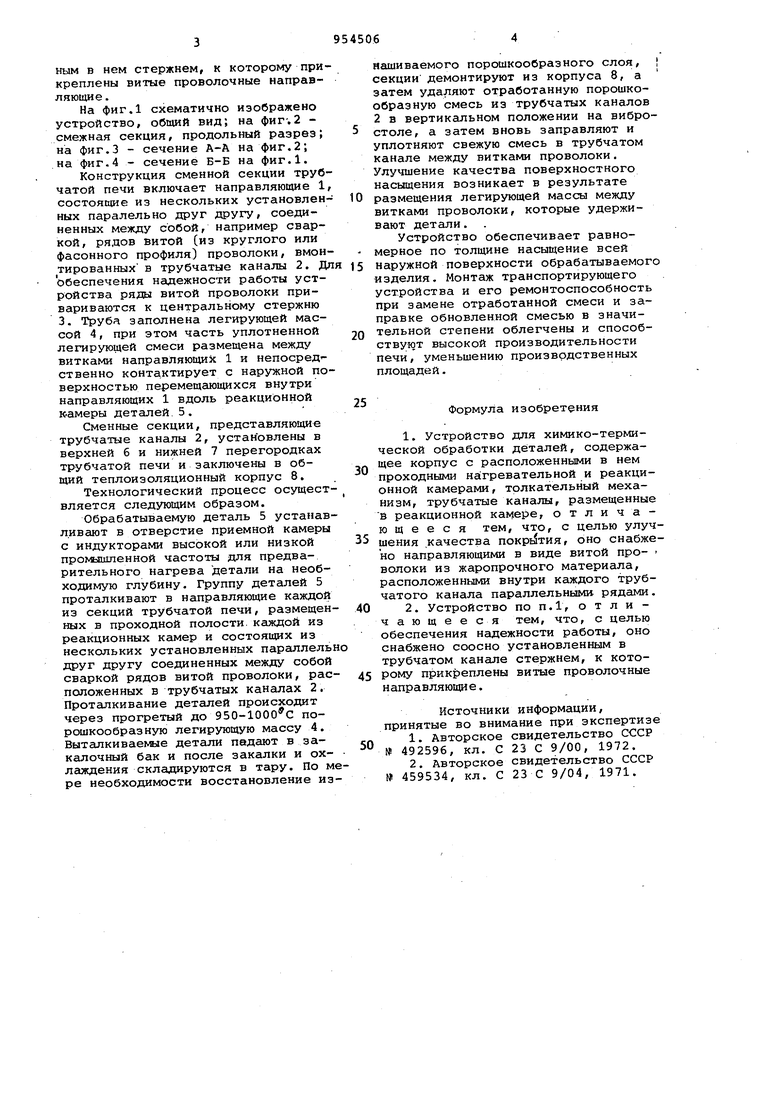

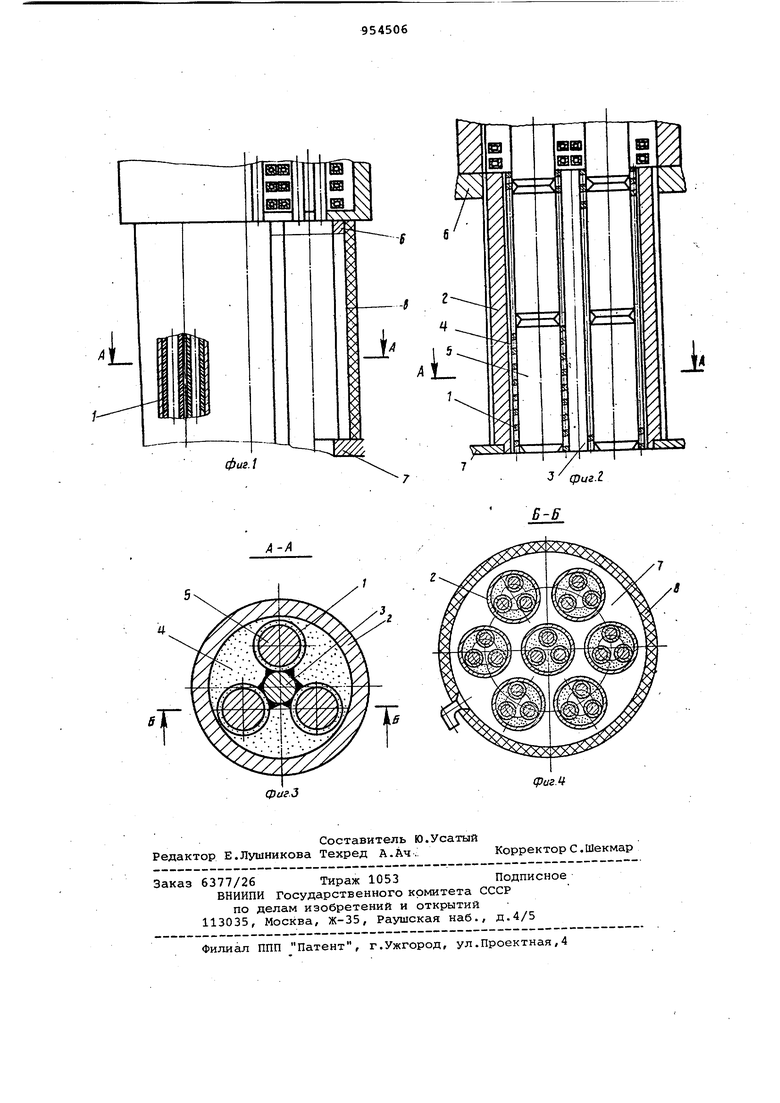

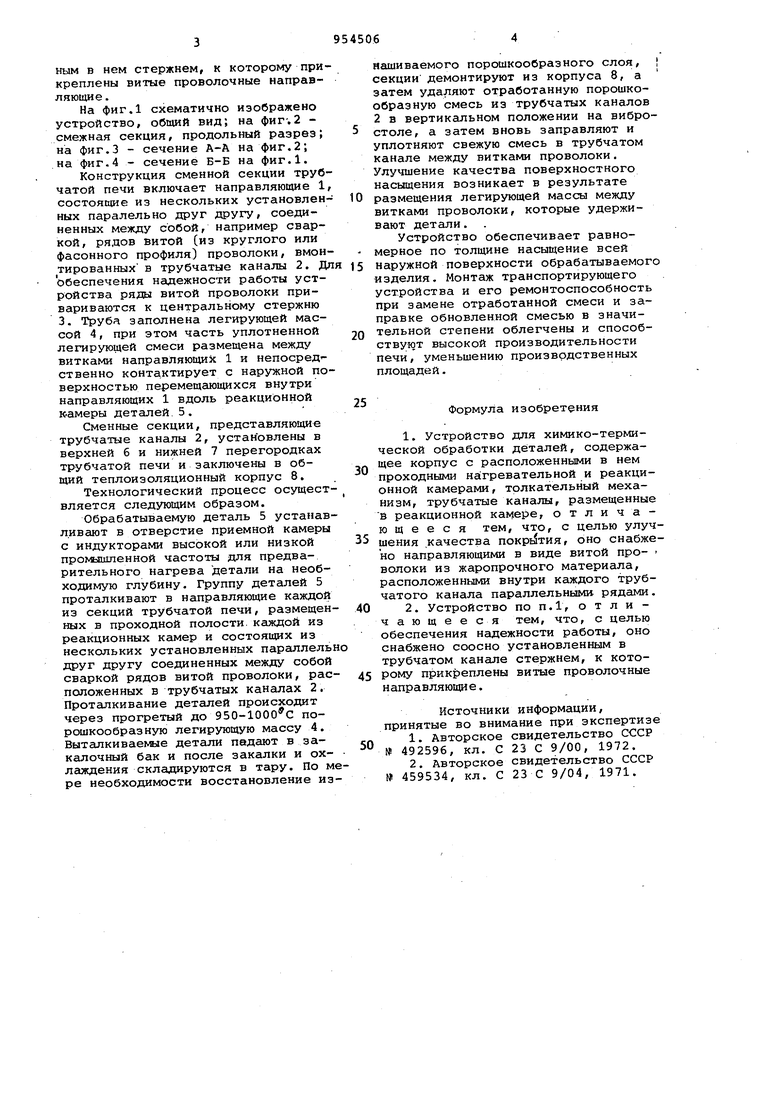

На фиг.1 схематично изображено устройство, общий вид; на фиг-.2 смежная секция, продольный разрез; на фиг.З - сечение А-А на фиг.2; на фиг,4 - сечение Б-Б на фиг.1.

Конструкция сменной секции трубчатой печи включает направляющие 1, состоящие из нескольких установленных паралельно друг другу, соединенных между собой, например сваркой, рядов витой (из круглого или фасонного профиля) проволоки, вмонтированных в трубчатые каналы 2. Дл обеспечения надежности работы устройства ряды витой проволоки привариваются к центральному стержню 3. Труба заполнена легирующей массой 4, при этом часть уплотненной легирующей смеси размещена между витками направляющих 1 и непосред-ственно контактирует с наружной поверхностью перемещающихся внутри направляющих 1 вдоль реакционной к-амеры деталей, 5.

Сменные секции, представляющие трубчатые каналы 2, установлены в верхней б и нижней 7 перегородках трубчатой печи и заключены в общий теплоизоляционный корпус 8.

Технологический процесс осуществляется следующим образом.

Обрабатываемую деталь 5 устанавливают в отверстие приемной камеры с индукторами высокой или низкой промышленной частоты для предварительного нагрева детали на необходимую глубину. Группу деталей 5 проталкивают в направляющие каждой из секций трубчатой печи, размещенных в проходной полости, каждой из реакционных камер и состоящих из нескольких установленных параллельн друг другу соединенных между собой сваркой рядов витой проволоки, расположенных в трубчатых каналах 2. Проталкивание деталей происходит через прогретый до 950-1000 С порошкообразную легирующую массу 4. Выталкиваемые детали падают в закалочный бак и после закалки и охлаждения складируются в тару. По мере необходимости восстановление изнашиваемого порошкообразного слоя, I секции демонтируют из корпуса 8, а затем удаляют отработанную порошкообразную смесь из трубчатых каналов 2 в вертикальном положении на вибростоле, а затем вновь заправляют и уплотняют свежую смесь в трубчатом канале между витками проволоки. Улучшение качества поверхностного насыщения возникает в результате

размещения легирующей массы между витками проволоки, которые удерживают детали.

Устройство обеспечивает равномерное по толщине насыщение всей

наружной поверхности обрабатываемого изделия. Монтаж транспортирующего устройства и его ремонтоспособность при замене отработанной смеси и заправке обновленной смесью в значительной степени облегчены и способствувэт высокой производительности печи, уменьшению производственных площадей.

Формула изобретения

1.Устройство для химико-термической обработки деталей, содержащее корпус с расположенными в нем проходными нагревательной и реакционной камерами, трлкательный механизм, трубчатые каналы, размещенные В реакционной камере, отличающееся тем, что, с целью улучшения .качества покрвЗтия, оно снабжено направляющими в виде витой про- волоки из жаропрочного материала, расположенными внутри каждого трубчатого канала параллельными рядами.

2. Устройство по п.1, о т л и чающееся тем, что, с целью обеспечения надежности работы, оно снабжено соосно установленным в трубчатом канале стержнем, к которому прикреплены витые проволочные направляющие.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 492596, кл. С 23 С 9/00, 1972.

2.Авторское свидетельство СССР № 459534, кл. С 23 С 9/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термообработки | 1977 |

|

SU870880A1 |

| Устройство для химико-термической обработки | 1971 |

|

SU459534A1 |

| Вакуумная электропечь для химико- ТЕРМичЕСКОй ОбРАбОТКи | 1979 |

|

SU830091A1 |

| Методическая электропечь для химико-термической обработки | 1981 |

|

SU1076724A1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКРАН | 1992 |

|

RU2041438C1 |

| Печь для цементации деталей | 1989 |

|

SU1765651A1 |

Авторы

Даты

1982-08-30—Публикация

1980-08-20—Подача