Изобретение относится к электротермии, в частности к элементам конструкций электропечей, и может быть использовано в высокотемпературных вакуумных электропечах.

Известна конструкция теплоизоляционного экрана, содержащего пластины, состыкованные боковыми гранями посредством соединительных элементов.

Недостатками известной конструкции являются невысокая надежность работы при высоких температурах, трудоемкость и дороговизна изготовления. Кроме того, для каждого типоразмера печи необходимо разрабатывать и изготавливать свой экран.

Наиболее близким по технической сущности к заявляемому решению является выбранный в качестве прототипа теплоизоляционный экран, содержащий последовательно соединенные элементы, образующие замкнутую поверхность.

Недостатками известной конструкции являются невысокая надежность конструкции при температурах выше 1800оС вследствие термической нестабильности клеевой высокотемпературной композиции, а также дороговизна клеевой композиции, трудоемкость изготовления и необходимость термической обработки по заданной программе элементов экрана. Кроме того, известная конструкция имеет низкий уровень ремонтоспособности, транспортировка изделия дорогая и затруднена, так как требуется специальная упаковка, и для каждого типоразмера печи требуется индивидуальная конструкция теплоизоляционного экрана.

Проанализировав недостатки известных технических решений, можно сделать вывод, что возникла необходимость в создании теплоизоляционного экрана практически любых размеров в виде плоских, цилиндрических и эллипсовидных форм, состоящего из отдельных деталей одного размера, что позволяет удешевить изготовление, упростить транспортировку и монтаж и, кроме того, повысить срок службы и ремонтоспособность теплоизоляции.

Заявляемое решение позволяет создать модульную конструкцию теплоизоляции, в ряде случае из деталей одного размера, также повышается надежность работы теплоизоляции вследствие проведения предварительной термической и химико-термической обработки, стабилизирующих структуру элементов перед их окончательной обработкой (калибровкой). Кроме того, заявляемое решение позволяет повысить уровень ремонтоспособности, снизить затраты на упаковку и транспортировку.

Заявляемое решение характеризуется следующей совокупностью существенных признаков.

В теплоизоляционном экране, содержащем последовательно соединенные элементы, образующие замкнутую поверхность, элементы выполнены в виде фасонных деталей, входящих один в другой, сопрягающимися с возможностью угловых перемещений друг относительно друга, боковыми полуокружностями с радиусом, равным половине толщины деталей, причем элементы выполнены из теплостойких материалов, например композиционных углеродных материалов, подвергаемых предварительно различным видам термической и химико-термической обработки.

По сравнению с известными техническими решениями заявляемое решение позволяет создать модульную конструкцию теплоизоляции практически любых размеров и форм (плоские, цилиндрические, эллипсовидные), унифицировать оснастку и инструмент для изготовления деталей, а также повысить надежность ее работы на 30-40% и снизить трудоемкость изготовления в 2-3 раза.

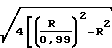

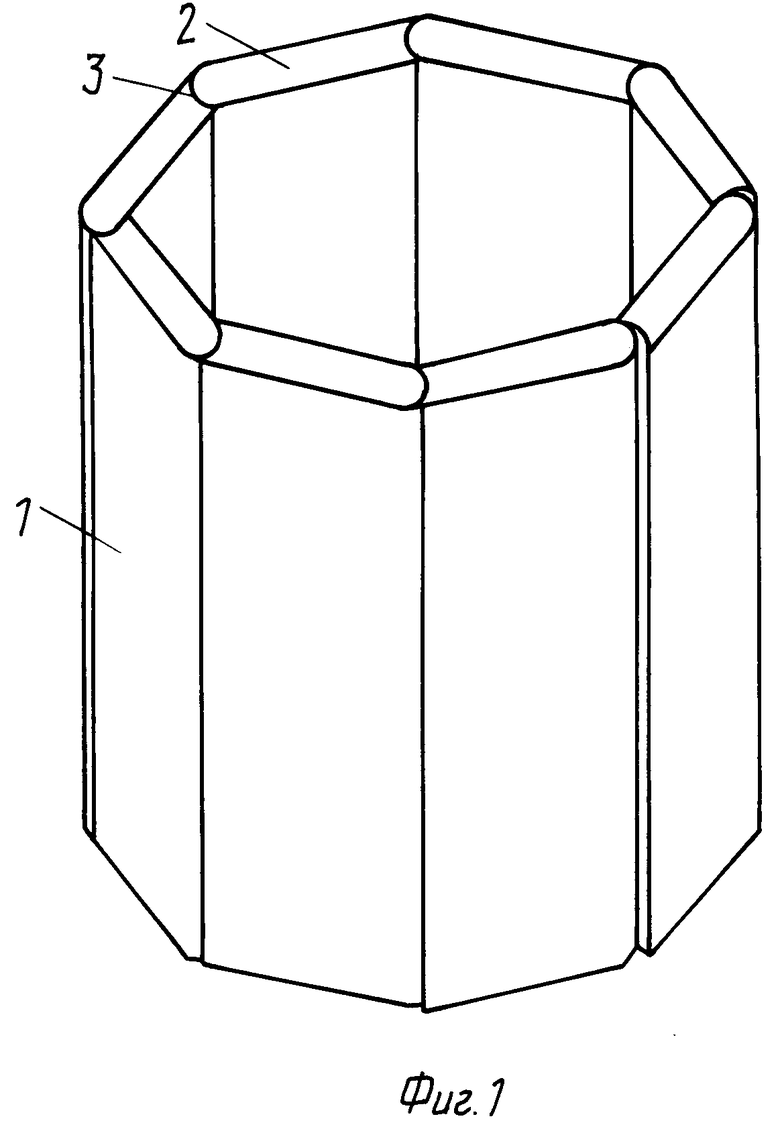

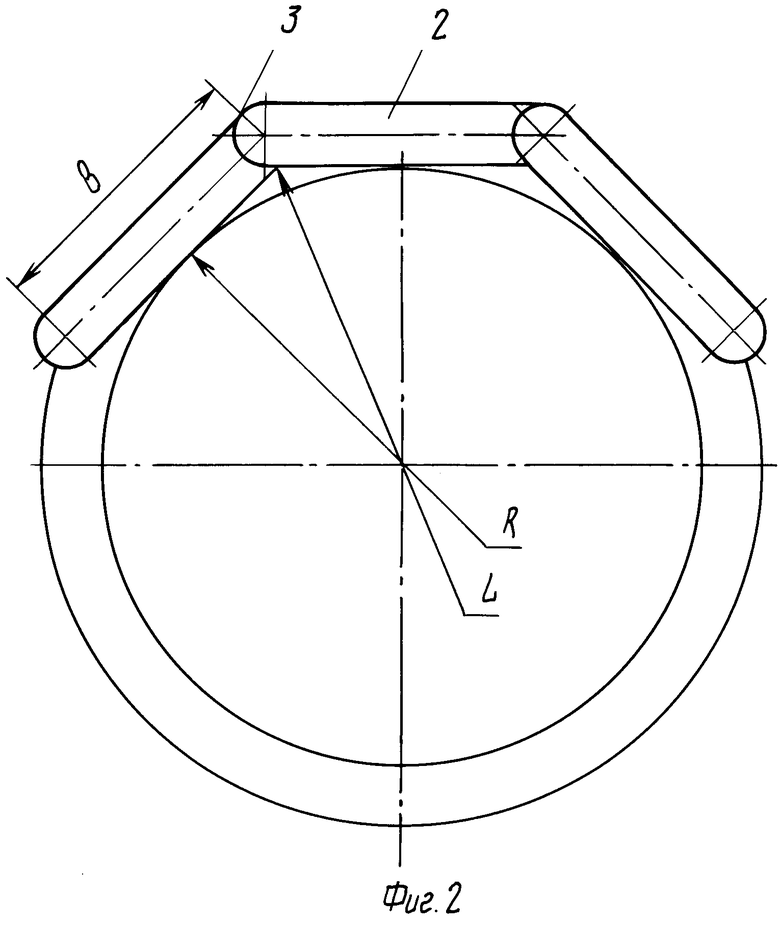

На фиг.1 представлен общий вид теплоизоляционного экрана; на фиг.2 схема расположения фасонных деталей в теплоизоляционном экране; на фиг.3 вариант выполнения соединения фасонных деталей по длине (высоте).

Теплоизоляционный экран содержит последовательно соединенные элементы 1, образующие замкнутую поверхность. Элементы 1 выполнены в виде фасонных деталей 2, входящих один в другой сопрягающимися с возможностью угловых перемещений друг относительно друга боковыми 3 полуокружностями с радиусом, равным половине толщины деталей 2. Элементы 1 выполнены из теплостойких материалов, например, композиционных углеродных материалов, подвергаемых предварительно различным видам термической и химико-термической обработки.

Детали 2 изготавливаются предварительно по чертежам с требуемыми допусками, подвергаются необходимой термической обработке (до 2800оС) для стабилизации структуры, насыщение из газовой фазы различными веществами, например пироуглеродом, пирографитом, высокотемпературными карбидами, нитридами, боридами. После термической и химико-термической обработки эти детали 2 проходят калибровку по специальной программе.

Выбор геометрических размеров деталей 2 происходит следующим образом.

Толщина деталей 2 определяется теплотехническим расчетом. Для различных печей толщина составляет 25-80 мм. Ширина b деталей 2 зависит от требований к конструкции печи. Чем меньше ширина детали 2, тем большее количество деталей требуется для выполнения теплоизоляции. В этом затрудняется сборка и возрастают затраты на изготовление. Чем больше ширина деталей 2, тем меньшее количество их требуется и, следовательно, снижаются затраты на изготовление и облегчается сборка, но увеличиваются геометрические размеры теплоизоляции и соответственно размеры корпуса печи.

Наиболее выгодное значение ширины детали, которое определяли экспериментально, можно представить в виде соотношения

B , где R=0,99L;

, где R=0,99L;

R радиус вписанной в теплоизоляцию окружности;

L расстояние от центра этой окружности до максимально удаленных точек детали.

Расчет показывает, что при L=500 м, R=0,99 ˙500=495 м, b=141 мм. Количество деталей для каждой конкретной печи уточняется, но должно быть целое количество по ширине.

Предлагаемое соединение деталей (фиг.2) позволяет использовать в теплоизоляции детали одной ширины.

При высоте теплоизоляции до 2200 мм детали 2 могут быть выполнены из цельных пластин. При большей высоте (длине), но в случае необходимости и при меньшей высоте (длине) детали могут быть выполнены и составными (фиг.3). В данном случае соединение деталей происходит потайным резьбовым соединением. Составные детали выполнены из двух частей, толщина которых составляет 0,4-0,6 общей толщины детали, а высота 0,4-0,5 ширины. Соединение деталей боковой теплоизоляции по высоте может осуществляться и в других различных конструктивных исполнениях и различными методами. Например, фиксацией на внешней (наружной) обечайке, внутри которой располагаются элементы, которые устойчивы без крепления, но могут скрепляться с ней (обечайкой) скрепками или стержнями из различных материалов (вольфрам, молибден, углеродные волокна и т.д.).

Кроме того, возможна фиксация на внутренней обечайке, к которой элементы прикрепляются различными бандажами или стержнями, причем внутренняя обечайка изготавливается из теплостойких материалов, соответствует рабочей температуре нагревательной камеры. Обычно она изготавливается из плотных материалов, таких как углеродные композиционные материалы и предохраняет теплоизоляционные элементы от попадания на них веществ, испаряющихся из нагреваемых материалов. Фиксация элементов может осуществляться без обечаек с помощью нижних и верхних фасонных колец, скрепленных между собой тягами с внешней стороны теплоизоляции, а также бандажами. Бандажи изготавливаются из металлов или углеродных материалов в виде лент, проволок или жгутов, располагающихся на различных расстояниях по высоте теплоизоляционного экрана.

Изобретение позволяет снизить трудоемкость изготовления теплоизоляции в 2-3 раза и повысить ее надежность на 30-40%

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная электропечь для химико- ТЕРМичЕСКОй ОбРАбОТКи | 1979 |

|

SU830091A1 |

| Электропечь газостата | 1989 |

|

SU1733878A1 |

| Вакуумная электропечь для термообработки металлических изделий | 1979 |

|

SU863975A1 |

| Методическая электропечь для химико-термической обработки | 1981 |

|

SU1076724A1 |

| КОРПУС КРЫЛЬЕВОГО ОТСЕКА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2022 |

|

RU2785374C1 |

| Многослойная тепловая экранно-вакуумная защита высокотемпературных вакуумных элеваторных, шахтных и колпаковых печей | 2022 |

|

RU2788574C1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534784C2 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

Изобретение относится к электротермии, в частности к элементам конструкции электропечей, и может быть использовано в высокотемпературных вакуумных электропечах. Теплоизоляционный экран содержит последовательно соединенные элементы, образующие замкнутую поверхность. Элементы выполнены в виде фасонных деталей, входящих один в другой сопрягающимися с возможностью угловых перемещений друг относительно друга боковыми полуокружностями с радиусом, равным половине толщины деталей, причем элементы выполнены из теплостойких материалов, например композиционных углеродных материалов, подвергаемых предварительно различным видам термической и химико-термической обработки. Это позволяет создать модульную конструкцию, теплоизоляцию, в ряде случаев из деталей одного размера, также позволяет повысить надежность работы теплоизоляционного экрана, повысить уровень ремонтоспособности, снизить затраты на упаковку и транспортировку. 1 з.п. ф-лы, 3 ил.

| Футеровка высокотемпературной печи | 1988 |

|

SU1515022A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-08-09—Публикация

1992-12-28—Подача