(Б ) СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конвективной сушки пастообразных материалов и установка для его осуществления | 2023 |

|

RU2821314C2 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Способ сушки сыпучих материалов | 1979 |

|

SU821877A1 |

| СУШИЛЬНАЯ УСТАНОВКА С АКТИВНЫМ ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2325603C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2316703C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2325602C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134952C1 |

| Вибросушилка | 1979 |

|

SU826175A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805399C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

1

Изобретение относится к технике сушки и может быть использовано в химической, комбикормовой, строительной и других отраслях промышленности, предназначено для сушки влажных сыпучих и слипащихся материалов в виброкипящем слое.

Известен способ погонной сушки дисперсных материалов в кипящем слое при продувке слоя теплоносителем с одновременным дополнительным кондуктивным подводом тепла ij

Однако при использовании указанного способа возможен перегрев материала.

Известен такжеспособ конвективной сушки сыпучих материалов в виброкипящем слое, создаваемом.основным теплоносителем, при этом в зона заг. грузки для предотвращения слипаниЯ| частиц создают фонтанирующий режим подводом вторичного теплоносителя 2j,

Указанный способ требует повышенного расхода теплоносителя в зоне

загрузки для поддержания в ней фонтанирующего режима.

Известен также Способ сушки тонкрдисперсных материалов в виброкивящем слое в процессе его перемещения от зоны загрузки к зоне выгрузки в контакте с теплоносителем. Времы пребывания частиц материала в су4 шилке регулируют образованием двух встречных потоков материала вверх и

10 вниз Т.

При указанном способе липкие гранулы в зоне торможения образуют комки.

15

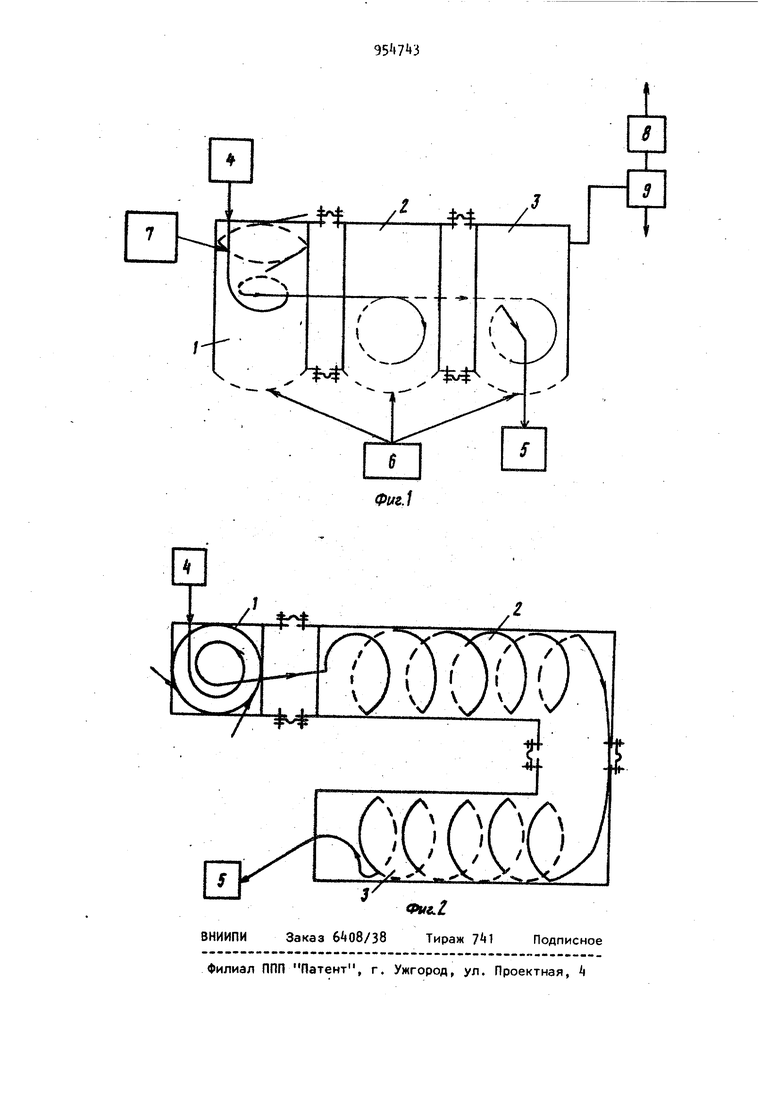

Известен также способ сушки сыпучих материалов в виброкипящем слое путем наложения на материал в продессе его позонного перемещения от зоны загрузки и нагрева к зоне раз20грузки круговых и линейных колебаний и продувки слоя в каждой зоне потоком первичного теплоносителя, при этом круговые колебания имеют 39 более высокую частоту, кратную частоте линейных колебаний J. Однако известный способ не позволяет плавно и широко регулировать в процессе сушки линейную скорость поступательного движения высушиваемого материала. При этом в зоне загрузки и нагрева неизбежно налипание материала на стенки сушильной камеры. Цель изобретения - интенсификация тепломассообмена и повышение производительности. Поставленная цель достигается тем что в зону загфаки и нагрева периодически через с вводят вторичный теплоноситель в виде закрученного потока, создающего горизонтальныи вихрь, а в остальных зонах с помощью круговых колебаний создают вер тикальные вихри высушиваемого материала. На фиг. 1 схематично изображена сушильная установка, работающая по предлагаемому способу, и траектория движения высушиваемого материала} на фиг. 2 - то же, вид в плане. Установка содержит сушильную каме ру с зоной 1 загрузки и нагре|а, з6- ной 2 сушки и зоной 3 разгрузки, загрузочный бункер 4, разгрузочный бун кер 5 источник 6 первичного теплоносителя, источник 7 вторичного тепл носителя, вентилятор 8, циклон 9. Сыпучий влажный материал из бунке ра k непрерывно подают в зону 1 загрузки и нагрева. Под влиянием вибра ции, а также подачи первичного теплоносителя из источника 6 материал перемещается от зоны 1 загрузки и нагрева в зону 2 сушки и далее в зон 3 разгрузки в виде вертикальных вихрей . Для предотвращения налипания частиц влажного материала на стенки ка меры в зоне 1 в последнюю периодически через каждые с подают в виде закрученного потока в течение 0,5-3,0 мин вторичный теплоноситель из источника 7, который образует горизонтальный вихрь. Воздушная струя сбивает частицы материала, налипшие на поверхность стенок, а также препятствует их контактированию со стен кой. Отработавший теплоноситель отсасывается вентилятором 8 через циклон 9. В зоне 1 (выполнена цилиндрической) материал нагревают и далее подают последовательно в зоны 2 и 3, которые выполнены в виде Ь-образных вибрирующих желобов, перфорированных снизу. Под влиянием круговых и линейных колебаний материал непрерывно перемещается из желоба в желоб. Основные круговые колебания, разрыхляя материкруговой траектории. Линейные колебания, создаваемые отдельным вибровозбудителем, накладывают на материал поступательную составляющую. Скорость направленных линейных колебаний позволяет регулировать время пребывания материала в каждом желобе. В зависимости от режима сушки конкретного материала и требуемой производительности рассчитывают необходимую скорость линейных колебаний. Импульсы линейных колебаний сушильной камеры передаются частицам материала и перемещают их с небольшим отставанием от скорости собственных колебаний. Скорость линейных колебаний камеры равна 0,9-1,1 требуемой линейной скорости движения высушиваемого материала. . Испытания показывают, что при сушке влажных, .склонньГх к слипанию материалов, например, гранул комбикормов, концентрата кормового лизина с наполнителем, частицы в зоне загрузки на стенки не налипают, так как периодическая подача вторичного теплоносителя препятствует оседанию на них частиц. Для гранул комбикормов влажного прессования влажностью 28-30 оптимальные значения времени подачи вторичного теплоносителя находятся в пределах0,5-1,5 мин. При уменьшении времени до 0,3 мин на стенках скапливается значительное количество прилипших частиц Подача теплоносителя более 1,5 мин (1,7 мин) дает результат, аналогичный расходу теплоносителя при подаче в течение 1,5 мин. Оптимальные значения скорости линейных колебаний находятся в пределах 15,3-18,7 мм/с при скорости движения частиц 17 мм/с. При скорости линейных колебаний 15 мм/с частицы материала пересушиваются, установка не обеспечивает расчетной производительности, при 19 мм/с имеет место проскок недосушенных час тиц при завышенной производительности установки. При испытаниях гранул концентрата кормового лизина с наполнителем, склонных к значительному налипанию на стенки и комкованию, скорость ли нейных колебаний уменьшилась, следовательно, уменьшилась и скорость движения частиц. Однако закономерность остается прежней: оптимальные значения скорости линейных колебаний равны 0,,1 скорости движения материала. Время подачи вторичного теплоносителя увеличивается а интервал времени между подачами уменьшается. Значение технологических парамет ров, продолжительность подачи вторичного теплоносителя, интервалы времени между подачами, скорость дви- 20

жения материала, как показывают опыты, зависят от физико-химических свойств сыпучих материалов. Анализ опытных данных показывает,что для большинства исследуемых сыпучих материалов, а также материалов, склонных к слипанию, оптимальные значения скорости линейных колебаний, накпадываеммых на сушильную камеру, равны 0,9-1,1 скорости движения материала в ней} а продолжительность подачи вторичного теплоносителя в зоне загрузки и нагрева для создания закрученного потока составляет 0,5-3,0 мин при интервале с.

Предлагаемый способ интенсифицирует процес,с в зоне загрузки и нагрева, исключает налипание частиц на стенки камеры; сочетает в зонах сушки интенсивное разрыхление материала

и повышения производительности, в зо ну загрузки и нагрева Периодически через с вводят вторичный теплоноситель в виде закрученногб потока, создающего горизонтальный вихрь а а остальных зонах с помощью круговых колебаний создают вертикальные вихри высушиваемого материала.

Источники информации, принятые во внимание при экспертизе

k. Авторское свидетельство CCCf. М° 62307, кл. F 26 В 3/00, 1978. 36 при заданной производительности с необходимым временем его пребывания в отдельных зонах. В целом процесс сушки значительно интенсифицируется при увеличении производительности, сохранении качества продукта и экономии тепла. Формула изобретения Способ сушки сыпучих материалов в виброкипяцем слое путем наложения на материал в процессе его позонного перемещения от зоны загрузки и нагрева к зоне разгрузки круговых и линейных колебаний и продувки слоя в каждой зоне потоком перв-ичного теплоносителя, отличающийся тем, что, с целью интенсификации тепломассообмена

Авторы

Даты

1982-08-30—Публикация

1981-01-21—Подача