il

Известны способы автоматического регулирования процесса сушки сыпучих (материалов во вращающихся сушильных барабанах путем стабилизации влажности высушенного материала.

Цель изобретения - новышение производительности процесса лри максн(мальной экономичности Каждого барабана.

Это достигается тем, что осуществляют интегрирование но времени расхода сырого материала на все барабаны и изменяют нагрузки барабанов и температуру в топках до тех пор, .пока сумма величин нагрузок всех барабанов не будет равна интегральному значению расхода сырого материала, причем интегральную нагрузку измеряют по силе тока приводных электродвигателей барабанов при коррекции нагрузки каждого барабана и коррекцию ведут с необходимым запаздыванием после введения соответствующнх поправок температуры в топках.

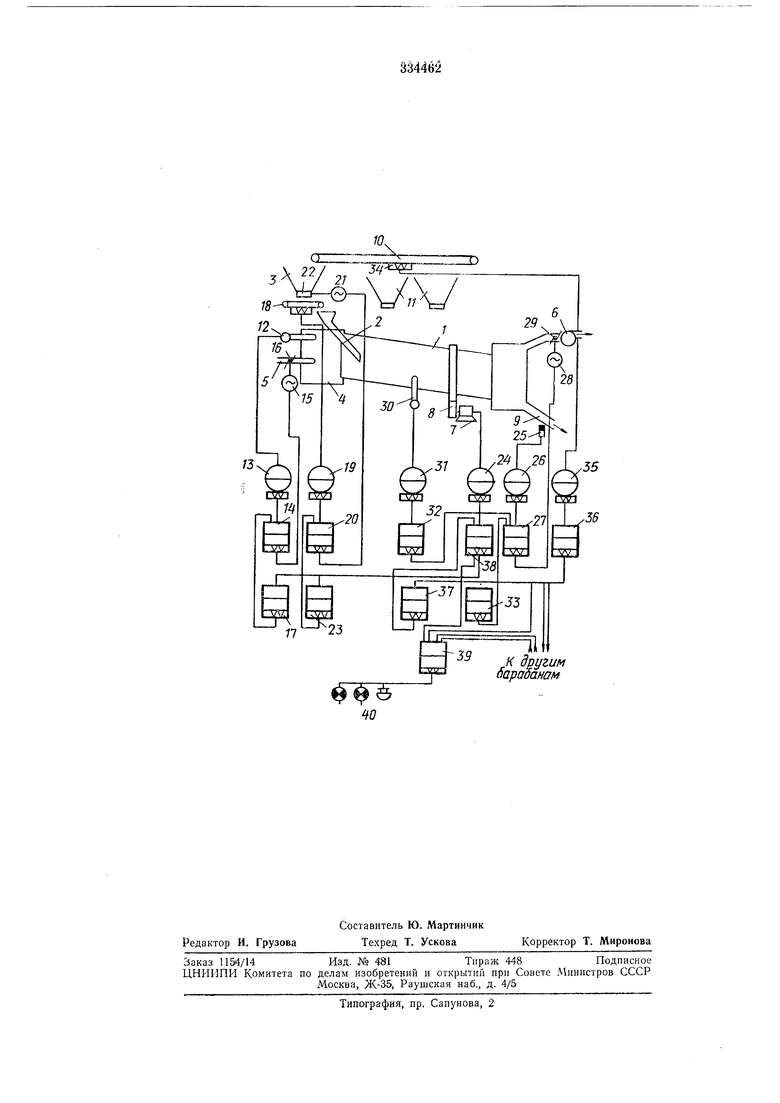

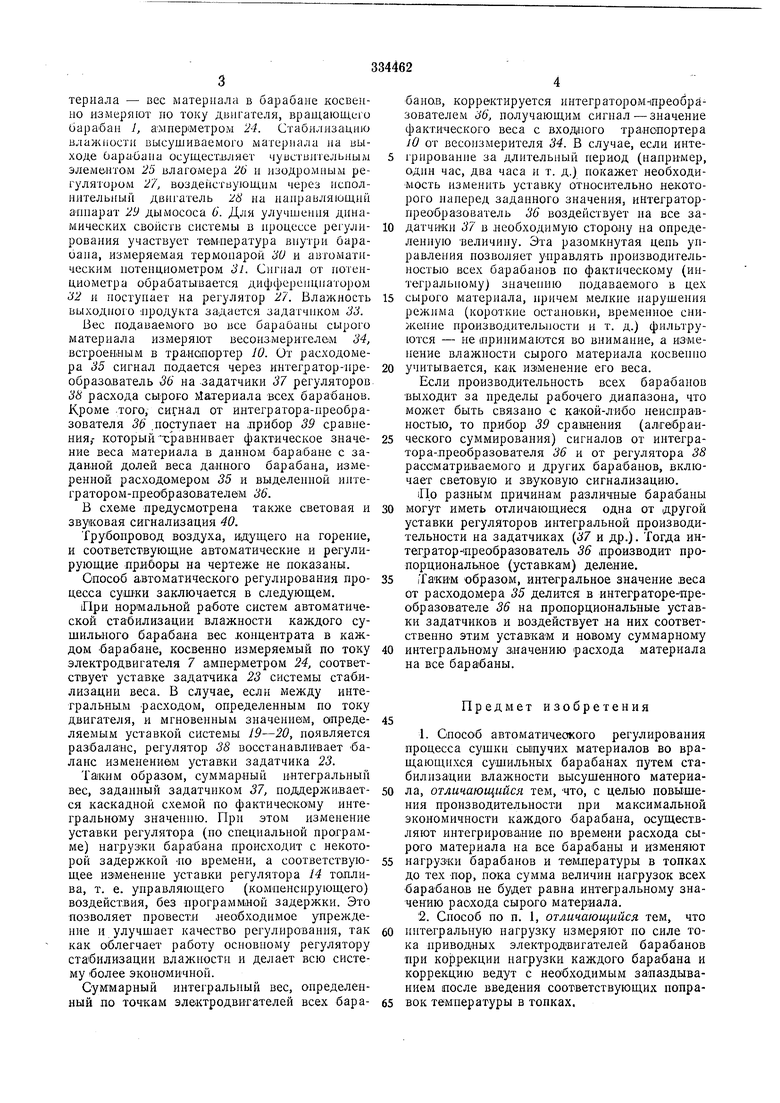

На чертеже показана установка для сушки концентрата, регулирование в которой осуществляют но предложенному способу.

Во вращающийся барабан / поступает по течке 2 из бункера 3 сырой концентрат, В топке 4 сжигают топливо, подаваемое по трубопроводу 5, и продукты сгорания (сушильный агент) движутся по барабану / под действием тяги, обеспечиваемой дымососом 6.

Высушиваемый материал продвигается по иаклоиному барабану, вращаемому электродвигателем 7 через редуктор 8. Разгрузка материала из барабана происходит по разгрузочиой течке 9, загрузка всех сушильных барабанов- с общего входного транспортера 10. Кроме бункера 3 барабана, с входного транспортера материал поступает в бункер 11 других работающих барабанов (на чертеже не

показаны).

Сушильные барабаны / оборудованы регулирующими органами, исполнительными двигателями и оснащены прибора.ми автоматического контроля н регулироваиия. Для стабилизацнн температуры в топке 4 барабана / установлена термопара 12, сигнал от которой через потенциометр 13 и изодромный регулятор 14 воздействует на исполнительный двигатель 15 и заслонку 16 на трубопроводе тонлнва таким образом, что темнература в толке соответствует заданию, определяемому задатчиком 17.

Сырой материал из бункера 3 ностунает на ленточный весоизмеритель 18, который передает мгновенное значение веса .материала на расходомер 19; с помощью регулятора 20, исполнительного двигателя 2 и питателя 22 з.начение нагрузки барабана поддерживается постояпным и соответствует заданию от затернала - вес материала в барабане косвенно измеряют по току двнгателя, вращающего барабан 1, амперметром 24. Стабнлнза:цню влажности высушиваемого матернала на выходе барабана осуществляет чувств ггельным элементо,м 25 влагомера 26 н изодромным регулятором 27, воздействующим через нсполнительный двн1атель 28 на направляющий аппарат 29 дымососа 6. Для улучшения динамических свойств системы в нроцессе регулирования участвует температура внутри бараоапа, измеряемая термопарой 3U и автоматическим потенциометром 3L Сигнал от потенциометра обрабатывается дифференциатором i2 и поступает на регулятор 27. Влажность выходиого продукта задается задатчпком 33.

Вес подаваемого во все барабаны сырого материала измеряют весоизмерителем 34, встроениым в транапортер 10. От расходомера 35 сигнал подается через интегратор-преобразователь «36 на задатчики 37 регуляторов 38 расхода сырого Материала всех барабанов. Кроме .того, сигнал от интегратора-преобразователя 3& .поступает иа .прибор 39 сравнения,- который Сравнивает фактическое значение веса материала в данном барабане с заданиой долей веса данного барабана, измеренной расходомером 35 и выделе}1ной uirreгратором-нреобразователем 36.

В схеме предусмотрена также световая и зву1ковая сигнализация 40.

Трубопровод воздуха, идущего на горение, и соответствующие автоматические и регулирующие приборы на чертеже не показаны.

Способ автоматического регулирования процесса сушки заключается в следующем.

|При нормальной работе систем автоматической стабилизации влажности каждого сушильного барабана вес .концентрата в каждом барабане, косвенно измеряемый по току электродвигателя 7 амперметром 24, соответствует уставке задатчика 23 системы стабилизации веса. В случае, если между интегральным расходом, определенным по току двигателя, и мгновенным значеннем, определяемым уставкой системы 19-20, появляется разбаланс, регулятор 38 восстанавливает баланс изменением уставки задатчика 23.

Таким образом, суммар.ный интегральный вес, заданный задатчиком 37, поддерлсивается каскадной схемой по фактическому интегральному значению. При этом изменение уставки регулятора (по специальной программе) нагрузки барабана происходит с некоторой задержкой аю времени, а соответствующее изменение уставки регулятора 14 толлива, т. е. управляющего (компенсирующего) воздействия, без программной задержки. Это позволяет провестя .необходимое упреждение и улучшает качество регулирования, так как облегчает работу осиовному регулятору стабилизации влажностц и делает всю систему более экономичной.

бано.в, корректируется интегратором-юреобразователем 36, получающим сигнал--значение фактического веса с входного транспортера 10 от весоизмерителя 34. В случае, если интегрированне за длительный период (например, один час, два часа и т. д.) покажет необходимость изменить уставку относительно некоторого нанеред заданного значения, интеграторпреобразователь 36 воздействует на все задатчики 37 в необходимую сторо.ну на определенную величину. Эта разомкнутая цепь управления позволяет управлять производительностью всех барабанов по фактическому (интегральиому) значению нодаваемого в цех

сырого материала, причем мелкие нарушения режима (короткие остановки, временное снижение про.изводителыюсти и т. д.) фильтруются - не (Принимаются во внимание, а изменение влажности сырого материала косвенно

учитывается, как изменение его веса.

Если производительность всех барабанов выходит за нределы рабочего диапазона, что быть связано с, какой-либо неисправностью, то пр.ибор 39 сравнения (алгебраического суммирования) сигналов от интегратора-:преобразователя 36 и от регулятора 38 рассматриваемого и других барабанов, включает световую и звуковую сигнализацию. |Цо разным причинам различные барабаны

могут иметь отличающиеся одна от другой уставки регуляторов интегральной производительности на задатчиках (37 и др.). Тогда интегратор-иреобразователь 36 производит пропорциональное (уставкам) деление.

iTaKHM -образом, интегральное значение .веса от расходомера 35 делится в интеграторе-преобразователе 36 на пропорциональные уставки за датчиков и воздействует на них соответственно этим уставкам и новому суммарному

интегральному значению расхода материала на все барабаны.

Предмет изобретения

1.Способ автоматического регулирования процесса сушки сыпучих материалов во вращающихся сушильных барабанах путем стабилизации влажности высушенного материала, отличающийся тем, что, с целью повышения производительносги при максимальной экономичности каждого барабана, осуществляют интегрирование по времени расхода сырого материала на все барабаны и изменяют

нагрузки барабанов и тем.пературы в топках до тех пор, пока сумма величин нагрузок всех барабано.в не будет равна интегральному значению расхода сырого материала.

2.Способ по п. 1, отличающийся тем, что интегральную нагрузку измеряют по силе тока приводных электродвигателей барабанов при коррекции нагрузки каждого барабана и коррекцию ведут с необходимым запаздыванием после введения соответствующих попра5 1У2; Т /

V.V

S- F У9I4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССАСУШКИ | 1970 |

|

SU267490A1 |

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1980 |

|

SU926474A1 |

| Система автоматического управления режимом сушки | 1981 |

|

SU954750A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1982 |

|

SU1079982A1 |

| Система автоматического управления режимом сушки | 1980 |

|

SU926473A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ | 1974 |

|

SU294531A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1971 |

|

SU297235A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА В СУШИЛЬНЫХ АГРЕГАТАХ | 1967 |

|

SU204248A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯПРОЦЕССА СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В СУШИЛАХ,ОБОГРЕВАЕМЫХ ТОПОЧНЫМИ ГАЗАМИ | 1972 |

|

SU453544A1 |

Даты

1972-01-01—Публикация