(54) ТРУБНЫЙ ПУЧОК КОНДЕНСАТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНЫЙ ПУЧОК ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2179291C1 |

| Теплообменник | 1982 |

|

SU1060912A1 |

| Теплообменный аппарат поверхностного типа | 1981 |

|

SU1035397A1 |

| Пароводяной подогреватель | 1986 |

|

SU1366781A1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2749474C1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Теплообменный аппарат поверхностного типа | 1986 |

|

SU1364846A2 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1561285A1 |

| ВЫПАРНОЙ АППАРАТ | 1989 |

|

SU1621238A1 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1497819A1 |

Г

Изобретение относится к теплообменным аппаратам и может найти применение в химической и смежных отраслях промышленности для конденсации высококоррозионноактивных сред.

Известен трубный пучок теплообменного аппарата, образованный U-образными трубками с длиной, уменьшающейся от периферии к центру, при этом концы трубок закреплены в подающем и сборном коллекторах охлаждающей среды 1.

Теплообменная поверхность известного теплообменного аппарата используется не полностью из-за значительного перекрывания проходного сечения межтрубного пространства U-образными трубками в зоне их поворота.

В месте перегиба трубок при превышении критической скорости поступающей парогазовой смеси происходит аэрация стекающего по трубкам конденсата, что вызывает резкое увеличение гидравлического сопротивления и значительное снижение производительности аппарата.

Цель изобретения - интенсификация теплообмена и уменьшение гидравлического сопротивления межтрубного пространства.

Поставленная цель достигается тем, что две или более трубок одинаковой длины % местах поворота закреплены в дополнительно установленном кольце с образованием полых цилиндров, при этом полые цилиндры, образованные трубками меньшей длины, установлены внутри полых цилиндров, образованных трубками большей длины.

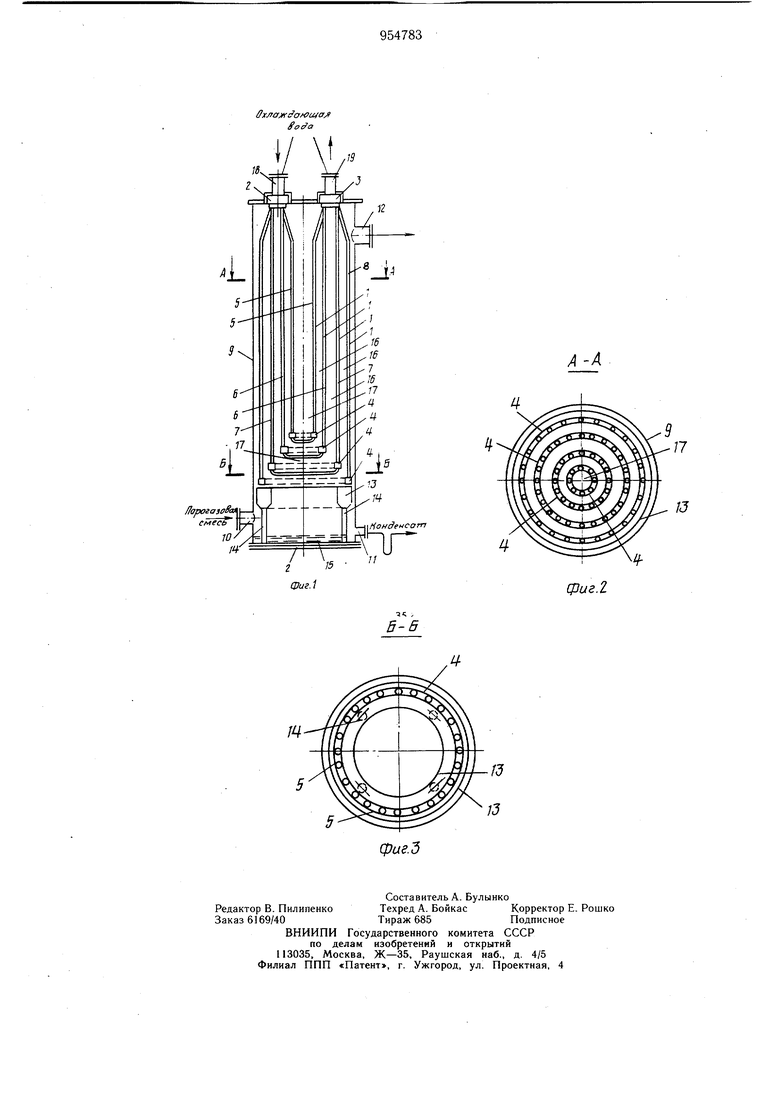

На фиг. 1 показан трубный пучок, установленный в корпусе конденсатора, продольный разрез; на фиг. 2 - разрез А-А на

10 фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Трубный пучок конденсатора образован пластмассовыми U-образными трубками 1 с длиной, уменьшающейся от периферии к целтру, при этом концы трубок 1 закреплены

15 в подающем и сборном коллекторах 2 и 3 охлаждающей среды.

Две или более трубки 1 одинаковой длины в местах поворота закреплены в дополнительно установленном кольце 4 с образованием полых цилиндров 5-8, при этом

20 полые цилиндры 5-7, образованные трубками 1 меньщей длины, установлены внутри полых цилиндров 6-8 соответственно, которые образованы трубками 1 большей длины.

Трубный пучок установлен в корпусе 9 конденсатора, содержащем штуцера 10-12 подачи парогазовой смеси, выхода конденсата и отвода неконденсирующихся газов соответственно. В нижней части корпуса 9 над штуцером 10 подачи парогазовой смеси расположен кольцевой желоб 13, при этом U-образные трубки 1 полого цилиндра 8, имеющего трубки наибольшей длины, размещены внутри кольцевого желоба 13, который в свою очередь имеет сливные патрубки 14 для вывода конденсата в камеру 15 сбора последнего.

Стенки полых цилиндров 5-8 образуют кольцевые каналы 16, сообщенные с центральным каналом 17, имеющим в нижней части коническую, а в верхней - цилиндрическую форму.

Подача охлаждающей среды в подающий коллектор 2 и отвод ее из сборного коллектора 3 осуществляется через штуцера 18 и 19 соответственно.

Конденсатор с размещенным в его корпусе 9 трубным пучком работает следующим образом.

Парогазовая смесь поступает через щтуцер 10 в нижнюю часть корпуса 9 и направляется в кольцевые каналы 16 и центральный канал 17. Проходя через коническую часть центрального канала 17, парогазовая смесь аэрирует конденсат, стекающий по кольцам 4 и нижним участкам U-образных трубок 1, оттесняет его к полым цилиндрам 6-8 большего диаметра, а сама движется по цилиндрической части центрального канала 17 вверх, проходит через переплетенные в полотнища U-образные трубки 1 полых цилиндров 5-8, частично конденсируясь Неконденсирующиеся газы отводятся из корпуса 9 через штуцер 12.

Образовавшийся на трубках 1 конденсат самотеком стекает вниз, при этом основное его количество под действием гидравлических сил газового потока скапливается на полом цилиндре 8 наибольшего диаметра,

стекает в кольцевой желоб 13, через сливные патрубки 14 поступает в камеру 15 сбора и вместе с остальной частью конденсата отводится через штуцер 11.

Охлаждающая среда подается в корпус 9 через штуцер 18, поступает через подающий коллектор 2 в трубки 1, собирается в сборном коллекторе 3 и отводится через штуцер 19.

Использование изобретения позволит интенсифицировать процесс теплообмена и уменьшить гадравлическое сопротивление межтрубного пространства различных технологических аппаратов (реакторов, хлораторов, коЛонн ректификации, дистилляции, абсорбции и т. д.), обладающих высокой коррозионной активностью, при работе которых нежелательны гидравлические потери по пути прохождения парогазовой смеси.

Формула изобретения

Трубный пучок конденсатора, образованный U-образными трубками с длиной, уменьшающейся от периферии к центру, при этом концы трубок закреплены в подающем и сборном коллекторах охлаждающ,ей среды, отличающийся 7ем, что, с целые интенсификации теплообмена и уменьшения гидравлического сопротивления межтрубного пространства, две или более трубок одинаковой длины переплетены в полотнища, все трубки одной длины в местах поворота закреплены в дополнительно установленном кольце с образованием полых цилиндров, при этом полые цилиндры, образованные трубками меньшей длины, установлены внутри полых цилиндров, образованных трубками большей длины.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 566123, кл. F 28 F 9/00, 1974.

OxJajffi aOu a

A-A

Авторы

Даты

1982-08-30—Публикация

1980-09-21—Подача