(54) ЭЛЕКТРОПРИВОД МОТАЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНОЕ СРЕДСТВО С ЭЛЕКТРОТЯГОЙ | 1992 |

|

RU2022824C1 |

| Устройство для регулирования натяжения полосы | 1981 |

|

SU1009551A1 |

| Реверсивный вентильный электродвигатель | 1983 |

|

SU1153381A1 |

| Устройство для регулирования натяжения полосы на моталке листопрокатного стана | 1977 |

|

SU733762A2 |

| Самонастраивающаяся система управления | 1983 |

|

SU1138787A1 |

| Устройство управления летучими ножницами с механизмом выравнивания скоростей | 1989 |

|

SU1682058A1 |

| Электропривод моталки прецизионного агрегата | 1984 |

|

SU1288876A1 |

| Реверсивный вентильный электропривод | 1983 |

|

SU1141552A1 |

| МНОГОДВИГАТЕЛЬНЫЙ ЭЛЕКТРОПРИВОД СУПЕРКАЛАНДРА | 1997 |

|

RU2131641C1 |

| Устройство для регулирования толщины полосы на одноклетьевом стане холодной прокатки | 1989 |

|

SU1639818A1 |

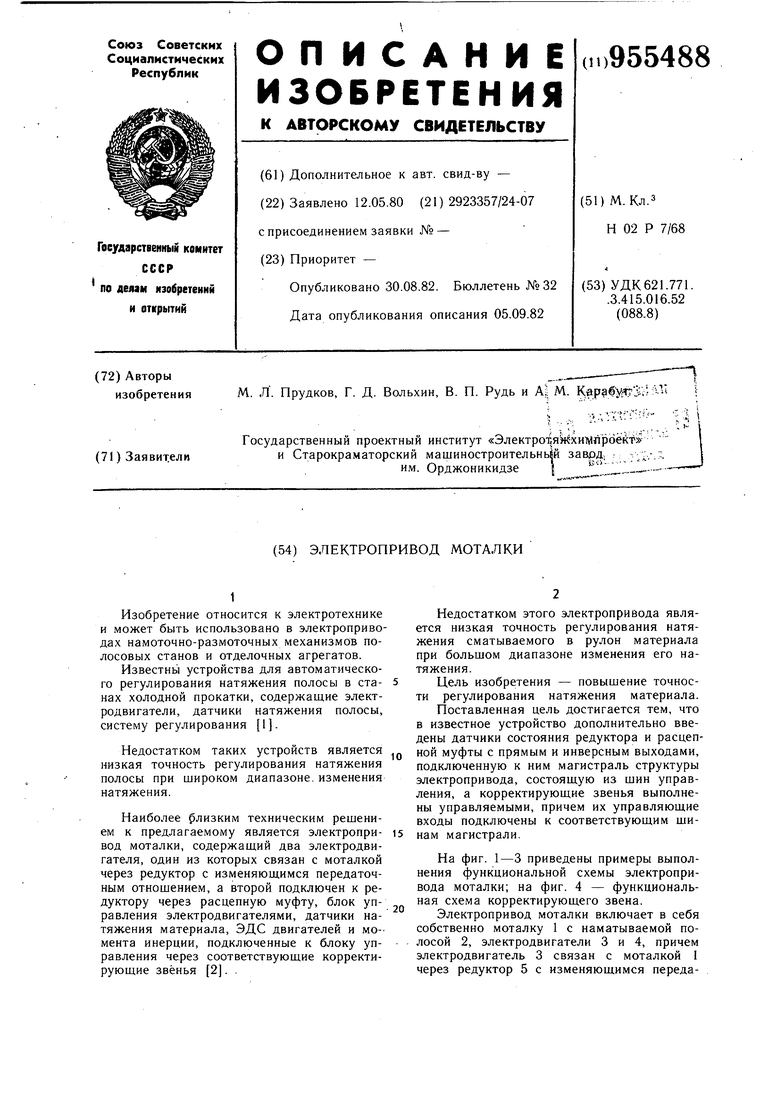

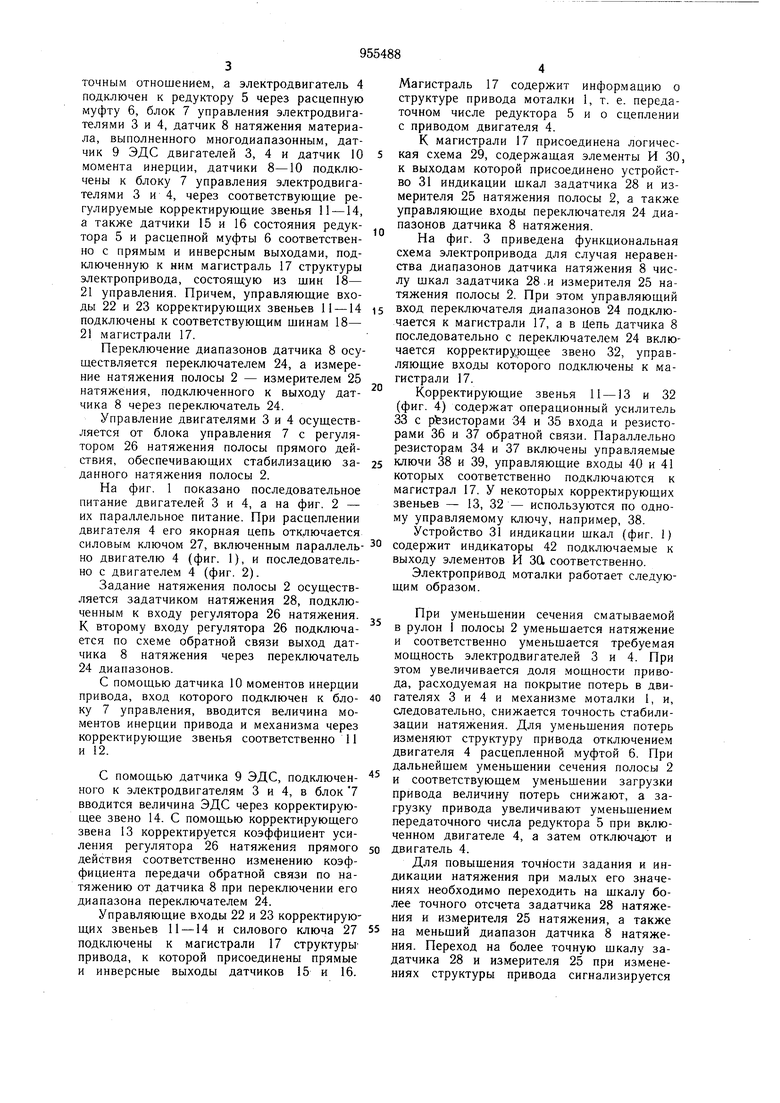

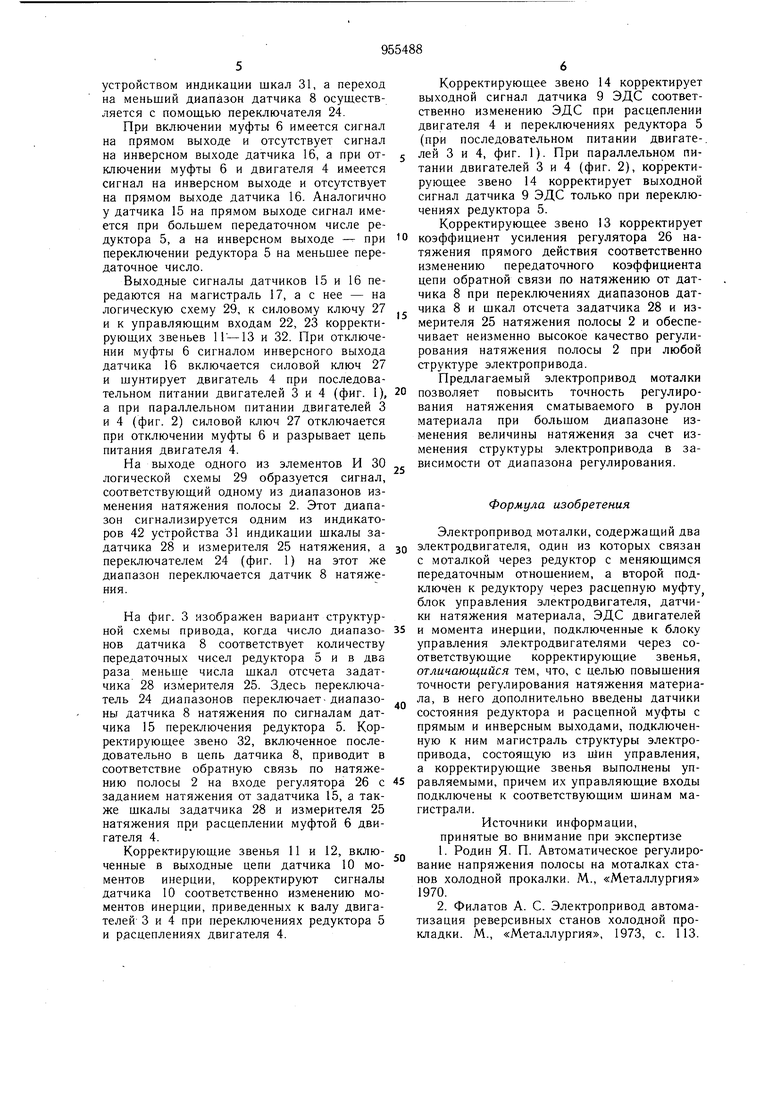

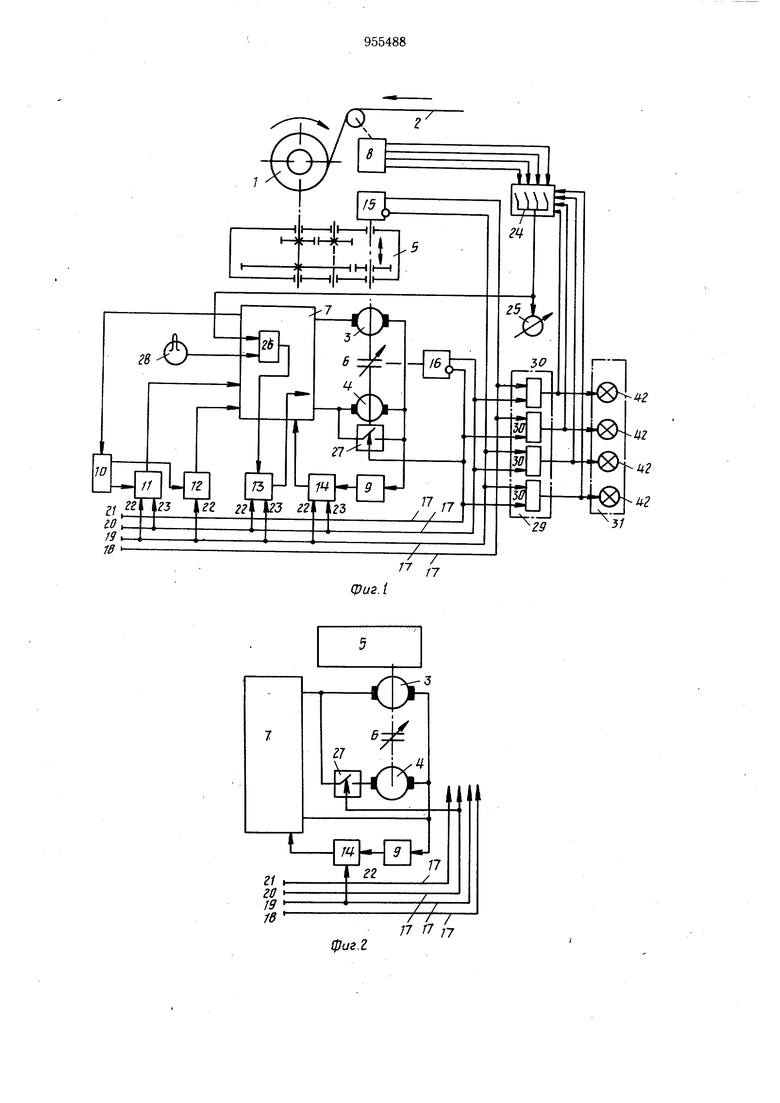

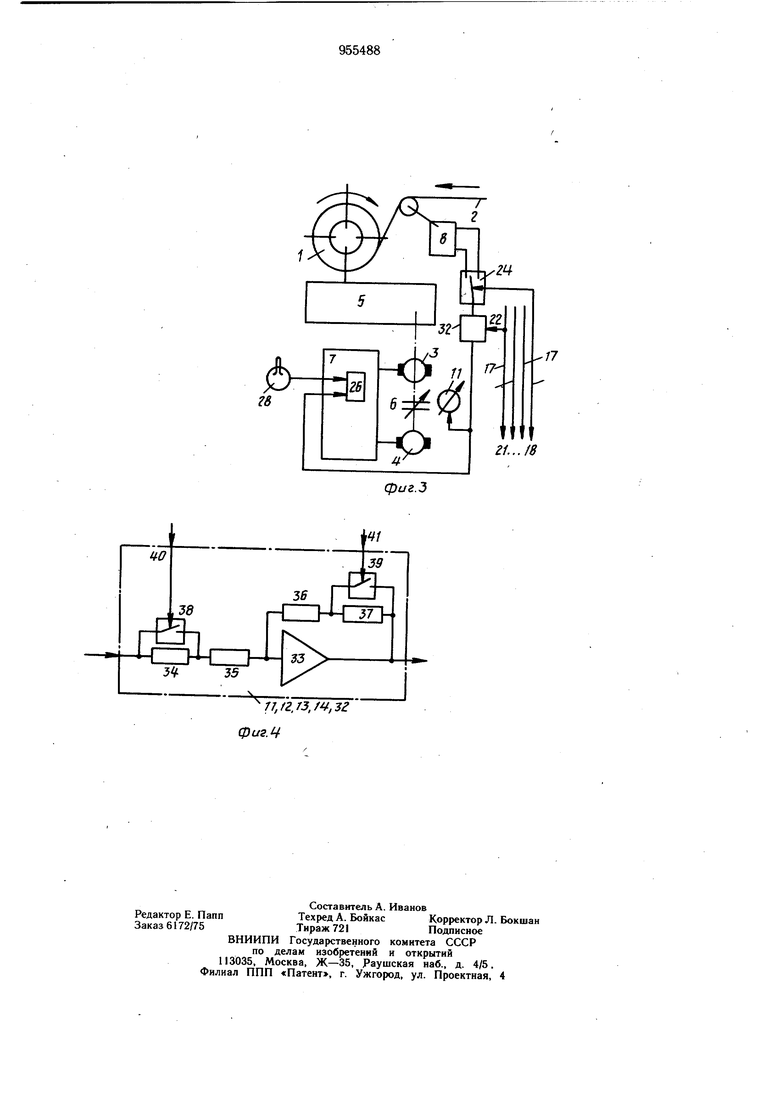

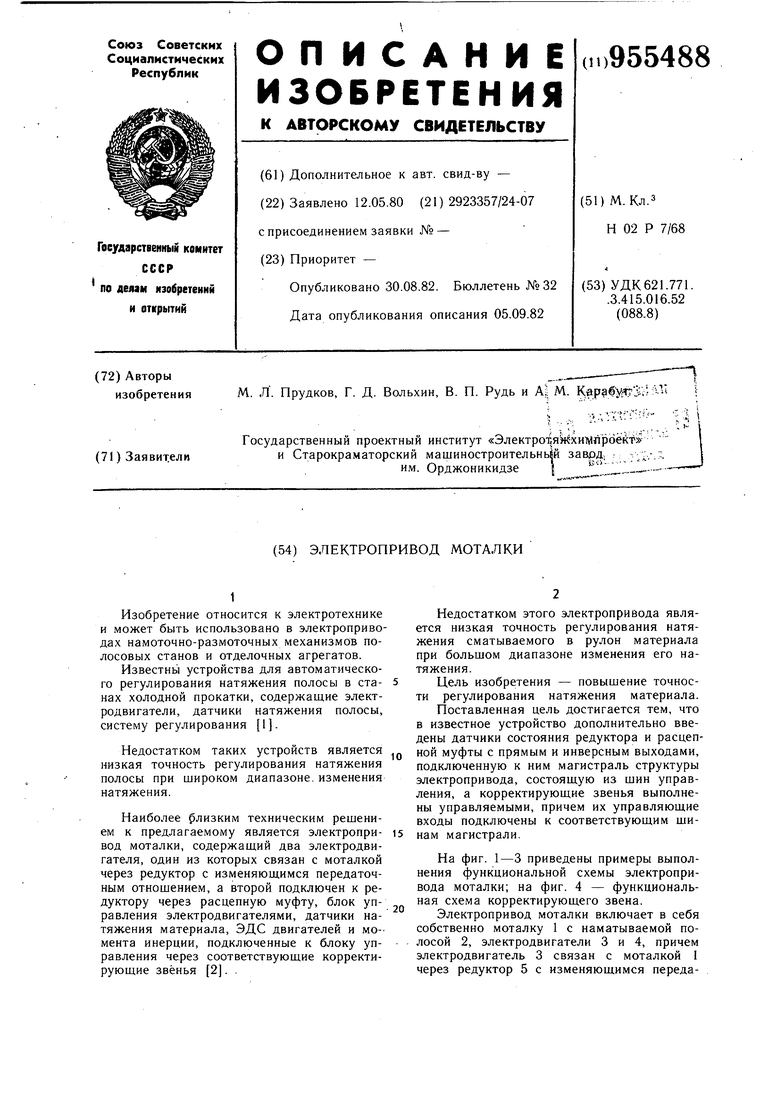

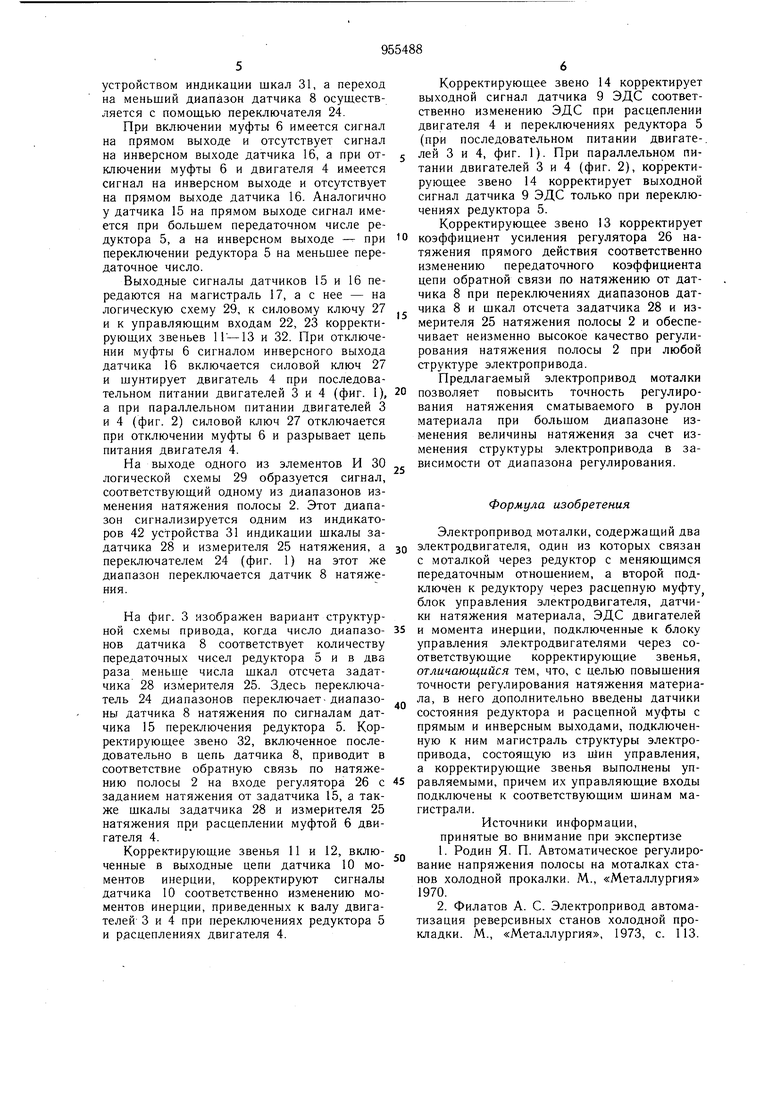

Изобретение относится к электротехнике и может быть использовано в электроприво дах намоточно-размоточных механизмов полосовых станов и отделочных агрегатов. Известнь устройства для автоматического регулирования натяжения полосы в станах холодной прокатки, содержащие электродвигатели, датчики натяжения полосы, систему регулирования 1. Недостатком таких устройств является низкая точность регулирования натяжения полосы при широком диапазоне, изменения натяжения. Наиболее близким техническим решением к предлагаемому является электропривод моталки, содержаш,ий два электродвигателя, один из которых связан с моталкой через редуктор с изменяющимся передаточным отношением, а второй подключен к редуктору через расцепную муфту, блок управления электродвигателями, датчики натяжения материала, ЭДС двигателей и мо-. мента инерции, подключенные к блоку управления через соответствующие корректирующие звенья 2. , Недостатком этого электропривода является низкая точность регулирования натяжения сматываемого в рулон материала при большом диапазоне изменения его натяжения. Цель изобретения - повышение точности регулирования натяжения материала. Поставленная цель достигается тем, что в известное устройство дополнительно введены датчики состояния редуктора и расцепной муфты с прямым и инверсным выходами, подключенную к ним магистраль структуры электропривода, состоящую из шин управления, а корректирующие звенья выполнены управляемыми, причем их управляющие входы подключены к соответствующим шинам магистрали. На фиг. 1-3 приведены примеры выполнения функциональной схемы электропривода моталки; на фиг. 4 - функциональная схема корректирующего звена. Электропривод моталки включает в себя собственно моталку 1 с наматываемой полосой 2, электродвигатели 3 и 4, причем электродвигатель 3 связан с моталкой 1 через редуктор 5 с изменяющимся передаточным отношением, а электродвигатель 4 подключен к редуктору 5 через расцепную муфту б, блок 7 управления электродвигателями 3 и 4, датчик 8 натяжения материала, выполненного многодиапазонным, датчик 9 ЭДС двигателей 3, 4 и датчик 10 момента инерции, датчики 8-10 подключены к блоку 7 управления электродвигателями 3 и 4, через соответствующие регулируемые корректирующие звенья 11 -14, а также датчики 15 и 16 состояния редуктора 5 и расцепной муфты 6 соответственно с прямым и инверсным выходами, подключенную к ним магистраль 17 структуры электропривода, состоящую из щин 18- 21 управления. Причем, управляющие входы 22 и 23 корректирующих звеньев 11 -14 подключены к соответствующим щинам 18- 21 магистрали 17. Переключение диапазонов датчика 8 осуществляется переключателем 24, а измерение натяжения полосы 2 - измерителем 25 натяжения, подключенного к выходу датчика 8 через переключатель 24. Управление двигателями 3 и 4 осуществляется от блока управления 7 с регулятором 26 натяжения полосы прямого действия, обеспечивающих стабилизацию заданного натяжения полосы 2. На фиг. 1 показано последовательное питание двигателей 3 и 4, а на фиг. 2 - их параллельное питание. При расцеплении двигателя 4 его якорная цепь отключается силовым ключом 27, включенным параллельно двигателю 4 (фиг. 1), и последовательно с двигателем 4 (фиг. 2). Задание натяжения полосы 2 осуществляется задатчиком натяжения 28, подключенным к входу регулятора 26 натяжения. К второму входу регулятора 26 подключается по схеме обратной связи выход датчика 8 натяжения через переключатель 24 диапазонов. С помощью датчика 10 моментов инерции привода, вход которого подключен к блоку 7 управления, вводится величина моментов инерции привода и механизма через корректирующие звенья соответственно 11 и 12. С помощью датчика 9 ЭДС, подключенного к электродвигателям 3 и 4, в блок 7 вводится величина ЭДС через корректирующее звено 14. С помощью корректирующего звена 13 корректируется коэффициент усиления регулятора 26 натяжения прямого действия соответственно изменению коэффициента передачи обратной связи по натяжению от датчика 8 при переключении его диапазона переключателем 24. Управляющие входы 22 и 23 корректирующих звеньев 11 -14 и силового ключа 27 подключены к магистрали 17 структурыпривода, к которой присоединены прямые и инверсные выходы датчиков 15 и 16. Магистраль 17 содержит информацию о структуре привода моталки 1, т. е. передаточном числе редуктора 5 и о сцеплении с приводом двигателя 4. К магистрали 17 присоединена логическая схема 29, содержащая элементы И 30, к выходам которой присоединено устройство 31 индикации щкал задатчика 28 и измерителя 25 натяжения полосы 2, а также управляющие входы переключателя 24 диапазонов датчика 8 натяжения. На фиг. 3 приведена функциональная схема электропривода для случая неравенства диапазонов датчика натяжения 8 числу шкал задатчика 28.и измерителя 25 натяжения полосы 2. При этом управляющий вход переключателя диапазонов 24 подключается к магистрали 17, а в Цепь датчика 8 последовательно с переключателем 24 включается корректиру,ющее звено 32, управляющие входы которого подключены к магистрали 17. Корректирующие звенья 11 - 13 и 32 (фиг. 4) содержат операционный усилитель 33 с резисторами 34 и 35 входа и резисторами 36 и 37 обратной связи. Параллельно резисторам 34 и 37 включены управляемые ключи 38 и 39, управляющие входы 40 и 41 которых соответственно подключаются к магистрал 17. У некоторых корректирующих звеньев - 13, 32 - используются по одному управляемому ключу, например, 38. Устройство 31 индикации шкал (фиг. 1) содержит индикаторы 42 подключаемые к выходу элементов И 3U соответственно. Электропривод моталки работает следующим образом. При уменьшении сечения сматываемой в рулон 1 полосы 2 уменьшается натяжение и соответственно уменьшается требуемая мощность электродвигателей 3 и 4. При этом увеличивается доля мощности привода, расходуемая на покрытие потерь в двигателях 3 и 4 и механизме моталки 1, и, следовательно, снижается точность стабилизации натяжения. Для уменьшения потерь изменяют структуру привода отключением двигателя 4 расцепленной муфтой 6. При дальнейщем уменьщении сечения полосы 2 и соответствующем уменьшении загрузки привода величину потерь снижают, а загрузку привода увеличивают уменьшением передаточного числа редуктора 5 при включенном двигателе 4, а затем отключалот и двигатель 4. Для повышения точности задания и индикации натяжения при малых его значениях необходимо переходить на шкалу более точного отсчета задатчика 28 натяжения и измерителя 25 натяжения, а также на меньший диапазон датчика 8 натяжения. Переход на более точную шкалу задатчика 28 и измерителя 25 при изменениях структуры привода сигнализируется устройством индикации шкал 31, а переход на меньший диапазон датчика 8 осушествляется с помощью переключателя 24. При включении муфты 6 имеется сигнал на прямом выходе и отсутствует сигнал на инверсном выходе датчика 16, а при отключении муфты 6 и двигателя 4 имеется сигнал на инверсном выходе и отсутствует на прямом выходе датчика 16. Аналогично у датчика 15 на прямом выходе сигнал имеется при большем передаточном числе редуктора 5, а на инверсном выходе - при переключении редуктора 5 на меньшее передаточное число. Выходные сигналы датчиков 15 и 16 передаются на магистраль 17, а с нее - на логическую схему 29, к силовому ключу 27 и к управляющим входам 22, 23 корректирующих звеньев 1Г-13 и 32. При отключении муфты 6 сигналом инверсного выхода датчика 16 включается силовой ключ 27 и шунтирует двигатель 4 при последовательном питании двигателей 3 и 4 (фиг. 1), а при параллельном питании двигателей 3 и 4 (фиг. 2) силовой ключ 27 отключается при отключении муфты 6 и разрывает цепь питания двигателя 4. На выходе одного из элементов И 30 логической схемы 29 образуется сигнал, соответствующий одному из диапазонов изменения натяжения полосы 2. Этот диапазон сигнализируется одним из индикаторов 42 устройства 31 индикации шкалы задатчика 28 и измерителя 25 натяжения, а переключателем 24 (фиг. 1) на этот же диапазон переключается датчик 8 натяжения. На фиг. 3 изображен вариант структурной схемы привода, когда число диапазонов датчика 8 соответствует количеству передаточных чисел редуктора 5 и в два раза меньше числа шкал отсчета задатчика 28 измерителя 25. Здесь переключатель 24 диапазонов переключает-диапазоны датчика 8 натяжения по сигналам датчика 15 переключения редуктора 5. Корректирующее звено 32, включенное последовательно в цепь датчика 8, приводит в соответствие обратную связь по натяжению полосы 2 на входе регулятора 26 с заданием натяжения от задатчика 15, а также шкалы задатчика 28 и измерителя 25 натяжения расцеплении муфтой 6 двигателя 4. Корректирующие звенья 11 и 12, включенные в выходные цепи датчика 10 моментов инерции, корректируют сигналы датчика 10 соответственно изменению моментов инерции, приведенных к валу двигателей 3 и 4 при переключениях редуктора 5 и расцеплениях двигателя 4. Корректируюш,ее звено 14 корректирует выходной сигнал датчика 9 ЭДС соответственно изменению ЭДС при расцеплении двигателя 4 и переключениях редуктора 5 (при последовательном питании двигате-. лей 3 и 4, фиг. 1). При параллельном питании двигателей 3 и 4 (фиг. 2), корректирующее звено 14 корректирует выходной сигнал датчика 9 ЭДС только при переключениях редуктора 5. Корректирующее звено 13 корректирует коэффициент усиления регулятора 26 натяжения прямого действия соответственно коэффициента изменению передаточного цепи обратной связи по натяжению от датчика 8 при переключениях диапазонов датчика 8 и шкал отсчета задатчика 28 и измерителя 25 натяжения полосы 2 и обеспечивает неизменно высокое качество регулирования натяжения полосы 2 при любой структуре электропривода. Предлагаемый электропривод моталки позволяет повысить точность регулирования натяжения сматываемого в рулон материала при большом диапазоне изменения величины натяжения за счет изменения структуры электропривода в зависимости от диапазона регулирования. Формула изобретения Электропривод моталки, содержащий два электродвигателя, один из которых связан с моталкой через редуктор с меняющимся передаточным отношением, а второй подключён к редуктору через расцепную муфту блок управления электродвигателя, датчики натяжения материала, ЭДС двигателей и момента инерции, подключенные к блоку управления электродвигателями через соответствующие корректирующие звенья, корректирующие отличающийся тем, что, с целью повышения точности регулирования натяжения материала, в него дополнительно введены датчики состояния редуктора и расцепной муфты с прямым и инверсным выходами, подключенную к ним магистраль структуры электропривода, состоящую из ц}ин управления, а корректирующие звенья выполнены управляемыми, причем их управляющие входы подключены к соответствующим шинам магистрали. Источники информации, принятые во внимание при экспертизе 1. Родин Я. П. Автоматическое регулирование напряжения полосы на моталках станов холодной прокалки. М., «Металлургия 2. Филатов А. С. Электропривод автоматизация реверсивных станов холодной прокладки. М., «Металлургия, 1973, с. 113.

г

r-U2 И2

2 51

/7

17

1J,tZ.r3,f,3l фигМ

17

п21... (8

фиг.З

Авторы

Даты

1982-08-30—Публикация

1980-05-12—Подача