Изобретение относится к управлению процессами прокатного производства, а именно к регулированию толщины полосы на реверсивном стане холодной прокатки.

Цель изобретения - улучшение качества проката путем повышения быстродействия регулятора толщины.

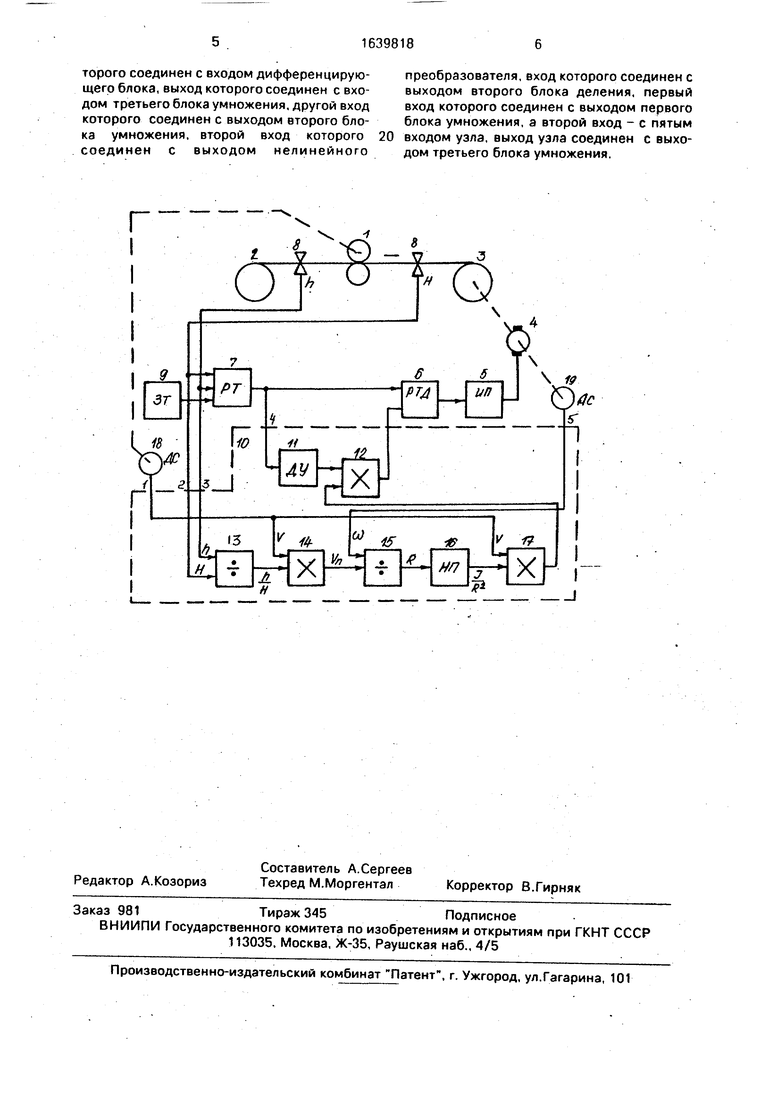

На чертеже показана блок-схема устройства.

Устройство содержит одноклетевой стан 1, наматывающую 2 и разматывающую 3 моталки, электродвигатель 4 разматывающей моталки, подсоединенный к источнику 5 питания, вход которого соединен с выходом регулятора 6 тока, первый вход которого соединен с выходом регулятора 7 толщины, выходы которого соединены с выходами измерителей 8 толщины, установленных на входе в стан и на его выходе, и задатчик 9 толщины.

Корректирующий узел 10 содержит дифференцирующий блок 11, выход которого соединен с первым входом блока 12 умножения, выход блока 13 деления соединен с С/) первым входом блока 14 умножения, второй Ј вход которого соединен с первым входом ™ узла, выход блока 14 умножения соединен с 5 первым входом блока 15 деления, выход которого соединен с входом нелинейного преобразователя 16, выход которого соединен с входом блока 17 умножения, другой вход 0s которого соединен с вторым входом блока СО 14 умножения, выход множителя 17 соеди- sQ нен с вторым входом блока 12 умножения, QQ выход которого соединен с выходом узла,«

второй и третий входы узла соединены с QQ входами блока 13 деления, четвертый вход узла соединен с входом дифференцирующе- « го блока 11, пятый вход узла соединен с вторым входом блока 15 деления, первый -- вход корректирующего узла 10 соединен с выходом датчика 18 частоты вращения прокатных валков, второй, третий,четвертый и пятый входы корректирующего узла Ю сое- динены с выходами измерителей 8 толщины, регулятора 7 толщины и датчиков 19

частоты вращения двигателя 4 разматывающей моталки, выход корректирующего узЛа 10 соединен с вторым входом регулятора тока и подсоединены к входам первого делительного блока 13, выходы которого и датчика 18 частоты вращения валков подсоединены к входам блока 14, выход которого и датчик 19 частоты вращения двигателя разматывающей моталки подсоединены к входам делительного блока 15, выход которого через нелинейный преобразователь 16 подсоединен к входу множителя 17, к другому входу которого подсоединен датчик 18 частоты вращения валков, выход множителя 17 подсоединен к входу блока 12, выходы задатчика 9 толщины и измерителей 8 соединены с входами регулятора 7 толщины, выход которого соединен с вторым входом регулятора 6 тока, выход которого соединен с входом источника 5 питания.

Устройство работает следующим образом.

На входы делительного блока 13 поступают сигналы толщины полосы на входе в клеть Н и на ее выходе h, и производится вычисление отношения толщин h/H. В блоке 14 производится вычисление входной скорости полосы Vn по величине выходной скорости

JT

Н

На входы делительного блока 15 поступает выход блока 14 - входная скорость полосы Vn и сигнал скорости вращения разматывающей моталки ш.

В блоке 15 по формуле Vn/cy R производится вычисление радиуса рулона R на разматывающей моталке. В нелинейном преобразователе 16 выполняется вычисление

V : Vn V

У Ь

Re

X()R

где Ro - радиус барабана;

у-плотность наматываемого материа ла;

b - ширина полосы,

учитывающее момент инерции моталки с рулоном 10 и величину квадрата радиуса рулона R.

В множителе 17 производится вычисление величины

V I 02

Un

которая пропорциональна постоянной времени Т объекта регулирования толщины. При отклонении сигнала измерителей 3 от заданной за датчиком 9 величины на выходе регулятора 7 толщины появляется сигнал,

изменяющий задание тока двигателя моталки. Этот сигнал дифференцируется в блоке 11 и умножается в блоке 12 на коэффициент, пропорциональный Т. Благодаря этому на

втором входе регулятора 6 тока появляется составляющая, которая за время своего действия форсированно изменяет скорость разматывающей моталки, натяжение полосы и величину обжатия. Так как величина

0 дополнительной составляющей пропорциональна величине постоянной времени Т, изменение толщины происходит за одно и то же время, независимо от условий прокатки (скорости и радиуса рулона).

5 Таким образом, благодаря введению корректирующего узла обеспечивается увеличение быстродействия регулятора толщины в несколько раз по сравнению с наихудщими условиями (максимальная ско0 рость прокатки, максимальная величина отношения момента инерции моталки с рулоном к квадрату радиуса рулона), чем обеспечивается улучшение качества прокатываемой полосы.

5

Формула изобретения 1. Устройство для регулирования толщины полосы на одноклетевом стане холодной прокатки, содержащее два измерителя тол0 щины, установленных соответственно на входе в стан и на его выходе, датчики частоты вращения прокатных валков и двигателя разматывающей моталки, задатчик толщины, выход которого соединен с первым вхо5 дом регулятора толщины, выход которого соединен с первым входом регулятора тока, выход которого соединен с источником питания, к которому подсоединен электродвигатель разматывающей моталки, о т л и ч а0 ю щ е е с я тем, что, с целью улучшения качества проката путем повышения быстродействия регулятора толщины, оно снабжено корректирующим узлом, с первого по пятый входы которого соединены с выходами соответственно датчика частоты вращения прокатных валков, датчиков толщины, регулятора толщины и датчика частоты вращения двигателя разматывающей моталки, а выход - с вторым входом регулятора тока 52. Устройство поп.Готличающеес я тем, что корректирующий узел содержит дифференцирующий блок, два блока деления, три блока умножения и нелинейный преобразователь, выход первого блока де0 ления соединен с первым входом первого блока умножения, второй вход которого соединен с первым входом второго блока умножения и с первым входом узла, входы первого блока деления соединены с вторым 15 и третьим входами узла, четвертый вход которого соединен с входом дифференцирующего блока, выход которого соединен с входом третьего блока умножения, другой вход которого соединен с выходом второго блока умножения, второй вход которого соединен с выходом нелинейного

преобразователя, вход которого соединен с выходом второго блока деления, первый вход которого соединен с выходом первого блока умножения, а второй вход - с пятым входом узла, выход узла соединен с выходом третьего блока умножения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1990 |

|

SU1787478A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ТОРМОЖЕНИЯ РЕВЕРСИВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 1972 |

|

SU339326A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Устройство управления скоростью непрерывного стана | 1982 |

|

SU1053919A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА В КЛЕТЬ ПРИ ПРОКАТКЕ | 1973 |

|

SU405614A1 |

| Устройство для регулирования натяжения полосы на моталке листопрокатного стана | 1982 |

|

SU1041188A1 |

| Способ настройки системы автоматического регулирования толщины прокатываемой полосы | 1991 |

|

SU1787610A1 |

Изобретение относится к управлению процессами прокатного производства, а именно к регулированию толщины полосы на реверсивном стане холодной прокатки. Цель изобретения - улучшение качества проката путем повышения быстродействия. В устройство вводят корректирующее устройство, позволяющее учитывать изменение инерционности объекта в процессе прокатки. 1 з.п. ф-лы, 1 ил.

Г

| Kondo К., Misaka Y., Okamoto M.et al | |||

| A New Automatic Gange Control System for a Reversing Cold Mill.-Transactions of the Iron and steel institute of Japan | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-05—Подача