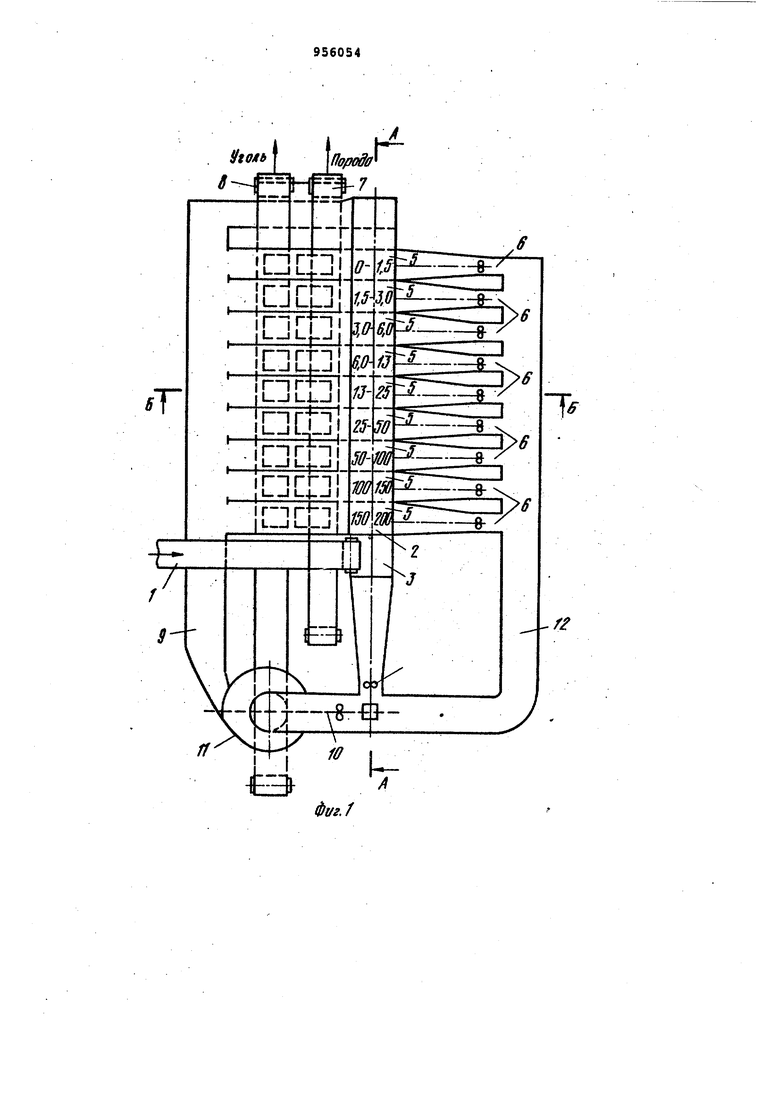

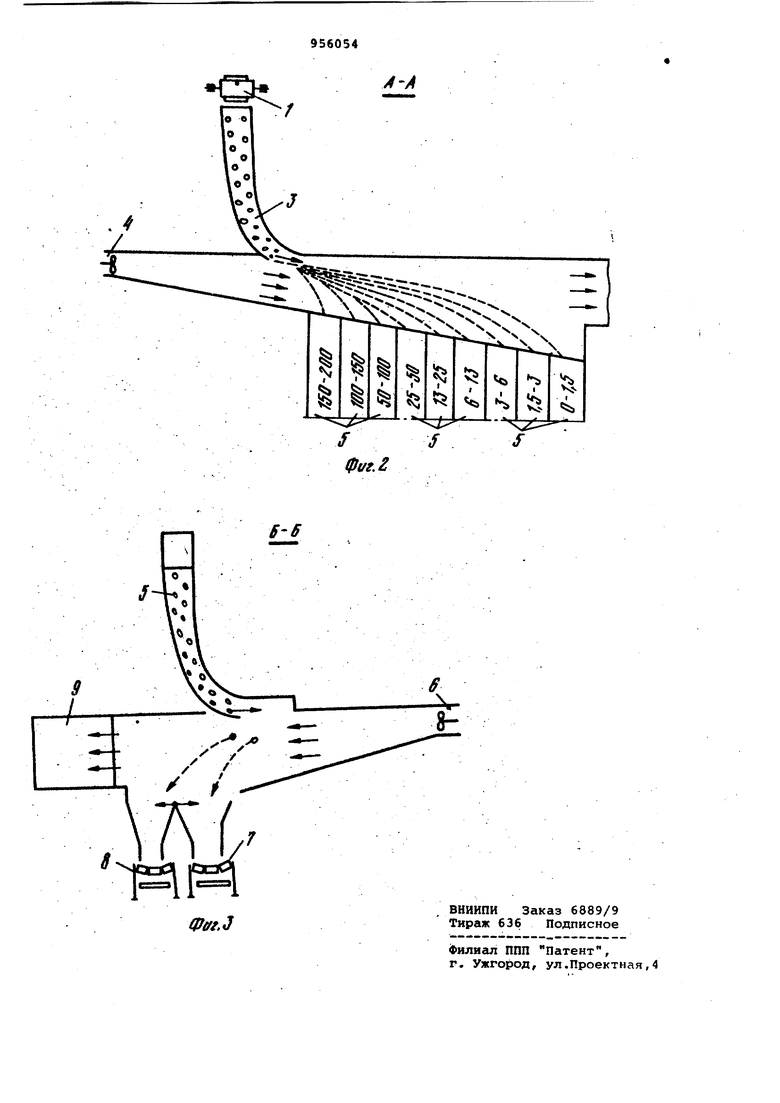

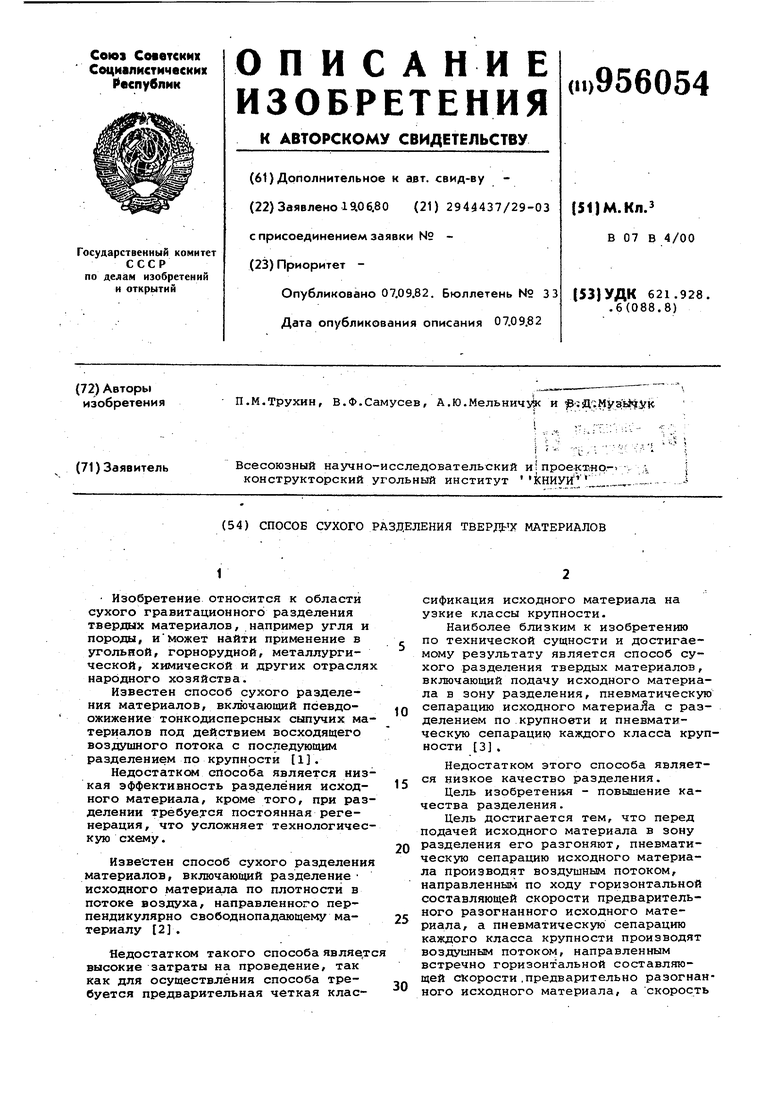

Изобретение относится к области сухого гравитационного разделения твердых материалов, например угля и породы, иможет найти применение в угольной, горнорудной, металлургической, химической и других отрасля народного хозяйства. Известен способ сухого разделения материалов, включающий псевдоожижение тонкодисперсных сыпучих ма териалов под действием восходящего воздушного потока с последующим разделением по крупности Ц. Недостатком способа является низ кая эффективность разделения исходного материала, кроме того, при раз делении требуется постоянная регенерация, что усложняет технологичес кую схему. Известен способ сухого разделени материалов, включающий разделение исходного материала по плотности в потоке воздуха, направленного перпендикулярно свободнопадающему материалу 2 . Недостатком такого способа являад высокие затраты на проведение, так как для осуществления способа требуется предварительная четкая классификация исходного материала на узкие классы крупности. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ сухого разделения твердых материалов, включающий подачу исходного материала в зону разделения, пневматическую сепарацию исходного материала с разделением По крупновти и пневматическую сепарацию каждого класса крупности 3 . Недостатком этого способа является низкое качество разделения. Цель изобретения - повышение качества разделения. Цель достигается тем, что перед подачей исходного материала в зону разделения его разгоняют, пневматическую сепарацию исходного материала производят воздушным потоком, направленным по ходу горизонтальной составляющей скорости предварительного разогнанного исходного материала, а пневматическую сепарацию каждого класса крупности производят воздушным потоком, направленным встречно горизонтальной составляющей скорости .предварительно разогнанного исходного материала/ а скорость воздушного потока для пневматической сепарации каждого класса определяют из соотношения -, у Те где § - ускорение свободного паден о - размер частицы; у - плотность материала; j-g - плотность воздуха. Способ осуществляется следующим образом. Исходный материал перед подачей в зону разделения разгоняют затем сепарируют воздушным потоком, напра ленным по ходу горизонтальной составляющей скорости предварительно разЬгнанного исходного материала, материал разделяется на классы круп ности, затем каждый Kjriacc крупности сепарируют воздушным потоком, направленным встречно горизонтальной составляющей скорости предварительно разогнанного исходного материала при этом скорость воздушного потока для пневматической сепарации каждого класса определяют из соотношения, приведенного выше. На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг. 1. -Устройство, в котором осуществля ется способ, состоит из Конвейера 1 с которого исходный материал, например уголь, подается в классифика тор 2. Классификатор 2 содержит нак лонную разгонную шахту 3,,в которой материал разгоняется до заданной скорости и подается по направлению потока воздуха, создаваемого венти лятором 4. Короб классификатора 2 в нижней части снабжен ячейками 5 дл вывода материала соответствующей крупности. Каждая ячейка 5, в свою Очередь, представляет собой разгон ную шахту, в которой материал разгоняется и подается встречно потоку воздуха, создаваемому вентиляторами 6. В потоке воздуха материал разде ляется на уголь и породу и попадае соответственно через течки на конвейеры 7 и 8. Аналогично выполнены ячейки всех классов. Разница заклю чается лишь в том, что для каждой крупности материала устанавливает своя скорость воздушного потока, которая определяется из соотношени i -a-ir. где ( - ускорение свободного падения ; О - размер частицы; Ут плотность материала; 7Гв плотность воздуха. Отработанный воздух попадает в канал 9, из которого он отсасывается вентилятором 10, причем производительность отсасывающего вентилятора превышает суммарную производительность всех вентиляторов классификаторов на 5-10%, что обеспечивает разряжение во всех каналах и камерах классификаторов и исключает выход пыли в окружающую среду. На всасывающем канале вентилятора 10 установлен циклон-отделитель 11. Очищенный воздух из циклона поступает по каналу 12 в вентиляторы классификаторов. Избыточный (5-10%) очищенный воздух выбрасывается в атмосферу через окно. .Процесс разделения по крупности осуществляется следующим образом. Исходный продукт, попав в разгонную шахту 3, получает начальную скорость в направлении действия воздушного потока, создаваемого вентилятором 4. При этом запасенная кинетическая энергия равных по крупности частиц угла и породы будет неодинакова вследствии разности их плотностей. Частицы породы, обладая большей энергией, будут стремиться в свободном падении пролетать по горизонтали большее расстояние. В поле действия воздушного потока, создаваемого вентилятором 4, на частицы начинают действовать силы динамического напора, пропорциональные эквивалентной площади частицы и квадрату скорости воздушного потока. При этом частицы в процессе падения начинают классифицироваться по крупности; более крупные пройдут по горизонтали от точки ввода в поток меньшее расстояние, а более мелкие пройдут больший путь. Если бы частицами ранее не была запасена кинетическая энергия, то частицы угля, обладая меньшей плотностью, пролетели бы большее расстояние по горизонтали, нежели часагицы породы той же крупности. С учетом же действия трех факторов: веса частицы, запасенной кинетической энергий и динамического напора потока, частицы угля и породы одинаковой крупности в свободном падении в потоке воздуха пройдут по горизонтали одинаковое расстояние, то есть материал рас сортируется по крупности, причем может быть достигнута любая шкала классификации путем соответствующей установки ячеек 5. Ячейки.5 классификатора п,р плотности представляют собой также разгонную шахту, попав в которую материал всех классов разгоняется до заданной скорости и на выходе шахты подается встречно потоку воздуха, подаваемого вентиляТором б в ячейки казкдого класса. частицы srгля и породы одинаковой

крупности, обладая разной плотностью, под действием динa 4ичecкoгo напора воздушного пстока в свободном пс1Двнии будут двигаться .по разным траекториям. Более легкие частицы угля пролетят большее расстояние по горизонтали и попадут в течку конвейера 8, над которым размещены аналогичные течки классов. Частицы породы, как более тяжелые, попадут в течку конвейера 7. Более четкому разделению материала по плотности способствует кинетическая энергия частиц, запасенная в разгонной шахте (ячейках) 5. Частицы породы, обладая большой массой и кинетической энергией, пройдУт во встречном потоке воздуха большее расстояние по горизонтали. То есть процесс обогащейия осуществляется при свободном падении частиц под воздействием двух факторов: динамического напора потока воздуха и .кинетической энергии частиц, движущихся встречно горизонтальному потоку сжатого воздуха. При этом скорость потока воздуха задается соответственно для каждого класса крупности материала из расчета задания .одинакового направления равнодействующих сил от динамического напора потока и веса частида во всех классах .

Задаемся направлением равнодействующей, например 45 к горизонтальной плоскости. При этом должно выдерживаться следующее соотношение, то есть равенство сил динамического напора и веса материала

u-f Отсюда скорость воздуха

Ч

iqj- -Tm

в.

где 5 --коэффициент динамического сопротивления (коэффициент формы); Р - размер частицы; УЙ плотность воздуха; f - плотность материала (породы). Применение способа сухого разделения твердых материалов позволит

повысить качество разделения, снизить опасность загрязнения окружающей среды, упростить технологическую схему и снизить капитальные и эксплуатационные затраты.

Формула изобретения

1.Способ сухого разделения

твердых материалов, включающий подачу исходного материала в зону разделения, пневматическую сепарацию исходного материала с разделением по крупности и пневматическую сепарацию каждого класса крупности, о тличающийся тем, что, с целью повышения качества разделения, перед подачей исходного материала в зону разделения его разгоняют, пневматическую сепарацию исходного материала производят воздушным потоком, направленным по ходу горизонтальной составляющей скорости предварительно разогнанного исход- .

ного материала, а пневматическую сепарацию каждого класса крупности производят воздушным потоком, направленным встречно горизонтальной составляющей скорости .предварительно разогнанного исходного материала.

2,Способ по п. 1, отлича ющ и и с я тем, что скорость воздушного потока для пневматической сепарации каждого класса определяют

из соотношения

-I

Ч--Т,

m

1

6

где - ускорение свободного падения;40- а - размер частицы;

у плотность материала; j-g - плотность воздуха.

Источники информации, принятые во внимание при экспертизе 45 1. Бедрань Н.Г. Обогащение углей. М., Недра, 1978, с. 84-8.

2. Таггарт А.Ф. (Справочник по обогащению полезных ископаемых. Т.З, М., Металлургиздат, 1952, с. 40150 402.

3. Коваленко В.И. Обогащение неметаллических полезных ископаемых. М., .Недра, 1967, с. 216 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ воздушной классификации порошкообразных, зернистых, кусковых материалов в псевдоожиженном слое и устройство для его осуществления | 2020 |

|

RU2737946C1 |

| Гравитационный пневматический классификатор | 1980 |

|

SU900876A1 |

| Способ сепарации сыпучих материалов и устройство для его осуществления | 1985 |

|

SU1472149A1 |

| Каскадный пневматический классификатор | 1989 |

|

SU1613127A1 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| УСТРОЙСТВО ДЕЗИНТЕГРАТОР-КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2616792C1 |

| Способ разделения | 1990 |

|

SU1722617A1 |

| Измельчительно-сепарационная установка | 1990 |

|

SU1701375A1 |

| Гравитационный пневматический классификатор | 1981 |

|

SU988364A1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

Авторы

Даты

1982-09-07—Публикация

1980-06-19—Подача