(5) РАБОЧАЯ КЛЕТЬ РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть роликового стана холодной прокатки труб | 1988 |

|

SU1595595A1 |

| Рабочая клеть стана холодной прокатки труб роликами | 1983 |

|

SU1127651A1 |

| Механизм перемещения сепаратора клети стана холодной прокатки труб роликами | 1976 |

|

SU567513A1 |

| Привод осевого возвратно-поступательного перемещения сепаратора роликового стана холодной прокатки турб | 1976 |

|

SU603449A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

| ПРИВОД СЕПАРАТОРА КЛЕТИ РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1973 |

|

SU375110A1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2171725C1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ. | 2013 |

|

RU2532214C1 |

1

Изобретение относится к трубопрокатному оборудованию, конкретно к рабочим клетям роликового стана холодной прокатки труб.

Известна рабочая клеть роликового стана холодной прокатки труб, содержащая корпус с приводом возвратнопоступательного перемещения, размещенные в нем калиброванные планки, взаимодействующие с ними рабочие ро- to лики, сепаратор, несущий ролики с вкладышами и имеющий рычажно-шатунный привод перемещения СП.

В процессе прокатки скорости перемещения корпуса клети и сепаратора is в данной клети задаются настройкой рычажной системы привода, но добиться оптимальных условий протекания процесса, при которых принудительный катающий радиус задаваемый настрой Hs 20 кой рычажной системы будет максимально приближен к естественному катающему радиусу, определяющемуся калибровкой рабочего инструмента (величина переменная и изменяется по разному закону для прямого и обратного ходов сепаратора), не удается. Результатом несоответствия естественного и принудительного катающих радиусов является возникновение в процессе деформирования значительных осевых усилий, способствующих растрескиванию концов труб, врезанию торца одной заготовки а торец другой и приводящих k другим нежелательным давлениям, снижающим производительность станов и ухудшающих качество готовых труб.

Для снижения осевых усилий необходимо корректировать в процессе деформации величины принудительного и естественного катающих радиусов.

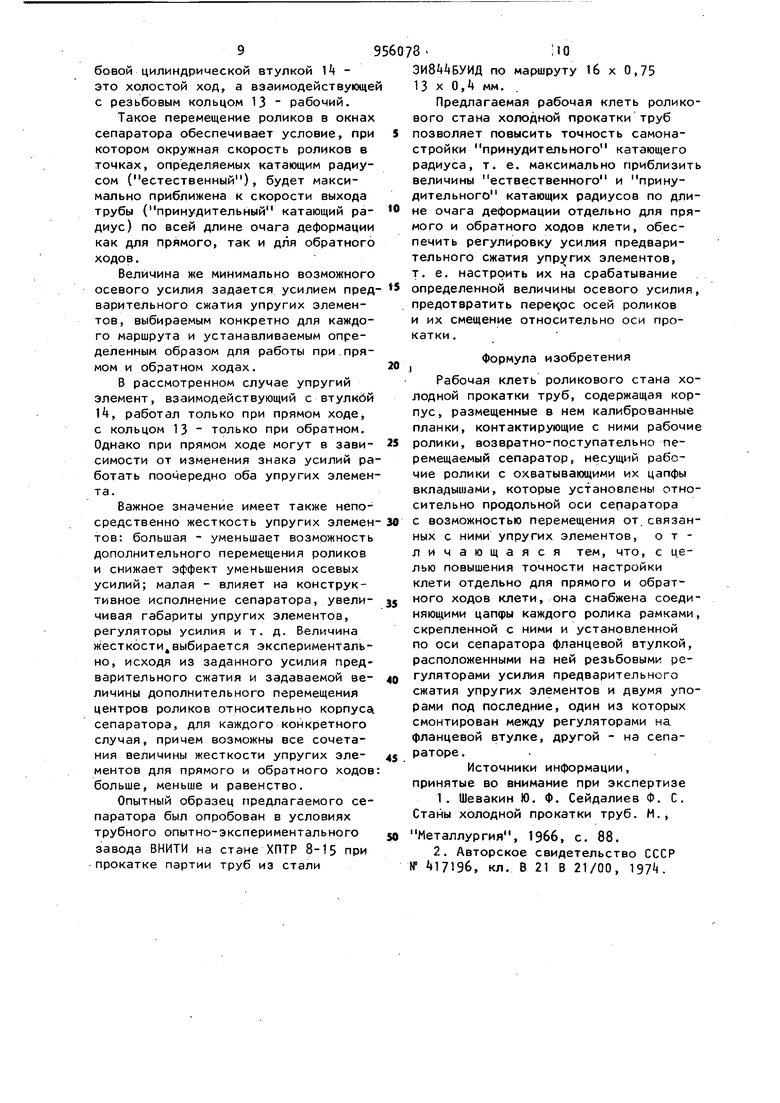

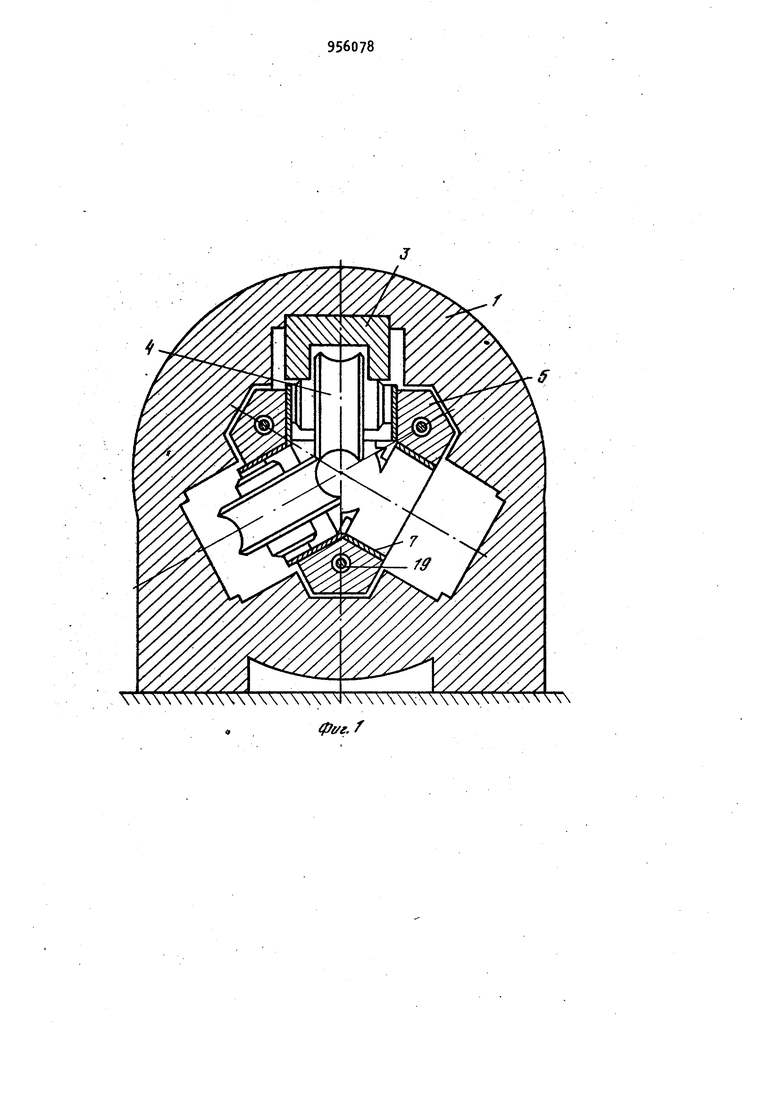

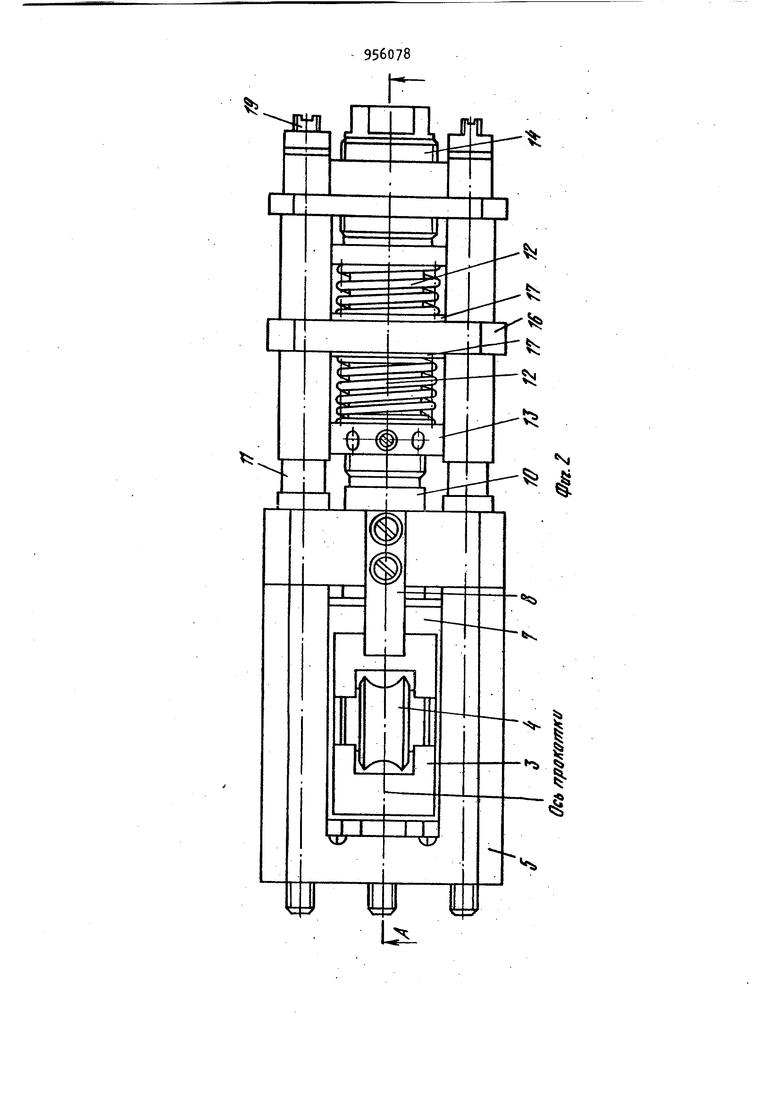

Недостаток этой клети заключается в том, что жесткая фиксация рабочих роликов в окнах сепаратора вдоль оси прокатки относительно корпуса сепаратора, обеспечивающая равенство скорости центров рабочих роликов и скорое3956ти движения сепаратора по всей длине очага деформации, осуществить такую корректировку не позволяет. Наиболее близкой по технической сущности к изобретению является рабочая клеть роликового стана холодной прокатки труб, содержащая возвратнопоступательно перемещаемый от привода корпус с размещенными в нем калиброванными планками, контактируемые с ними рабочие роЛики, сепаратор, имеющий привод перемещения и несущий рабочие ролики с охватывающими их цапфы вкладышами, и упругие элементы, контактируемые с вкладышами, кот рые установлены с возможностью перемещения относительно сепаратора вдоль его продольной оси С2, , В этой клети благодаря взаимодействию вкладышей с упругими элементами рабочие ролики не фиксированы вдоль оси сепаратора, а следовательно, и оси прокатки, что дает возможность при заданной скорости возврат но-поступательного перемещения сепаратора смещаться центрам роликов отн сительно сепаратора в его окнах под воздействием возникающих в процессе прокатки технологических нагрузок. Такое дополнительное перемещение рабочего инструмента вдоль оси прокатк обеспечивает условие самонастройки принудительного катающего радиуса, т. е. максимальное приближение величин естественного и принудительно го катающих радиусов по всей длине очага деформации. Такая конструкция сепаратора, обеспечивающая дополнительную степень свободы роликов (перемещение их в окнах сепаратора в определенных для каждого маршрута; и режима деформации пределах), позво ляет обеспечить более рациональные кинематические условия процесса деформации и тем самым, значительно снизить величину осевых усилий, устранив их неблагоприятное влияние на канество труб и производительность процесса в целом. Дополнительная степень свободы роликов достигается установкой между вкладышами роликов и корпусом сепаратора пружин различной жесткости. Таким образом, процесс прокатки осуществляется с двойной настройкой: настройкой клети положение плеч шатунов, настрой.кой сепаратора - определенная -жесткость упругого элемента. Однако в этом устройстве сепараор, с односторонним расположением пругих элементов в окнах не дает озможности саморегулирования отосительной скорости перемещения раочих роликов отдельно для прямого и братного ходов при предварительно ропорционально заданных настройкой ычажной системы присзода скоростях озвратно-поступательного перемещеия корпуса клети и сепаратора в нем, то снижает точность настройки сеаратора, осуществленной дополнительо к настройке клети.. Кроме того, точость настройки снижается и тем, что в известной конструкции сепараора невозможно осуществить регулирову усилия предварительного сжатия упругих элементов вообще и отдельно для прямого и обратного хода, в частности, т. е. настроить их на срабатывание при каком-то заданном осевом усилии. А обеспечить заданную величину дополнительного перемещения рабочего инструмента клети, а также начальное усилие срабатывания упругих элементов, необходимых для корректировки естественного катан)щего радиуса, только подбором жесткости .упругого элемента не представляется возможным. Кроме того, недостаточная конструктивная проработка схемы крепления упругих элементов в окнах сепаратора, а именно каждый рабочий ролик снабжен индивидуальным упругим элементом, причем упругий элемент установлен так, что он односторонне взаимодействует только с вкладышем ролика, расположенного в окне сепаратора со стороны выхода готовой трубы из клети. Такое одностороннее, индивидуальное для каждого ролика расположение упругих элементов непосредственно в окнах сепаратора приводит к тому, что рабочие ролики, получающие под действием технологической нагрузки возможность дополнительного перемещения вдоль оси прокатки, находятся в положениинеустойчивого равновесия. В связи с тем, что на каждый ролик могут воздействовать отличающиеся по величине Между собой составляющие осевого усилия на заготовку, а с другой.стороны - невозможность идеального соответствия заданной жесткости индивидуальных упругих элементов между собой, а следовательно, и их различные перемещения,, то даже при условии равенства осевых усилий на каждый ролик, торцы вкладышей, а еле довательно, и оси центра роликов в процессе .деформирования не лежат в одной плоскости - плоскости, перпендикулярной оси прокатки. Отсутствие связи всех вкладышей роликов меж ду собой приводит также к их перекосу в окнах сепаратора. Такое смещение и перекос осей роликов относительно оси прокатки приводит к нестабильности процесса, что отражается на качестве труб, а в отдельных случаях (заклинивание вкладыша с роликом) приводит к полному срыву процесса. Целью изобретения является повышение точности настройки клети от дельно для прямого и обратного ходов Цель достигается тем, что рабочая клеть роликового стана прокатки труб содержащая возвратно-перемещаемый корпус размещенные в нем калиброванные планки, контактирующие с ними рабочие ролики, сепаратор, несущий рабочие ролики с охватывающими их цапфы вкладышами, которые установлены относительно предельной оси сепаратора с возможностью перемещения от связанных с ними упругих элементов, снабжена соединяющими цапфы каждого ролика рамками, скрепленной с ними и установленной по оси, сепаратора фла цевой втулкой, расположенными на ней резьбовыми регуляторами усилия предв рительного сжатия упругих элементов и двумя упорами под последние, один из них смонтирован между регуляторами на фланцевой втулке, другой - на сеп раторе. Наличие рамок для каждого ролика предотвращает перекос и смещение осе роликов, а наличие фланцевой втулки с охватывающими ее упругими элементами их регуляторами усилия предварительного сжатия и упорами позволяет обеспечить точную настройку клети на минимально возможное осевое усилие отдельно для прямого и обратного хода клети. На фиг. 1 представлена предлагаемая клеть, поперечный разрез; на фиг. 2 - сепаратор клети, план; на фиг. 3 - разрез А-А на фиг. 2. Рабочая клеть роликового стана хо лодной прокатки труб содержит корпус 1, закрепленные в нем винтами 2 калиброванные планки 3, контактирующие, с ними рабочие ролики , размеще ный в корпусе 1 сепаратор 5, несущий 9 86 рабочие ролики и охватывающие их цапфы вкладыши 6, установленные в окнах сепаратора. Все вкладыши роликов в окнах сепаратора жестко связаны между собой рамками 7 и предохраняются от выпадания из сепаратора при помощи стопорных планок 8. Окна корпуса сепаратора выполнены так, что вкладыши с роликами могут перемещаться в них вдоль оси сепаратора (оси прокатки). Рамки 7 скреплены с фланцем 9 фланцевой втулки 10, которая установлена подвижно по оси сепаратора в его направляющих втулках 11. Посредством фланцевой втулки рабочие ролики связаны с упругими элементами в виде пружин 12. Упругие элементы имеют резьбовые регуляторы уси- я их предварительного сжатия в виде установленных на резъбовых частях фланцевой втулки 10 резьбового кольца 13, резьбовой цилиндрической втулки It с фланцем и двух упоров 15 и 16 со стопорными шайбами 17.. Упор 15 закреплен на наружной поверхности фланцевой втулки и служит разделительным элементом пружин 12, а упор 1б закреплен на монтажной втулке 18 сепаратора 5 и служит направляющими для упора 15. Привод возвратнопоступательного перемещения сепаратора осуществляется посредством тяг рычажно-шатунного привода рабочей клети (не показаны), к которым сепаратор крепится со стороны входа трубной заготовки посредством шпилек 19Работа предлагаемого устройства происходит следующим образом. Перед процессом деформации труб по конкретному маршруту каждую пару вкладышей 6 с установленными в них своими цапфами роликами k закрепляют рамкой 7 и помещают в окно сепаратора 5 тёк, что все рамки .фиксируются на фланце Э втулки 10. Такая жесткая фиксация рабочих роликов и строгая установка центров их в одной плоскости, перпендикулярной оси прокатки, предотвращает смещение центров роликов и перекос роликов в процессе деформации, а связь всех роликов с упругими элементами посредством фланцевой втулки 10, конструктивно обеспечивает удобную для эксплуатации установку элементов одновременно для прямого и обратного ходов независимо от габаритов сепаратора. при необхоих регулировку и замену димости. После проведения настройки рычажной системы стана-производят настрой ку сепаратрра, для чего кольцо 13 и втулка 14 1)егулятора усилия предварительного сжатия пружин сжимают последние до определенной величины меж ду стопорными шайбами 17После осуществления настройки начинают непосредственно процесс прокатки. При прямом ходе сепаратор 5 одновременно с корпусом 1 клети пере мещают вдоль оси прокатки по направлению входа трубной заготовки. При этом ролики 4 взаимодействуют с ка-, либрованными по определенному закойу планками 3 и деформируют металл. В процессе деформации возникают осевые нагрузки на заготовку, которые для прямого хода могут быть как сжимающими (противоположные направлению перемещению сепараторов), так и раст гивающими (совпадать с направлением перемещения сепараторов). Возможен и более сложный случай, когда осевые усилия (нагрузки) могут изменяться по длине рабочего хода знакопеременно, т. е. от растягивающих к сжимающим. Для обратного хода (направление перемещения сепаратора противоположно направлению входа трубной за готовки) осевые усилия обычно сжимающие. Рассмотрим случай работы устройства, когда и при прямом и при обратном ходах на заготовку действуют усилия постоянного знака: для пря мого - растягивающие, для обратногосжимающие. . Прямой ход. Сепаратор перемещается по направлению входа трубной заготовки, усили на ролик - противоположного знака. На заготовку действуют растягивающие осевые усилия. Пока возникающие технологические нагрузки не превышают усилия предварительного сжатия пружины 12, расположенной между резьбовой цилиндрической втулкой k и шайбой 17, опирающейся одновременно на упоры 15 и 16, центры роликов относи тельно корпуса сепаратора неподвижны (см. фиг. З). Перемещение роликов в окнах сепаратора отсутствует. Как только осевая нагрузка становится больше заданной усилием резьбовой втулки , вся жестко связанная между собой система (ролики в окнах, фланцевая втулка и упругие элементы) 9 начинает перемещаться в направлении действия избыточного осевого усилия. Центры роликов относительно сепаратора смещаются в направлении, противоположном направлению входа готовой трубы. Фланцевая втулка 10 перемещается по направляющим втулкам 11, выводит из зацепления упор 16 на сепараторе (остается неподвижным) и упор 15 на фланцевой втулке (перемещается с последней). При таком перемещении пружина между резьбовым кольцом 13 и шайбой 17 перемещается вместе с втулкой 10, не изменяя своей силовой характеристики холостой пружины. Она по прежнему предварительно сжата резьбовым кольцом 13 и шайбой 17 но шайба при этом опирается уже только на упор втулки 10 и не взаимодействует с упором 16. Упругий элемент, находящийся между резьбовой цилиндрической втулкой 1 и шайбой 17, начинает сжиматься. При этом шайба опирается только на упор 1б (для этого упругого элемента осуществляется рабочий ход на сжатие). В результате сжатия рабочего упругого элемента возникает действующее на ролик дополнительное осевое усилие, дающее возможность перемещать ролики только на определенную величину, после чего опять наступает осевое равновесие сил, но при этом ролики смещаются в окне сепаратора на определенную величину, скорректировав тем самым величины естественного и принудительного катающих радиусов, что позволило снизить величину осевого усилия (снять его пиковое значение и усреднить по длине очага деформации при прямом ходе, обеспечив минимально возможное значение) . В момент холостого хода сепаратора, предшествующего обратному, ролики перестают контактировать с калиброванными пленками и под действием упругих сил сжатого в процессе деформации упругого элемента возвращаются в окнах сепаратора в исходное положение. Сепаратор готов для обратного хода. Обратный ход. Сепаратор перемещается по направлению, противоположному направлению входа трубной заготовки. Усилие на ролик - противоположного знака. Принцип действия упругих элементов сохраняется, только они меняются местами: для пружины взаимодействующей с резьбовой цилиндрической втулкой }k это холостой ход, а взаимодействующе с резьбовым кольцом 13 рабочий.

Такое перемещение роликов в окнах сепаратора обеспечивает условие, при котором окружная скорость роликов в точках, определяемых катающим радиусом (естественный), будет максимально приближена к скорости выхода трубы (принудительный катающий радиус) по всей длине очага деформации как для прямого, так и для обратного ходов.

Величина же минимально возможного осевого усилия задается усилием пред варительного сжатия упругих элементов, выбираемым конкретно для каждого маршрута и устанавливаемым определенным образом для работы при.прямом и обратном ходах,

В рассмотренном случае упругий элемент, взаимодействующий с втулкбй 14, работал только при прямом ходе, с кольцом 13 только при обратном. Однако при прямом ходе могут в зависимости от изменения знака усилий работать поочередно оба упругих элемента.

Важное значение имеет также непосредственно жесткость упругих элемен тов: большая - уменьшает возможность дополнительного перемещения роликов и снижает эффект уменьшения осевых усилий; малая - влияет на конструктивное исполнение сепаратора, увеличивая габариты упругих элементов, регуляторы усилия и т. д. Величина жесткости выбирается экспериментально, исходя из заданного усилия предварительного сжатия и задаваемой величины дополнительного перемещения центров роликов относительно корпусам сепаратора, для каждого конкретного случая, причем возможны все сочетания величины жесткости упругих элементов для прямого и обратного ходов больше, меньше и равенство.

Опытный образец предлагаемого сепаратора был опробован в условиях трубного опытно-экспериментального завода ВНИТИ на стане ХПТР 8-15 при прокатке партии труб из стали

по маршруту 1б х 0,75 13 X О,i мм.

Предлагаемая рабочая клеть роликового стана холодной прокатки труб позволяет повысить точность самонастройки принудительного катающего радиуса, т. е. максимально приблизить величины ествественного и принудительного катающих радиусов по длине очага деформации отдельно для прямого и обратного ходов клети, обеспечить регулировку усилия предварительного сжатия упругих элементов, т. е. настроить их на срабатывание определенной величины осевого усилия, Предотвратить перенос осей роликов и их смещение относительно оси прокатки.

Формула изобретения J

Рабочая клеть роликового стана холодной прокатки труб, содержащая корпус, размещенные в нем калиброванные планки, контактирующие с ними рабочие ролики, возвратно-поступательно перемещаемый сепаратор, несущий рабочие ролики с охватывающими их цапфы вкладышами, которые установлены относительно продольной оси сепаратора с возможностью перемещения от.связанных с ними упругих элементов, отличающаяся тем, что, с целью повышения точности настройки клети отдельно для прямого и обратного ходов клети, она снабжена соединяющими цапфы каждого ролика рамками, скрепленной с ними и установленной по оси сепаратора фланцевой втулкой, расположенными на ней резьбовыми регуляторами усилия предварительного сжатия упругих элементов и двумя упорами под последние, один из которых смонтирован между регуляторами на фланцевой втулке, другой - на сепараторе .

Источники информации, принятые во внимание при экспертизе

Металлургия, 1966, с. 88.

Авторы

Даты

1982-09-07—Публикация

1980-11-19—Подача