Предлагаемое изобретение относится к области обработки металлов давлением, а именно к оборудованию для производства малотоннажных партий рациональных заготовок деталей в условиях машиностроительных предприятий методом реверсивной поштучной многопроходной прокатки.

В отраслевом машиностроении преобладает мелкосерийное многономенклатурное производство, характеризующееся широким по форме и размерам поперечного сечения сортаментом используемых заготовок деталей. В то же время, поставляемый металлургическими предприятиями прокат, как правило, не удовлетворяет заготовительные производства машиностроительных предприятий как по форме, так и по точности размеров, что предопределяет повышенный расход металла. В этой связи на машиностроительных предприятиях наметилась устойчивая тенденция на создание специализированных участков прокатки рациональных заготовок деталей, в том числе участков по редуцированию, предварительно подвергаемых компактированию прессованием до круга диаметром 22 мм порошковых заготовок из твердых сплавов, например P6M5. Специфические особенности участка следующие:

- суммарная вытяжка при редуцировании заготовок должна быть равной 2 (четыре прохода, при использовании системы калибровки овал - круг);

- температура прокатки 1150 - 800oC;

- сортамент прокатанных заготовок круг - диаметром 6 - 18 мм;

- исходная длина заготовок 400 мм;

- длина прокатанных заготовок до 1200 мм;

- годовой объем производства 50 - 70 т.

Отсюда использование, например, непрерывной группы клетей [1] для редуцирования заготовок является нецелесообразным по следующим причинам:

- малая загруженность участка при его высокой стоимости и значительных габаритах;

- невозможность реализации заданной вытяжки при малых сечениях с одного нагрева при скорости прокатки до 1,2 м/с, что соответствует установочной мощности привода стана свыше 100 кВт;

- сложность увеличения загрузки стана путем расширения сортамента стана за счет прокатки длинномерных и короткомерных рациональных заготовок деталей с фасонной формой поперечного сечения, в том числе периодических.

С учетом вышеприведенного, более приемлемым вариантом компановки участка будет использование для редуцирования заготовок реверсивного одноклетевого прокатного стана, обеспечивающего снижение стоимости, металлоемкости и габаритов участка, а также большую гибкость в части его переналадки для производства рациональных заготовок других наименований.

Известна рабочая валковая клеть [2], содержащая станину, смонтированные в станине рабочие валки, устройства осевой и радиальной регулировки рабочих валков и зубчато-реечный привод каждого валка, в виде связанных между собой реек, взаимодействующих с шестернями, установленными консольно на хвостовиках рабочих валков.

Конструкция зубчато-реечного привода [2] позволяет изменять размеры калибра по высоте за счет изменения расстояния между рейками привода валков.

Применение прокатного стана [2] в качестве реверсивного, предназначенного для производства рациональных заготовок деталей, в том числе для многопроходного редуцирования порошковых заготовок, невозможно по следующим причинам.

Технологический процесс прокатки и конструктивные особенности гидропривода обуславливают либо установку отдельного гидропривода для приемно-подающих устройств, либо увеличение реек до длины, обеспечивающей исполнение операций приемно-подающими механизмами по перемещению заготовок и оснащение привода стана дополнительными кинематическими цепями и системами управления. В обоих случаях резко увеличивается металлоемкость стана и его стоимость.

Невозможность прокатывать заготовки длиной, превышающей длину реек, ограничивает технологические возможности стана при его использовании в составе участков прокатки.

Размещение реек между валками не позволяет интенсифицировать процесс прокатки за счет увеличения единичных (за проход) вытяжек, и в то же время высокая частота реверса валков предопределяет значительную установочную мощность главного привода.

Необходимость выполнения операций по настройке взаимного положения реек при настройке калибра по оси и высоте увеличивает трудозатраты по эксплуатации стана.

Известен реверсивный прокатный стан [3] с приводом, содержащим электродвигатель, редуктор, шестигранную клеть и переключатель с муфтами, размещенный между редуктором и шестеренной клетью и оборудованный электромагнитным тормозом, соединенным с валком шестеренной клети, при этом муфты выполнены электромагнитными и связаны через зубчатую передачу с ведущими полумуфтами, кроме того, одна из этих полумуфт соединена с выходным валом редуктора, а ведомые полумуфты соединены зубчатыми передачами с валком шестеренной клети.

Область применения прокатного стана [3] - реверсивная прокатка ленты. При этом привод [3] обеспечивает реверсирование валков за 0,6 - 1 с. Применение привода для реверсивного прокатного стана, предназначенного для производства рациональных заготовок деталей, в том числе для многопроходного редуцирования порошковых заготовок ограничивается следующим:

- высокая установочная мощность привода валков (большой крутящий момент на валках при высокой частоте их реверса) предопределяет высокую металлоемкость стана и его стоимость;

- значительное время паузы (до 1 с) снижает теоретически возможную производительность;

- конструктивные особенности тормоза электромагнитных муфт не позволяют обеспечить заданную частоту реверса в минуту (максимальная продолжительность цикла прокатки намечаемого технологического процесса составляет 2 с), что ограничивает технологические возможности стана;

- необходимость четкого разделения операций по деформации заготовок валками и перемещению заготовок приемно-подающими механизмами предопределяет использование сложных кинематических цепей и устройств и системы управления последними, например, включающих кинематические цепи, связывающие зубчатые передачи с ведущими полумуфтами, приемно-подающими механизмами, устройствами бесступенчатого включения упомянутых цепей, останова и системы синхронизации с электромагнитными муфтами и тормозом привода валков;

- выполнение приемно-подающими механизмами трех различных перемещений заготовок как показывает, например, опыт эксплуатации ковочных вальцев [4] связано с высокой сложностью их конструкции и малой надежностью;

- низкая долговечность звеньев кинематической цепи привода валков.

Известна линия рабочей клети [5], содержащая смонтированную на направляющих с возможностью перемещения рабочую клеть, валки которой оборудованы устройствами осевой и радиальной регулировки, и шестеренную клеть, кинематически связанную с рабочими валками посредством шпинделей, а также индивидуальное устройство совместного перемещения клетей по упомянутым направляющим в направлении осей рабочих валков и привод.

Наличие устройства перемещения клетей в направлении осей валков позволяет уменьшить количество исполняемых перемещений приемно-подающими механизмами.

Однако использование известного устройства перемещения [5] при реверсивной поштучной прокатке из-за низкого его быстродействия и точности, отсутствия в прокатном оборудовании надежных устройств реверса валков, при непрерывном и неизменном по направлению вращении ротора электродвигателя и средств кинематической связи, например с приемно-подающими механизмами и приводом валков, неэффективно.

Наиболее близкой по компановке рабочей клети к предлагаемому изобретению является роликовая (прокатная) клеть [6] , содержащая смонтированную на плитовине (раме) обойму, с установленной в ней с возможностью вертикального перемещения станину с рабочими валками и устройства вертикального перемещения станины и радиальной регулировки раствора валков, установленные на промежуточном основании.

Установка прокатной клети в составе линии рабочей клети позволяет несколько снизить трудозатраты по эксплуатации стана за счет стабилизации уровня прокатки по высоте и упрощения радиальной настройки валков.

В то же время, недостатки стана [5] с клетью [6] в основном будут идентичны недостаткам, отмеченным при анализе технических решений [2 - 5], что связано преимущественно с отсутствием в прокатном оборудовании надежных устройств реверса валков при непрерывном и неизменном по направлению вращении ротора электродвигателя, необходимостью оснащения стана большим числом исполнительных механизмов с индивидуальными приводами, высокой сложностью системы управления, значительной установочной мощностью главного электродвигателя, высокой металлоемкостью и стоимостью, большими габаритными размерами участка и т.д.

В основу изобретения положена задача устранения этих недостатков, а именно повышение производительности путем сокращения трудозатрат по настройке стана и времени реверсирования валков, уменьшения установочной мощности привода и габаритов стана, упрощение его конструкции, повышение надежности линии привода за счет уменьшения динамических нагрузок при реверсах и расширение технологических возможностей стана путем увеличения операций, реализуемых в автоматическом режиме.

Поставленная задача решается тем, что в известном реверсивном прокатном стане, содержащем смонтированную на раме обойму с установленной в ней с возможностью вертикального перемещения станину с рабочими валками, устройства вертикального перемещения станины и радиальной регулировки раствора валков, установленные в обойме на промежуточном основании, а также привод и устройство перемещения клетей вдоль оси валка, согласно изобретению, стан снабжен механизмом реверса с планетарной передачей, ось центральной шестерни которой соединена с редуктором привода, цилиндрическое водило установлено в корпусе на роликах соосно центральной шестерне, на одной оси с сателлитной шестерней этой планетарной передачи установлена шестерня, взаимодействующая с фигурной двусторонней рейкой с круговыми зубчатыми участками на торцах, радиус делительной окружности которых равен радиусу делительной окружности центральной шестерни, при этом фигурная рейка жестко соединена с рейкой привода шестерни на входном конце валка шестеренной клети через подвижную каретку, установленную в раме на опорах качения и оборудованную упорами крайних положений и упругими элементами в виде комплекта тарельчатых пружин, кроме того, наружная поверхность водила снабжена зубчатыми элементами колеса, взаимодействующими с зубьями шестерни устройства перемещения клетей вдоль осей валков, выполненного в виде червячного редуктора, на выходном конце вала которого смонтирован кулачок с цилиндрическими участками неравного диаметра, которыми кулачок взаимодействует с роликом, жестко скрепленным с подпружиненным относительно рамы основанием обоймы, причем разность диаметров соседних участков кулачка равна удвоенному расстоянию между осями смежных калибров валков, а кинематическая цепь, связывающая зубчатое колесо водила с червячным редуктором и кулачком, включает сменные шестерни, тормоз и муфту включения.

Кроме того, с целью расширения технологических возможностей стана путем прокатки длинномерных рациональных заготовок деталей и снижения трудоемкости изготовления за счет унификации деталей стана, делительные диаметры центральной шестерни и сателлита планетарной передачи выполнены равными делительным диаметрам шестеренных валков шестеренной клети.

С целью дальнейшего повышения производительности путем снижения трудозатрат по настройке стана червячный редуктор устройства перемещения клетей выполнен подвижным в направлении осей валков и оборудован устройством регулируемого перемещения в виде передачи винт-гайка.

С целью дальнейшего снижения трудоемкости изготовления стана за счет снижения трудоемкости изготовления фигурной рейки и повышения долговечности последней круговые торцевые зубчатые участки фигурной рейки образуют шестерни, смонтированные в фигурной рейке на осях посредством шпоночного соединения, а оси снабжены устройствами угловой бесступенчатой фиксации, выполненными в виде жестко связанных с осями двуплечих рычагов, плечи которых оперты на винты.

С целью дальнейшего упрощения конструкции путем объединения функций привода устройств вертикального перемещения станины и радиальной регулировки валков и вращения валков в одном приводе устройство вертикального перемещения станины и радиальной регулировки валков кинематически связано с шестеренной клетью посредством зубчатых передач, оборудованных муфтой включения.

Исполнение механизма реверса в виде планетарной передачей, ось центральной шестерни которой соединена с редуктором привода, цилиндрическое водило установлено в корпусе на роликах соосно центральной шестерне в сочетании с установкой на одной оси с сателлитной шестерней этой планетарной передачи шестерни, взаимодействующей с фигурной двусторонней рейкой с круговыми зубчатыми участками на торцах, радиус делительной окружности которых равен радиусу делительной окружности центральной шестерни, и оборудование фигурной рейки регулируемыми упорами ее конечных положений позволяет:

- обеспечить любую требуемую частоту реверсирования рабочих валков;

- упростить конструкцию стана при одновременном уменьшении его габаритов и металлоемкости.

Упрощение конструкции стана, уменьшение габаритов участка и снижение его металлоемкости по сравнению с известными техническими решениями достигается фиксацией приводной шестерни (центральной) от перемещений, что существенно упрощает его кинематическую связь с редуктором привода. Например, при установке центральной шестерни соосно выходному валу редуктора для их кинематической связи может быть использована малогабаритная фланцевая муфта.

Необходимо также отметить, что исполнение привода реверсивного многопроходного стана предлагаемым образом позволяет по сравнению с техническими решениями [2, 3] уменьшить его установочную мощность, стоимость и металлоемкость.

Оборудование фигурной рейки упругими элементами в виде комплекта тарельчатых пружин обеспечивает дальнейшее снижение установочной мощности привода и увеличение его долговечности.

Снижение установочной мощности привода стана обуславливается следующим.

Известно, что при прокатке в установившемся процессе имеется, по сравнению с моментом захвата полосы валками, запас мощности порядка в 1,6 - 2 раза [7]. Отсюда установка в конечных положениях фигурной рейки тарельчатых пружин позволяет накопить определенное количество потенциальной энергии сжатия пружин для последующего преобразования ее в момент захвата полосы валками в кинетическую энергию подвижной рейки.

При этом с учетом того, что запас мощности установившегося процесса (в течении которого осуществляется накопление потенциальной энергии сжатия пружин) по сравнению с неустановившемся процессом составляет порядка 1,6 - 2, снижение установочной мощности привода составит не менее 30 - 75%, в том и числе и при формоизменении полос, деформация которых выполняется за полный ход рейки.

Увеличение долговечности привода стана обеспечивается уменьшением динамических ударов в кинематической цепи привода.

Жесткая связь рейки привода валков с фигурной рейкой и расположение шестерни, взаимодействующей с рейкой привода валков, на входном конце шестеренного валка позволяет, например, по сравнению с известным зубчато-реечным приводом валков [2]:

- за счет увеличения геометрических параметров зубчато-реечного зацепления интенсифицировать процесс прокатки за счет увеличения вытяжек за проход, а следовательно, повысить производительность процесса;

- упростить конструкцию стана и снизить трудозатраты по его эксплуатации за счет удаления зубчато-реечных передач из привалковой зоны.

Оборудование наружной поверхности водила зубчатыми 3элементами колеса, взаимодействующими с зубьями шестерни устройства перемещения клетей вдоль осей валков, позволяет четко разграничить во времени операции по перемещению клетей и деформации полосы валками. В свою очередь, указанное разграничение операций существенно повышает надежность работы приемно-подающих механизмов стана и устройства перемещения клетей, уменьшает количество аварийных остановок и упрощает систему управления станом.

Выполнение устройства перемещения клетей вдоль оси валка в виде червячного редуктора, на выходном конце вала которого смонтирован кулачок с цилиндрическими участками неравного диаметра, которыми кулачок взаимодействует с роликом, жестко скрепленным с подпружиненной относительно рамы основания обоймой, причем разность диаметров соседних участков кулачка равна удвоенному расстоянию между осями смежных калибров валков, обеспечивает за счет исключения влияния моментов сил инерции звеньев кинематической цепи зазоров в зубчатых зацеплениях и передачах винт-гайка, существенное повышение точности установки оси калибра относительно оси прокатки. А это, в свою очередь, обусловливает сокращение аварийных остановок стана, увеличение выхода годного и как следствие повышение производительности.

Кроме того, упрощается конструкция устройства перемещения клетей вдоль оси валка, так как возврат клети в исходное положение после выполнения заданного количества проходов каждой заготовки осуществляется без использования устройств для изменения вращения ведущего звена средств осевого перемещения клетей. При этом, с точки зрения управления процессом прокатки и его производительности, существенно, что продолжительность операции по возврату клетей в исходное положение равна продолжительности операции по перемещению клетей между проходами.

Оборудование кинематической цепи устройства перемещения клетей вдоль оси валка сменными шестернями и кулачками, тормозом и муфтой включения позволяет:

- расширить технологические возможности стана за счет реализации целого ряда технологических схем прокатки в автоматическом режиме (например, одно-, двух-, трех- и т.д. проходных прокаток);

- снизить затраты времени при настройке стана (уменьшить количество холостых ходов рейки (например, при четырехпроходной прокатке) и исключить поломки оборудования при аварийных остановках стана (повысить долговечность).

Выполнение делительных диаметров сателлита и центральной шестерни планетарной передачи, равными делительным диаметрам шестеренных валков шестеренной клети, обеспечивает снижение трудоемкости изготовления путем унификации деталей стана и расширение технологических возможностей стана за счет прокатки длинномерных рациональных заготовок, при одновременном упрощении его конструкции, так как в качестве средств кинематической связи планетарной передачи и шестеренной клети может быть использована обычная фланцевая муфта.

Выполнение червячного редуктора устройства перемещения клетей подвижным в направлении оси валка и оборудование его средствами регулируемого перемещения позволяет:

- сократить трудозатраты по настройке начального осевого положения клети (оси первого калибра);

- уменьшить габариты пружинного устройства, установленного между рамой привода и подвижной обоймой клети, при одновременной стабилизации ее силовых характеристик.

Выполнение круговых торцевых зубчатых участков фигурной рейки в виде съемных шестерен, оборудованных средствами угловой бесступенчатой фиксации, позволяет снизить трудоемкость изготовления фигурной рейки и повысить ресурс долговечности ее круговых участков как минимум в два раза.

Совместное исполнение привода валков, осевого перемещения клетей, устройств радиальной регулировки калибра и вертикального перемещения станины обеспечивает упрощение конструкции стана и открывает дополнительные возможности в части повышения уровня автоматизации стана.

Таким образом, предлагаемое техническое решение обеспечивает, при использовании его в условиях специализированного участка прокатки рациональных заготовок деталей, повышение производительности путем сокращения трудозатрат по настройке стана и времени реверсирования валков, уменьшение установочной мощности привода и габаритов стана, упрощение его конструкции, повышение надежности линии привода за счет уменьшения динамических нагрузок при реверсах и расширение технологических возможностей стана путем увеличения операций, реализуемых в автоматическом режиме.

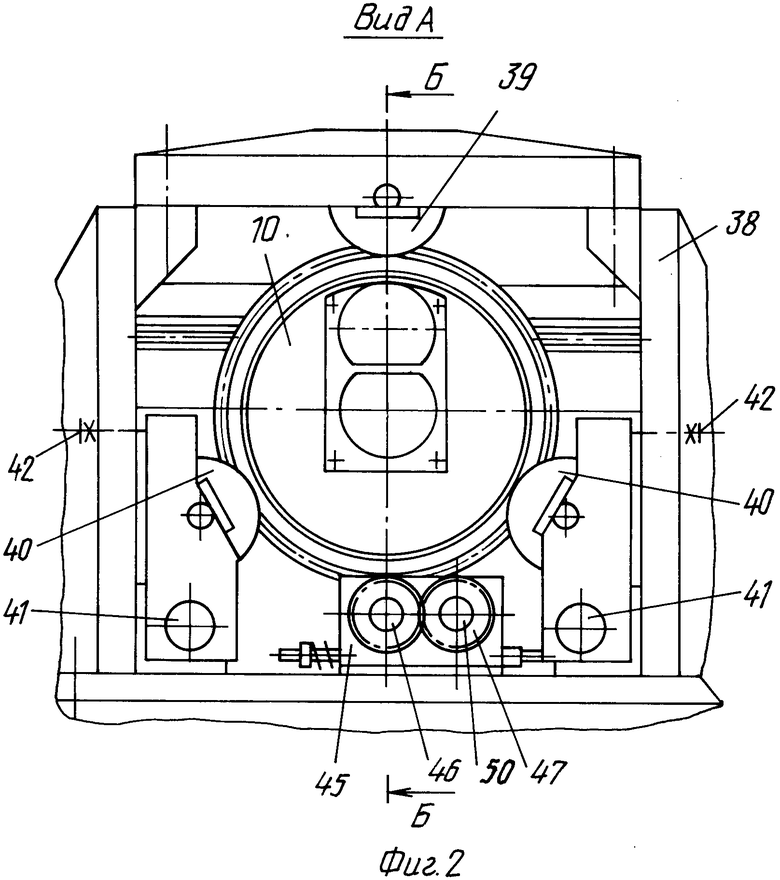

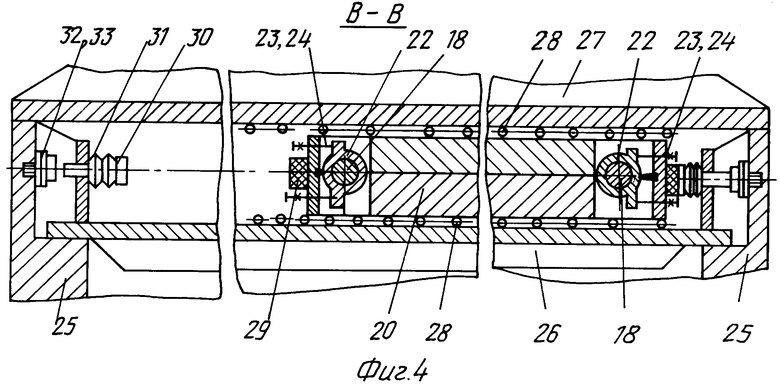

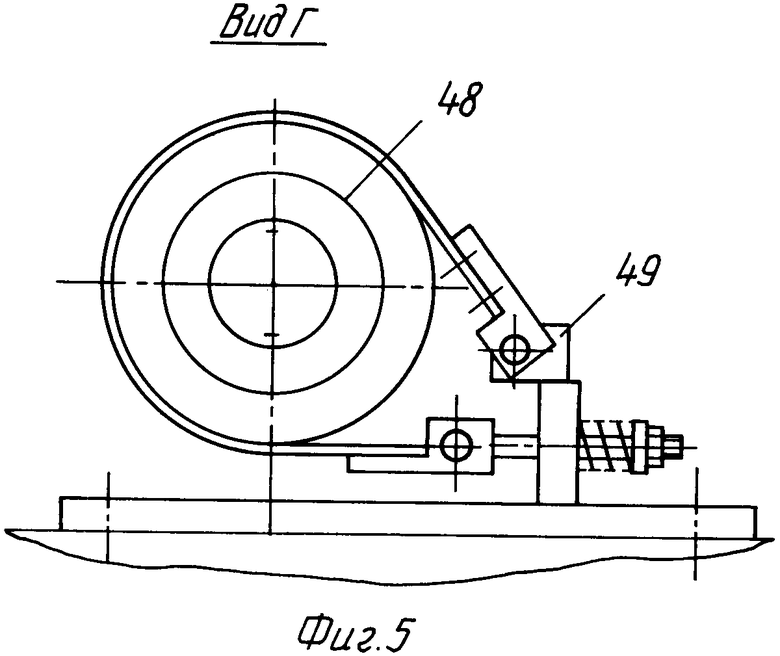

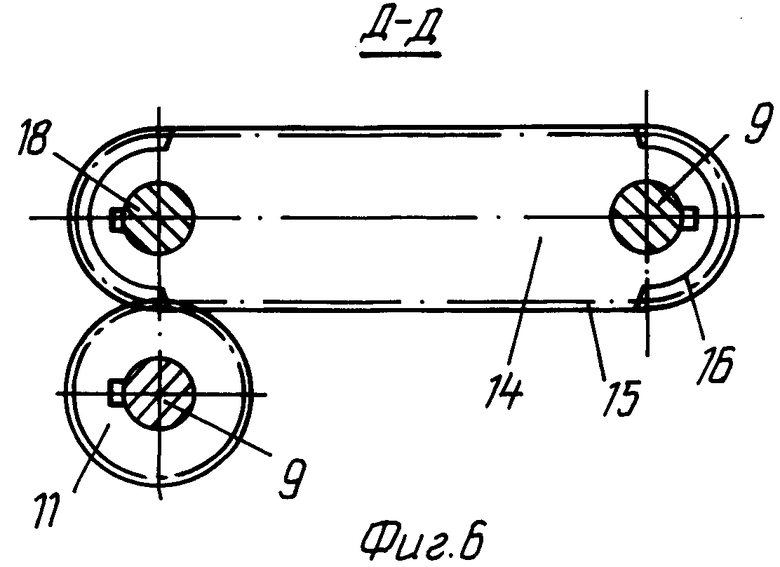

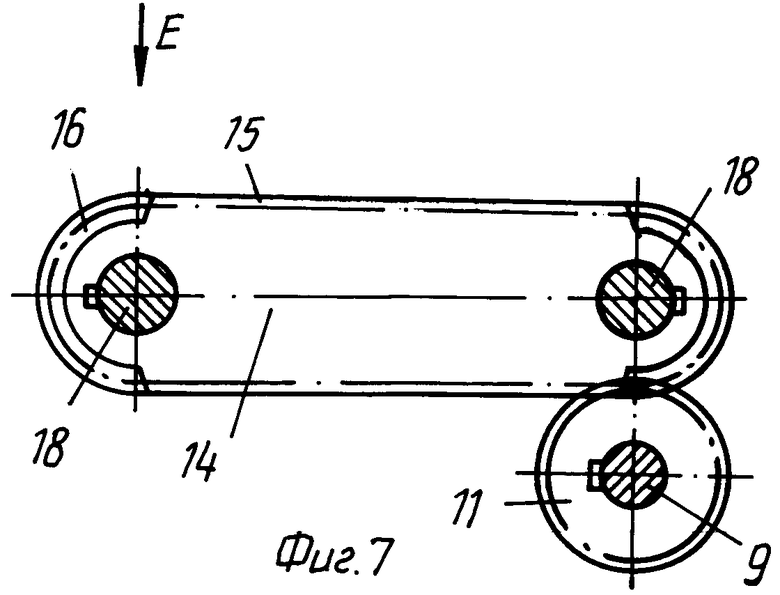

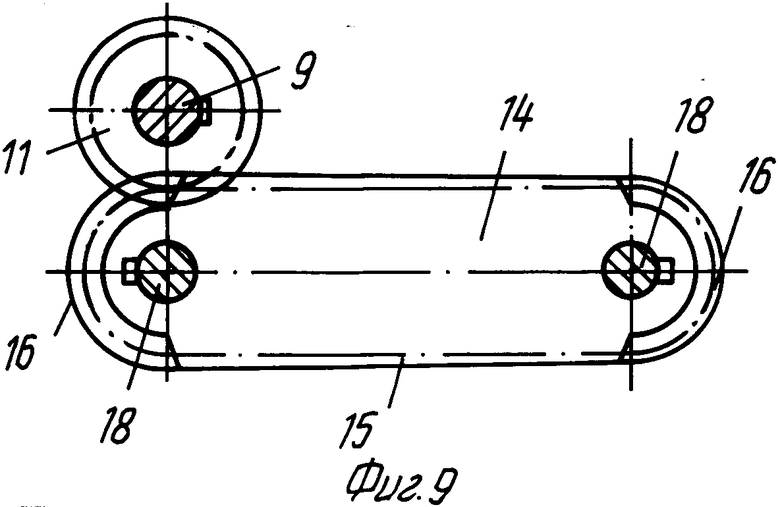

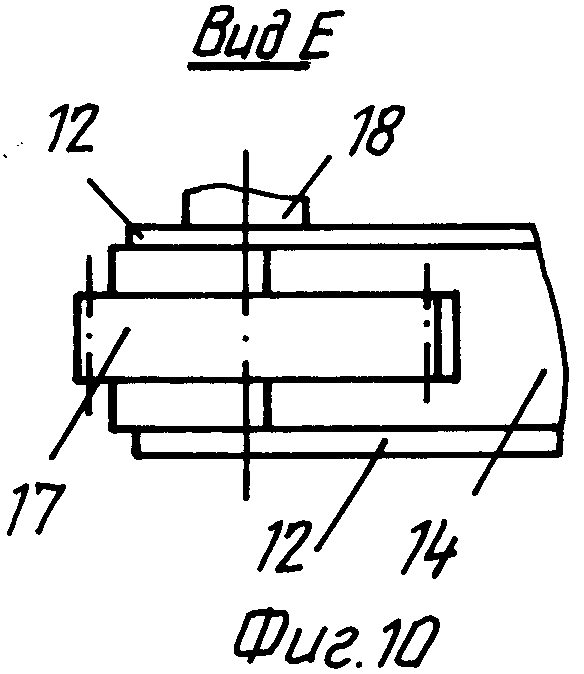

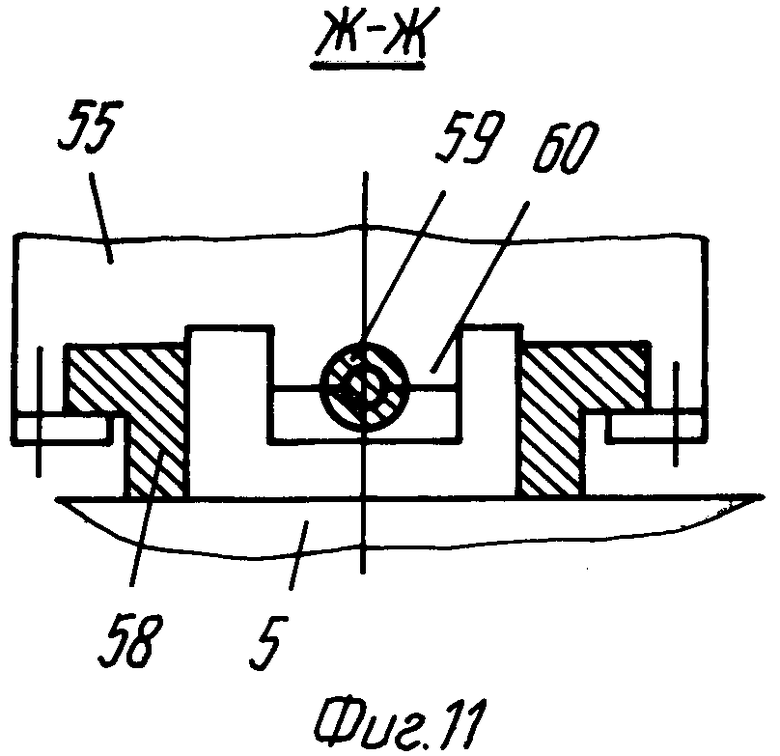

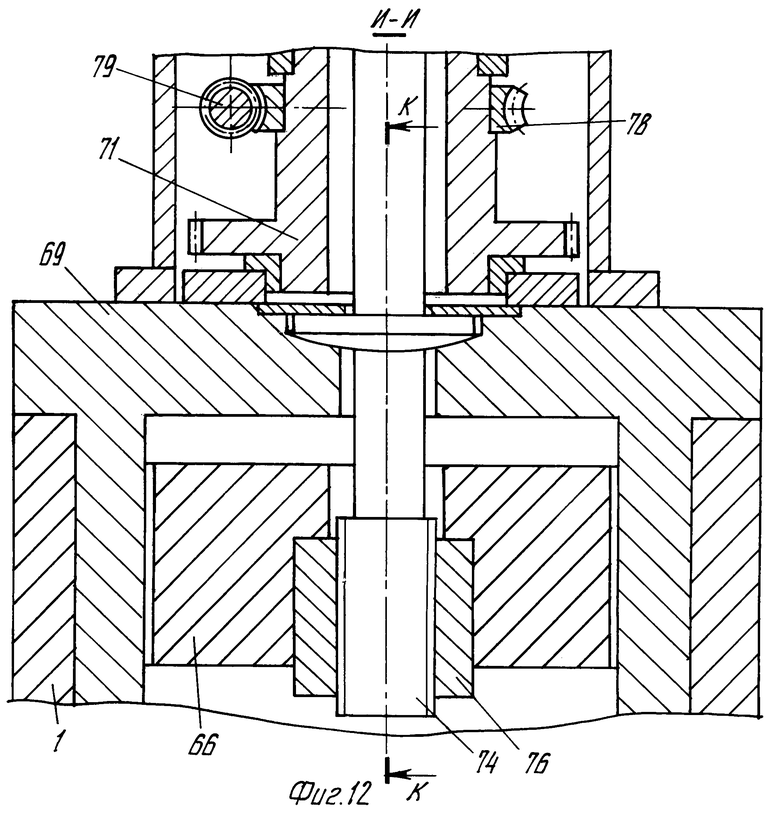

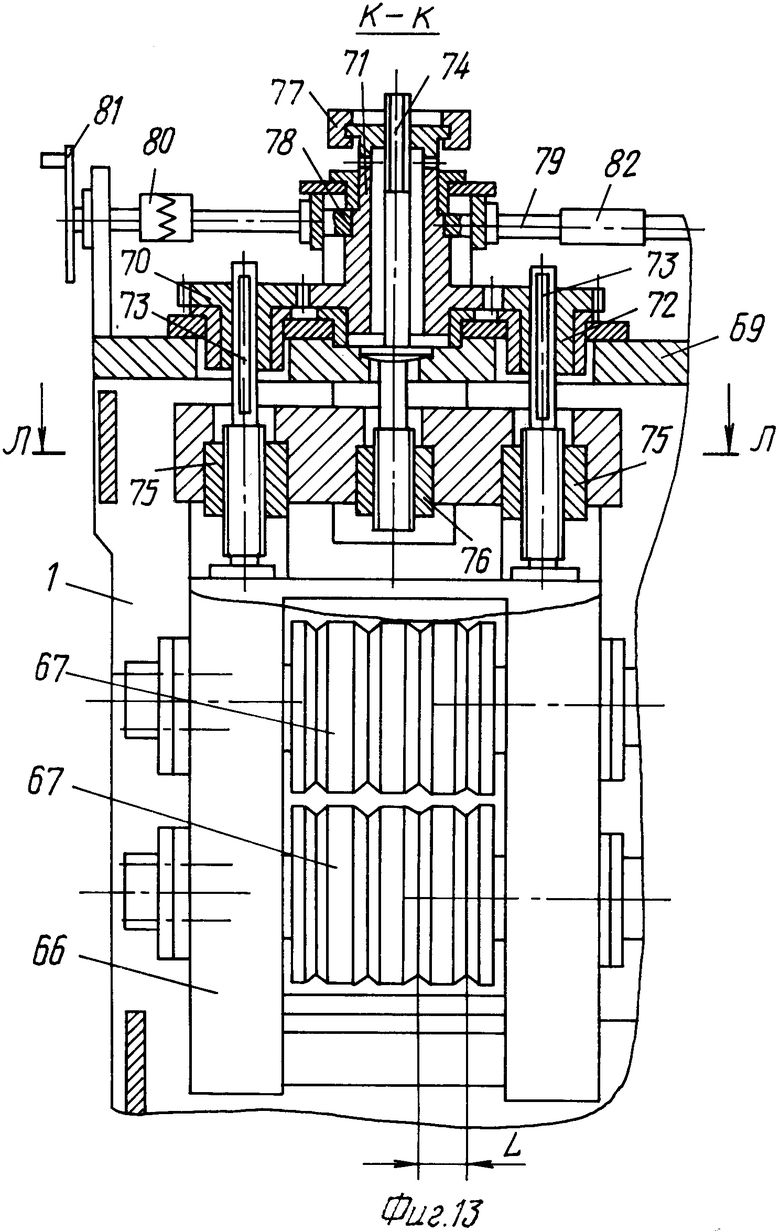

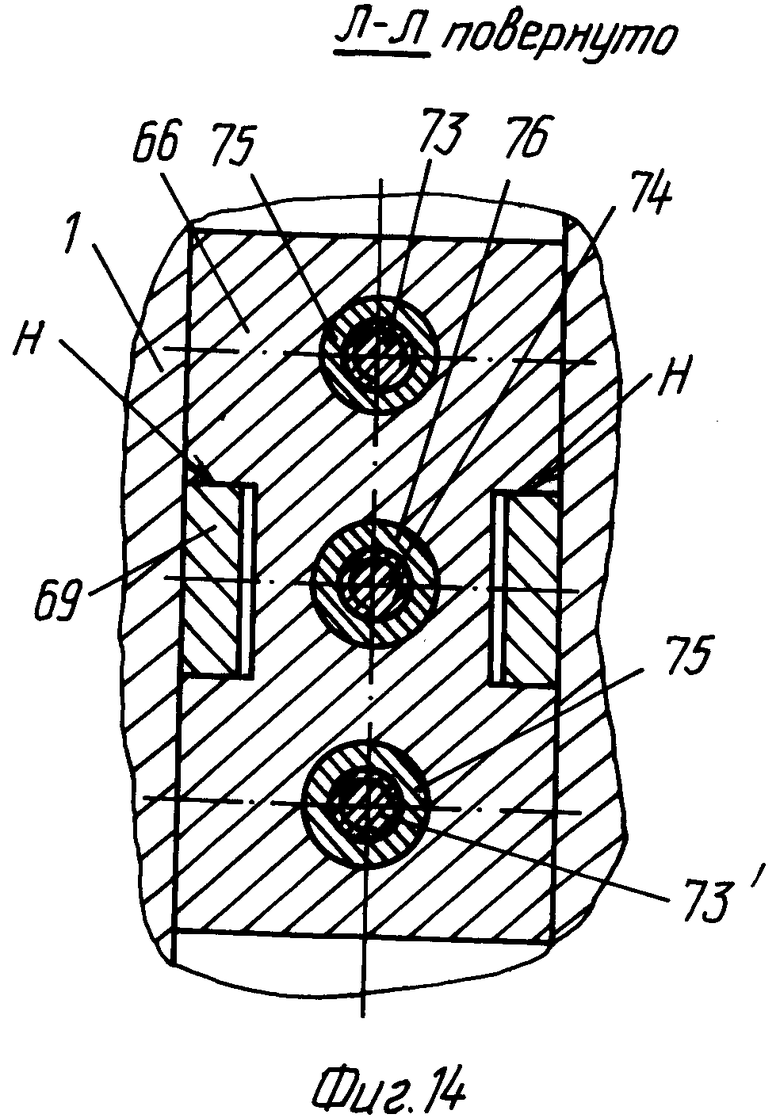

На фиг. 1 показан вид реверсивного прокатного стана по оси прокатки перед осуществлением деформации заготовки в последнем проходе; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 3 (схематически показаны положения, занимаемые фигурной рейкой и взаимодействующей с ней шестерней в момент завершения операции по совмещению оси, например, второго калибра с осью прокатки и начала операции прокатки заготовки, например, в прямом направлении); на фиг. 7 - то же, но фигурная рейка и взаимодействующая с ней шестерня занимают положения, соответствующие завершению операции по прокатке заготовки в прямом направлении и началу операции по совмещению оси следующего калибра с осью прокатки (операции по перемещению обоймы с клетями); на фиг. 8 - то же, но положения фигурной рейки и шестерни соответствуют началу операции по прокатке заготовки в обратном направлении; на фиг. 9 - то же, но положения фигурной рейки и шестерни соответствуют началу операции по совмещению оси следующего калибра с осью прокатки; на фиг. 10 - вид Е на фиг. 7; на фиг. 11 - разрез Ж-Ж на фиг. 3; на фиг. 12 - разрез И-И на фиг. 1; на фиг. 13 - разрез К-К на фиг. 12; на фиг. 14 - разрез Л-Л на фиг. 13.

Реверсивный прокатный стан содержит смонтированные на обойме 1 рабочую клеть 2, шпиндели 3, шестеренную клеть 4, размещенный на раме 5 механизм 6 реверса и перемещения обоймы 1 вдоль линии прокатки, редуктор, тормоз и электродвигатель (не показано).

Механизмы 6 реверса и перемещения обоймы вдоль линии прокатки включают в себя планетарную передачу 7, содержащую кинематически, например, посредством открытой фланцевой муфты (не показано) связанную с редуктором (не показано) центральную шестерню 8, сателлит 9, и водило 10. На выходном конце сателлита 9 планетарной передачи 7 размещается шестерня 11, которая с помощью ограничительных планок 12 и съемных реборд 13 сопряжена с двусторонней фигурной рейкой 14, содержащей прямолинейные 15 и круговые торцевые 16 зубчатые участки, причем последние выполнены в виде шестерен 17, смонтированных на осях 18 с помощью, например, шпоночного соединения 19. Оси 18 размещены в разъемной каретке 20 и снабжены устройствами 21 угловой бесступенчатой фиксации, представляющими из себя жестко связанные с осями 18 двуплечие рычаги 22, плечи которых сопряжены с опорными пятами винтов 23, ввернутых в разъемную каретку 20. Фиксация винтов 23 от самоотвинчивания обеспечивается контргайками 24.

Разъемная каретка 20 установлена на скрепленных с рамой 5 стойках 25 посредством крышек 26, 27 и направляющих качения 28, конструктивное исполнение которых одновременно обеспечивает беспрепятственное перемещение каретки 20 в направлении ее продольной оси и надежную фиксацию от поворота вокруг последней. На торцах разъемной каретки 20 размещены, например, резиновые буферы 29, а на стойках 25 с помощью подвижных в осевом направлении толкателей 30 установлены комплекты тарельчатых пружин 31 и конечные выключатели, взаимодействующие в крайних положениях фигурной рейки 14 с торцами разъемной каретки 20 и связанные с системой управления тормоза (не показано) привода стана. Для ограничения величины осевого перемещения толкателей 30 стойки 25 оборудованы регулируемыми, например, прокладками 32 резьбовыми упорами 33, а упомянутые конечные выключатели (не показано) смонтированы на стойках 25 с возможностью регулируемого перемещения в направлении продольной оси разъемной каретки 20 и оборудованы средствами фиксации в любом заданном положении (не показано).

На противоположных фигурной рейке 14 концах осей 18 смонтирована прямолинейная рейка 34, образующая с помощью ограничительных планок 35 и съемочных реборд 36 зубчатое зацепление с шестерней 37. Шестерня 37 установлена на приводном хвостовике шестеренного валка (не показано) шестеренной клети 4 посредством, например, шпоночного соединения (не показано) с возможностью независимого осевого перемещения.

Делительные диаметры центральной 8 и сателлитной 9 шестерен выполнены равными делительным диаметрам шестеренных валков (не показаны) шестеренной клети 44, а длина рейки 34 - по крайней мере не менее длины прямолинейного зубчатого участка 15 фигурной рейки 14.

Водило 10 планетарной передачи 7 выполнено цилиндрическим и установлено в скрепленном с рамой 5 корпусе 38 с помощью опорных роликов 39, 40 с возможностью поворота вокруг оси центральной шестерни 8. Опорный ролик 39 (верхний) жестко крепится к корпусу 38, а опорные ролики 40 (нижние) смонтированы в корпусе 38 на пальцах 41 с возможностью поворота и снабжены устройством поворота в виде передачи винт - гайка 42.

Наружная поверхность водила 10 снабжена зубчатыми элементами колеса 43, образующими постоянное зубчатое зацепление с шестерней 44, размещенной в корпусе 45. На одном из выходных концов шестерни 44 установлена сменная шестерня 46, образующая зубчатое зацепление со сменной шестерней 47, а на другом конце насажен барабан 48 замкнутого ленточного тормоза 49, оборудованного электромагнитной системой управления (не показано).

Сменная шестерня 47, смонтированная в корпусе 45 на валу 50 кинематически, посредством, например, кулачковой муфты 51, размещенным в опоре 52 промежуточным валом 53 и муфты 54 связана с червяком (не показано) червячного редуктора 55.

Кулачковая муфта 51 снабжена средствами управления в виде вилки 56, тяги 57, смонтированной в опоре 52, например, реечной передачи (не показано) и систем рычагов (не показано).

Червячный редуктор 55 установлен на жестко связанной с рамой 5 направляющей 58 с возможностью регулируемого перемещения от передачи винт 59 - гайка 60. Винт 59 зафиксирован от осевых перемещений в расточке рамы 5 втулками 61, а гайка 60 жестко скреплена с червячным редуктором 55.

На выходном конце червячного колеса (не показано) редуктора 55 размещен сменный кулачок 62 с цилиндрическими участками неравного диаметра, по количеству равными числу проходов планируемого к реализации технологического процесса прокатки, поочередно в процессе работы стана сопрягаемыми с опорным роликом 63, жестко скрепленным с обоймой 1. Между обоймой 1 и рамой 5 установлено пружинное устройство 64, обеспечивающее надежное прижатие опорного ролика 63 к сменному кулачку 62 независимо от углового положения последнего.

Обойма 1 смонтирована на раме 5 на направляющих качения 65 с возможностью перемещения в направлении линии прокатки.

Рабочая клеть 2 содержит станину 66, в прямоугольной расточке которой размещены калиброванные валки 67, устройство их осевой регулировки (не показано), уравновешивания верхнего валка 67 (не показано) и устройство 68 радиальной регулировки раствора валков 67 и вертикального перемещения станины 66, установленное на промежуточном основании 69 жестко скрепленным с обоймой 1.

Промежуточное основание 69 снабжено прямоугольными выступами, сопрягающимися с прямоугольными пазами "H" (см. фиг. 14) станины 66, обеспечивающими вертикальное перемещение станины 66 при работе устройства 68.

Устройство 68 радиальной регулировки калибра и вертикального перемещения станины 66 представляет из себя трехступенчатый редуктор, все три шестерни 70, 71, 72 которого выполнены с отверстиями, охватывающими хвостовики установочных резьбовых элементов, выполненных в виде винтов 73, 74, своими резьбовыми участками сопрягающихся с гайками 75, 76.

Сопряжение хвостовиков винтов 73 с шестернями 70, 72 осуществляется с помощью подвижных шпоночных соединений, а хвостовика винта 74 с шестерней 71 - кулачковой муфты включения 77. Шестерни 70, 72 снабжены средствами их осевого перемещения, например, в виде управляемых двухпозиционных вилок (не показано), обеспечивающих вывод шестерен 70, 72 из зацепления с шестерней 71. Шестерня 71 оборудована червячным венцом 78, образующим червячное зацепление с червяком 79. Один из хвостовиков червяка 79 посредством кулачковой муфты включения 80 связан с маховичком 81, а другой - с помощью муфт 82, 83, редукторов 84, 85 и управляемой муфты включения 86 кинематически связан с шестерным валком (не показано) шестерной клети 4.

Разность диаметров (например, D1, D2 см. фиг. 3) соседних цилиндрических участков сменного кулачка 62 выполнена равной удвоенному расстоянию (см. фиг. 1) между осями смежных калибров валков 67.

Порядок сборки, настройки и работы на стане заключается в следующем.

На раму 5 с помощью направляющих качения 65 устанавливается обойма 1. В обойме 1 закрепляется промежуточное основание 69 с предварительно смонтированными станиной 66, калиброванными валками 67, устройствами осевой их регулировки (не показано) и уравновешивания верхнего валка 67 (не показано), устройством 68 радиальной регулировки валков 67 и вертикального перемещения станины 66 и шестерная клеть 4 с шестерней 37 и съемными ребордами 36. Хвостовики валков 67 рабочей клети 2 и шестерных валков (не показано) шестерной клети 4 соединяются шпинделями 3. Предварительно смонтированные соответственно на обойме 1 и шестерной клети 4 редукторы 84, 85 соединяются между собой и с устройством 68 радиальной регулировки валков 67 и вертикального перемещения станины 66 соответственно с помощью муфт 83 и 82. На раме 5 крепится корпус 38 с установленными на пальцах 41 регулируемыми опорными роликами 40 и корпусом 45, содержащем шестерню 44 и вал 50. На выходных концах шестерни 44 и вала 50 размещаются сменные шестерни 46, 47 и барабан 48. Выбор типоразмера сменных шестерен определяется намечаемым к реализации технологическим процессом прокатки (одно-, двух- и т.д. проходной прокатки). На барабане 48 и корпусе 38 монтируется снабженный электромагнитной системой управления (не показано) замкнутый ленточный тормоз 49, настроенный на тормозной момент, превышающий динамический момент подвижных масс механизма реверса 6.

На монтажном стенде в разъемной каретке 20 размещаются оси 18 с устройствами 21 угловой бесступенчатой фиксации. На хвостовиках осей 18 закрепляются фигурная 14 и прямолинейная 34 рейки, ограничительные планки 12, 35 и с помощью шпоночных соединений 19 шестерни 17. Вращением винтов 23 двуплечие рычаги 22, а следовательно, и оси 18 поворачивают до совмещения осей наименее изношенных зубчатых элементов шестерен 17 с осями зубчатых элементов прямолинейных зубчатых участков 15 фигурной рейки 14. Контргайками 24 фиксируют винты 23 от самоотвинчивания. В предварительно скрепленных с рамой 5 стойках 25 монтируются толкатели 30 с комплектами тарельчатых пружин 31, при этом регулируемыми упорами 33 и прокладками 32 устанавливается расчетный ход разъемной каретки 20 (фигурной рейки 14). С помощью крышек 26, 27 и направляющих качения 28 на стойках 25 размещается разъемная каретка 20 с фигурной 14 и прямолинейной 34 рейками, при этом шестерня 37 вводится в зацепление с рейкой 34 и монтируются конечные выключатели (не показано) в положении, обеспечивающем их срабатывание в момент касания толкателей 30 с регулируемыми упорами 33. На направляющих 58 устанавливается червячный редуктор 55. Вращением предварительно с помощью втулок 61 смонтированного в раме 5 винта 59 производится сопряжение резьбовых элементов последнего с резьбовыми элементами скрепленной с червячным редуктором 55 гайки 60. Приводной хвостовик червяка (не показано) червячного редуктора 55 с помощью муфты 54, промежуточного вала 53 опоры 52, кулачковой муфты включения 51, вилки 56, тяги 57, смонтированной в опоре 52, например, реечной передачи (не показано) и системы рычагов (не показано) соединяется с валом 50. В зависимости от намечаемого к реализации технологического процесса прокатки (одно-, двух- и т.д. проходной прокатки) на выходном конце червячного колеса (не показано) монтируется содержащий заданное количество цилиндрических участков неравного диаметра сменный кулачок 62, а к обойме 1 крепится опорный ролик 63. После чего между обоймой 1 и рамой 5 устанавливается пружинное устройство 64, обеспечивающее надежное взаимное прижатие цилиндрических поверхностей сменного кулачка 62 и опорного ролика 63. На регулируемые опорные ролики 40 устанавливается планетарная передача 7 со смонтированной на хвостовике сателлитной шестерни 9 шестерней 11 со съемными ребордами 13, при этом сборка зубчатых зацеплений шестерни 11 с фигурной рейкой 14 и зубчатых элементов колеса 43 водила 10 с шестерней 44 производится устройствами поворота 42 опорных роликов 40, а контроль правильности сопряжения зубчатых пар 11, 14, 43, 44 - визуально, соответственно по характеру сопряжения съемных реборд 13 с ограничительными планками 12 и величине зазора между цилиндрической поверхностью водила 10 и верхней кромкой корпуса 45. Далее верхним опорным роликом 39 планетарная передача 7 фиксируется от вертикальных перемещений в корпусе 38 и с помощью, например, муфты (не показано) выходные концы центральной шестерни 8 и редуктора привода стана (не показано) соединяются между собой. С помощью вилки 56, тяги 57, смонтированной в опоре 52, например, реечной передачи (не показано) и системы рычагов (не показано) муфта 51 размыкается. Вращением неприводного хвостовика червяка (не показано) устанавливается начальное угловое положение сменного кулачка 62, соответствующее положению клети для прокатки заготовки в первом проходе (калибре). Передачей винт 59 - гайка 60 совмещает ось первого калибра с осью прокатки (общей осью приемно-подающих механизмов).

Включается электропривод стана (не показано) и в момент срабатывания одного из конечных выключателей (не показано) разъемная каретка 20 с фигурной 14 и прямолинейной 34 рейками с помощью тормоза привода стана (не показано) фиксируются в начальном положении (см. фиг. 6).

Далее приступают к настройке размеров калибра по высоте и установке соосности оси калибра (центра тяжести калибра) оси прокатки. Для этого в случае, например, использования ручного привода 81 устройства 68 радиальной регулировки валков и вертикального перемещения станины 66 кулачковые муфты 77 и 86 выключаются, а кулачковая муфта 80 включается. Проверяется параллельность осей противорасположенных валков 67. В случае непараллельности осей валков 67 одна из шестерен 70 и 72 с помощью управляемых двухпозиционных вилок (не показано) выводится из зацепления с центральной шестерней 71 и вращением маховичка 81, которое с помощью кулачковой муфты включения 80, червячного зацепления 79, 78, зубчатой пары 71, 72, (71, 70) и пары винт 73 - гайка 75 преобразуется в поступательное перемещение одного из винтов 73 и перекос валков устраняется. После этого шестерни 70, 72 вводятся в зацепление с центральной шестерней 71 (кулачковая муфта 77 выключена) и вращением маховичка 81 выполняется настройка заданного межцентрового расстояния валков 67.

Для установки соосности оси, например, первого калибра оси прокатки по высоте шестерни 70, 72 выводятся из зацепления с шестерней 71 (кулачковая муфта 77 включена) и вращением маховичка 81 посредством муфт включения 80, 77, червячного зацепления 78, 79 и пары винт 74 - гайка 76 производится вертикально перемещение станины 66 с валками 67 без изменения межцентрового расстояния последних.

Устройством осевой регулировки (не показано) осуществляется установка заданного взаимного осевого положения противорасположенных валков 67.

В процессе работы стана в зависимости от технологии прокатки имеют место и другие варианты настройки взаимного радиального положения валков 67, отличающиеся друг от друга сочетанием рассмотренных выше единичных операций по управлению муфтой включения 77 и осевого положения шестерен 70, 72.

Осуществление корректировки размеров калибра по высоте, образованного валками 67 равного катающего диаметра, выполняется одновременным вращением винтов 73, 74 за счет того, что, например, передаточные числа зубчатых передач 70, 71, 72 равны между собой и равны двум, а винтовые пары 73, 75, 74, 76 имеют равные шаги и одинаковое направление винтовой линии, перемещение верхнего валка 67 в станине 66 будет сопровождаться противонаправленным перемещением станины 66 относительно обоймы 1, причем величина перемещения станины 66 будет в два раза меньше величины перемещения валка 67. Таким образом, корректировка размеров калибра по высоте вплоть до перевалки валков 67 будет производиться при неизменном положении центра тяжести калибра, совмещенного с заданным по высоте уровнем прокатки (общей осью приемно-подающих механизмов).

Выполнение корректировки размеров калибра по высоте образованного валками неравного диаметра производится поэтапно в два приема, а именно - корректировка межцентрового расстояния валков и на втором этапе - корректировка высотного положения центра тяжести калибра.

Настройка и корректировка размеров калибра и положения его центра тяжести по отношению к уровню прокатки по высоте с помощью привода стана (не показано) осуществляется идентичным описанному выше образом, за исключением того, что муфты 80, 51 выключаются, а управление муфтами 86, 77 производится дискретно в зависимости от требуемых по величине и направлению перемещений винтов 73, 74 и направления вращения валков 67. По завершению операций по настройке калибра в том числе и с использованием в качестве привода устройства 68 радиальной регулировки калибра и вертикального перемещения станины 66 привода стана (не показано) проверяется начальное положение разъемной каретки 20 с фигурной 14 и прямолинейной 34 рейками (см. фиг. 6). Приемно-подающим механизмом (не показано) заготовка подается в калибр и включается привод стана (муфта 86 выключена, а муфта 51 включена). При этом в результате освобождения предварительно накопленной при установке разъемной каретки 20 в начальное положение (см. фиг. 6) потенциальной энергии сжатия комплекта тарельчатых пружин 31 и крутящего момента передаваемого от сателлита 9 и шестерни 11 фигурной рейке 14 захват заготовки валками производится при существенно, примерно на 30 - 75%, меньшей установочной мощности электродвигателя (не показано) привода стана по сравнению с вариантом исполнения механизма реверса 6 без комплектов тарельчатых пружин 31, так как запас мощности установившегося процесса прокатки по сравнению с неустановившимся составляет 160 - 250%. По окончанию прокатки разъемная каретка 20 с фигурной 14 и прямолинейной 34 рейками занимает положение, показанное на фиг. 7, осуществив перед этим накопление потенциальной энергии сжатия противорасположенного комплекта пружин 31, а сателлит 9 и шестерня 11 (привод стана включен) начинают обкатывать соответственно вращающуюся центральную шестерню 8 и выполненный в виде шестерни 17 круговой участок заторможенной фигурной рейки 14. В результате водило 10 поворачивается на 180o вокруг оси центральной шестерни 8. При этом вращение водила 10 посредством зубчатых передач 43, 44, 46, 47, муфты 51, червячного редуктора 55, сменного кулачка 62 и опорного ролика 63 преобразуется в поступательное перемещений обоймы 1 с клетью 2 на величину, равную половине разности диаметров соседних цилиндрических участков сменного кулачка 62, в свою очередь, равной расстоянию между осями первого и второго калибра. Фиксация обоймы 1 от произвольных перемещений и заданная точность ее установки обеспечивается соответственно пружинным устройством 64 и протяженностью цилиндрических участков сменного кулачка 62, с запасом компенсирующих возможные погрешности в зубчатых, кулачковом и червячном зацеплениях, а исключение динамических ударов в зацеплениях и мгновенная остановка водила 10 - буферами 29, комплектами тарельчатых пружин 31 и настройкой замкнутого ленточного тормоза 48 на тормозной момент, превышающий динамический момент подвижных масс механизма реверса 6. Одновременно с осуществлением операции перемещения обоймы 1 заготовка приемно-подающими механизмами (не показано) кантуется и осевым перемещением в момент завершения поворота водила 10 (см. фиг. 8) подается в неподвижные валки 67, и цикл прокатки повторяется во втором калибре с изменением направления прокатки (реверс валков). Характер взаимодействия деталей механизма реверса 6 идентичен вышеописанному, но в момент завершения прокатки заготовки во втором калибре фигурная рейка 14 и шестерня 11 занимают положение, показанное на фиг. 9. После завершения последнего прохода обойма 1 в результате поворота водила 10 на 180o возвращается в исходное положение, соответствующее совмещению оси первого калибра с общей осью приемно-подающих механизмов (не показано).

Для реализации технологического процесса однопроходной прокатки длинномерных заготовок фигурную 14 и прямолинейную 34 рейки выводят из зацепления с шестернями 11, 37, а выходные концы валов сателлита 9 и шестеренного валка (не показано) шестеренной клети 4 соединяют, например, фланцевой муфтой (не показано).

При осуществлении технологического процесса прокатки с различными по длине полосы обжатиями операции по управлению приемно-подающими механизмами дополняются операциями по управлению муфтами 86 и 77.

В случае необходимости изменения межцентрового расстояния валков 67 между проходами более целесообразна кинематическая связь устройства 68 радиальной регулировки калибра и вертикального перемещения станины 66 с зубчатыми элементами 43, выполненными на водиле 10. При этом для обеспечения независимости направления перемещения винтов 73, 74 от направления вращения водила 10 упомянутая кинематическая цепь оборудуется устройствами реверса, например, в виде трензеля.

Положительный эффект, достигаемый использованием предлагаемого устройства, по сравнению с известным состоит в повышении производительности, уменьшении установочной мощности привода и габаритов стана, упрощении его конструкции, повышении надежности линии привода и расширение технологических возможностей стана.

Упрощение конструкции реверсивного прокатного стана при одновременном снижении его массы и габаритных размеров достигается:

- упрощением средств кинематической связи приводной (центральной) шестерни механизма реверса с редуктором привода стана;

- уменьшением установочной мощности привода стана за счет использования потенциальной энергии сжатия пружин в момент захвата полосы валками;

- удалением зубчато-реечного привода стана из привалковой зоны, что позволяет упростить компоновку приемно-подающих механизмов и одновременно снизить трудозатраты на их эксплуатацию;

- упрощением устройства перемещения клети вдоль осей валков, так как возврат клети в исходное положение после выполнения заданного количества проходов каждой заготовки, осуществляется без использования устройства для изменения направления вращения ведущего звена средств осевого перемещения клети;

- использованием привода валков для привода устройств радиальной регулировки валков и вертикального перемещения станины и устройства перемещения клетей в направлении оси валка.

Повышение производительности обеспечивается путем:

- снижения трудозатрат по обслуживанию зубчато-реечного привода валков;

- увеличение единичных вытяжек в результате увеличения геометрических параметров зубчато-реечного привода валков;

- повышения точности установки оси калибра относительно оси прокатки (за счет исключения отрицательного влияния моментов сил инерции звеньев кинематической цепи устройства и зазоров в зубчатых зацеплениях);

- сокращения затрат времени на возврат клети в исходное положение перед прокаткой следующей заготовки;

- сокращения трудозатрат по настройке заданного осевого положения первого калибра.

Повышение надежности линии привода стана обеспечивается:

- уменьшением динамических нагрузок при реверсах;

- увеличением долговечности фигурной рейки;

- упрощением системы управления станом;

- четким разграничением во времени операций по прокатке и осевому перемещению рабочей клети.

Расширение технологических возможностей стана достигается за счет реализации в автоматическом режиме различных по количеству проходов технологических схем производства, а также прокатки длинномерных заготовок при минимальной переналадке привода стана.

Изобретение использовано в технорабочем проекте реверсивного прокатного стана с диаметром валков 210 мм, предназначенного для производства рациональных заготовок деталей.

Область использования предлагаемого изобретения не ограничивается рассмотренным выше конструктивным исполнением прокатной клети. Целесообразно использование разработанного механизма реверса и с прокатными клетями другого исполнения, например классической компановки [5]. В этом случае получение заданных размеров проката по проходам обеспечивается при изготовлении валков.

Источники информации.

1. П. И. Полухин и др. Прокатное производство. М.: Металлургия, 1982 с. 199.

2. А.с. 1600875 (СССР), кл. 5 B 21 B 13/00. Рабочая валковая клеть /В.В. Панов, В. С. Нагорнов и В.Г. Шеркунов (СССР). - N 4621645/31 - 02. Заявл. 19.12.88. Опубл. 23.10.90. //Бюл. N 39.

3. А.с. 942829 (СССР), кл. 3 B 21 B 35/08. Привод рабочих валков реверсивного прокатного стана /С.И. Гончаров, М.Ю. Сербиновский и Б.Ю. Сербиновский (СССР) - N 2996825/22 - 02. Заявл. 23.10.80. Опубл. 17.07.82. //Бюл. N 26.

4. И. Д. Трофимов, В.А. Павлов и В.Н. Кузьмичев. Ковочные вальцы. М.: Машиностроение, 1967, с. 42.

5. П.И. Полухин и др. Прокатное производство. М.: Металлургия, 1982, с. 202.

6. А.с. 1258525 (СССР). кл. 4 B 21 B 13/00. Роликовая клеть/ В.В. Панов и др. (СССР). - N 3890363/22-02. Заявл. 29.04.85. Опубл. 23.09.86. //Бюл. N 35.

7. А.с. 1215770 (СССР), кл. 4 B 21 B 1/00. Способ обжатия в валках/ В.Н. Выдрин и др. (СССР) - N 3780277/22-02. Заявл. 28.06.84. Опубл. 07.03.86. //Б. N 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ СТАН | 1994 |

|

RU2056957C1 |

| ЛЕНТОПРОКАТНЫЙ СТАН | 1996 |

|

RU2088352C1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ | 1990 |

|

RU2036044C1 |

| Прокатная клеть | 1986 |

|

SU1342545A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2252095C1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

Использование: в прокатном производстве для изготовления малотоннажных партий рациональных заготовок деталей в условиях машиностроительных предприятий методом реверсивной поштучной многопроходной прокатки. Сущность изобретения: реверсивный прокатный стан содержит раму, обойму, шестеренную клеть, общее для шестеренной клети и обоймы основание, станину с рабочими валками, устройства вертикального перемещения станины и радиальной регулировки раствора валков, привод и устройство осевого перемещения обоймы, механизм реверса. Стан выполнен приводным. Основание обоймы и шестеренной клети взаимодействует с рамой посредством направляющих качения с возможностью перемещения в направлении прокатки и вдоль осей валков. В обойме установлена станина с возможностью вертикального перемещения. Устройства вертикального перемещения станины и радиальной регулировки раствора валков установлены на промежуточном основании также в обойме. Механизм реверса выполнен в виде планетарной передачи, взаимосвязанной с редуктором привода и с фигурной двусторонней рейкой. Рейка выполнена с круговыми зубчатыми участками на торцах и связана с входным валом шестеренной клети через подвижную каретку. Устройство осевого перемещения обоймы также связано с механизмом реверса и выполнено в виде червячного редуктора и кулачка. Кулачок через закрепленный на основании обоймы и шестеренной клети ролик перемещает подпружиненное относительно рамы основание вдоль осей валков. Червячный редуктор устройства осевого перемещения обоймы может быть выполнен подвижным вдоль осей валков посредством передачи винт-гайка. Устройство вертикального перемещения станины и радиальной регулировки валков связано с шестеренной клетью посредством зубчатых передач с муфтой включения. 4 з.п. ф-лы, 14 ил.

Авторы

Даты

1998-06-10—Публикация

1996-04-01—Подача