Изобретение относится к машиностроению и может быть применено при изготовлении поршневых, стопорных и других видов разрезных колец в двигателестроении и других видов машин.

Известен способ изготовления поршневых колец, включающий навивку спирали из спрофилированной стальной ленты, термофиксацию спирали и разрезку спирали на отдельные кольца (см. SU 225005 А.С. от 10.12.68, Кл. В 23 Р 15/06).

Данный способ имеет следующие недостатки:

в результате пружинного последствия термофиксированная спираль после разрезки на отдельные кольца теряет свою форму, изменяя эпюру давления кольца, вследствие чего нарушается прилегаемость колец к стенке цилиндра и как результат нарушается герметичность камеры сгорания в процессе эксплуатации двигателя.

Известен способ изготовления поршневых колец (см. патент РФ 2132763 от 10.07.99, бюл. 19 за 1999г. Кл. В 23 Р 15/06), который является наиболее близким к изобретению по технической сущности и достигаемому эффекту и поэтому принят за прототип. Этот способ изготовления поршневых колец включает в себя волочение профиля из проволоки, навивку профиля на копирную оправку с одновременной закалкой, разрезку закаленной спирали на этой же оправке на отдельные кольца, съем колец с оправки, сбор их в стопку (пакет) в свободном состоянии, зажатие в осевом направлении с помощью шпильки и двух плоских шайб, так чтобы концы колец, имеющие осевое расхождение, сдвинулись в одну плоскость, отпуск их в заневоленном состоянии при температуре не более 600oС с одновременной термофиксацией колец по плоскости с последующей термостабилизацией в гильзе номинального диаметра при температуре не более 350oС, а затем дальнейшая механическая и гальваническая обработка (шлифование, притирка, хромирование, калибровка и другие).

Но этот способ также имеет недостатки:

в процессе отпуска нагруженная шпилька нагревается и вытягивается, при этом кольца, стянутые в одну плоскость через шайбы, расходятся в осевом направлении и не термофиксируются в одной плоскости.

В процессе термостабилизации при температуре 350oС в заневоленном состоянии у колец снимаются напряжения 1-го рода, созданные заневоливанием в гильзу, а структура металла не стабилизируется, что снижает у колец одно из основных пружинных свойств - релаксационную стойкость, влияющую отрицательно на служебные свойства поршневых колец.

Технической задачей изобретения является повышение и стабилизация качества поршневых колец по геометрическим параметрам и служебным свойствам.

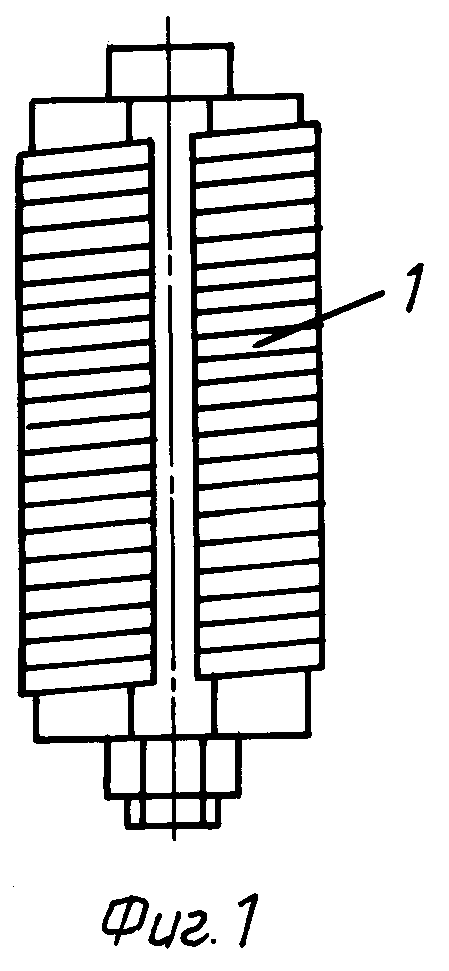

На чертежах представлена иллюстрация предлагаемого способа изготовления поршневых колец.

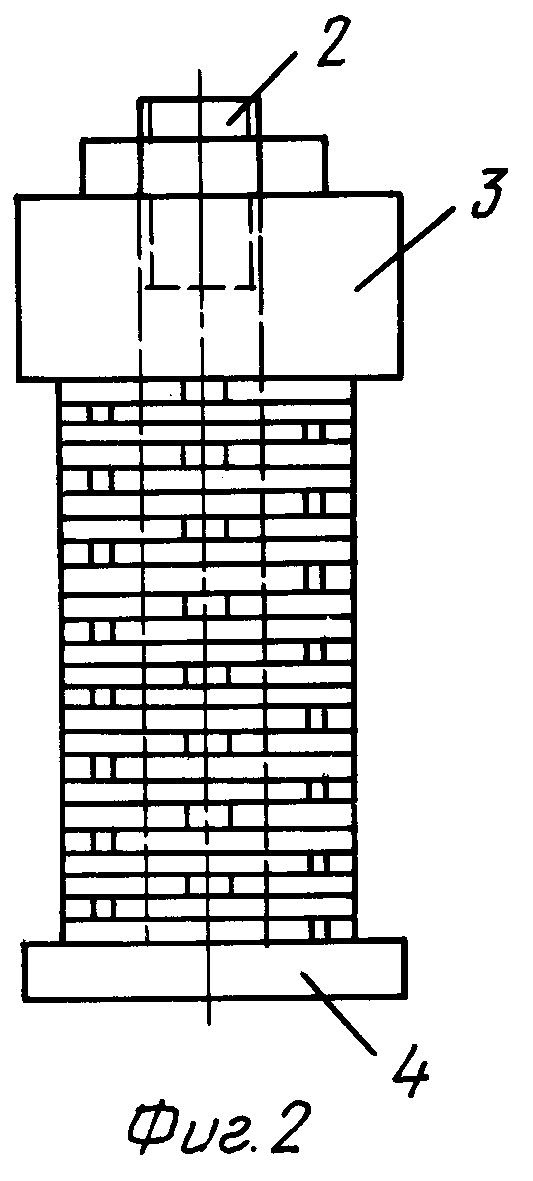

На фиг. 1 изображен пакет (стопка) колец после разрезки спирали на отдельные кольца.

На фиг.2 изображен пакет (стопка) колец, собранных для отпуска и термофиксации по плоскости.

Поставленная задача достигается тем, что в предлагаемом способе изготовления поршневых колец из стальной ленты отпуск поршневых колец производится после разрезки спирали на отдельные кольца (фиг.1) в стопке (пакете), зажатом в осевом направлении ступенчато: в 1-ой ступени стопка колец нагревается в диапазоне температур 200-400oС с выдержкой от 20 до 60 мин; во 2-ой ступени пакет колец нагревается в диапазоне температур 360-600oС с выдержкой от 20 до 60 мин. Диапазоны температур и выдержки зависят от марки стали. При этом стопка колец сверху зажата шайбой весом от 0,2 до 15 кг (вес зависит от диаметра колец и сечения профиля стальной ленты), а концы колец, в районе замка, разведены относительно друг друга (фиг.2).

При ступенчатом отпуске у колец получается дисперсная тростосорбитная структура, обеспечивающая высокую релаксационную стойкость поршневых колец в заневоленном состоянии.

Зажим пакета (стопки) колец с разведенными концами относительно друг друга осуществляется шайбами, верхняя из которых весом от 0,2 до 15 кг позволяет гарантированно термофиксироватъ плоскостность поршневых колец, исправляя винтовую поверхность кольца, полученную в процессе навивки и закалки спирали.

Способ изготовления поршневых колец осуществляется следующим образом.

Стальную проволоку пропускают через несколько фильер на волочильном стане, образуя профиль поперечного сечения заготовки поршневого кольца с минимально необходимым припуском под шлифование по торцам заготовки, затем спрофилированную ленту навивают на копирную оправку в спираль, предварительно нагревая ее до закалочной температуры 900...1200oС (например, контактным методом или токами высокой частоты), и в момент изгиба ее на оправке охлаждают струей закалочной жидкости. После заполнения оправки спиралью конец профильной ленты отрезается, а спираль зажимается с торца шайбой. Далее спираль на оправке разрезается на отдельные кольца (фиг.1), которые снимаются с оправки и собираются стопкой в пакет, при этом концы колец в районе замка смещаются относительно друг друга. Пакет с кольцами зажимается в осевом направлении с помощью шпильки 2 и двух шайб 3 и 4 (фиг.2) таким образом, чтобы концы колец, имеющие осевое расхождение, сдвинулись в одну плоскость. Причем одна шайба 3 должна быть весом от 0,2 до 15 кг в зависимости от типоразмера колец. Затем пакет с кольцами помещается в отпускную печь, таким образом, чтобы весовая, шайба 3 была сверху пакета колец, и отпускается ступенчато: 1-ая ступень, пакет колец нагревается в диапазоне температур 200-400oС с выдержкой от 20 до 60 мин.; 2-ая ступень, пакет колец нагревается в диапазоне температур 360oС-600oС с выдержкой от 20 до 60 мин. Далее пакет с кольцами охлаждается на воздухе или в печи. Затем кольца шлифуются по торцам, набираются в гильзу, зажимаются по торцам и термостабилизируются при температуре 350oС. В последующем кольца обрабатываются под хромирование: очищаются от окисной пленки по наружному диаметру, шлифуются с торцов, калибруются по тепловому зазору, промываются, собираются в стопку (в пакет), обжимаются по наружному диаметру до теплового зазора в замке, зажимаются с торцов и хромируются. После хромирования кольца проходят финишную обработку: калибруются в замке, притираются по внешнему диаметру (хонингуются), шлифуются по торцам и, если необходимо, по конусу для колец с трапециевидным поперечным сечением, оксидируются или фосфатируются для товарного вида и защиты от коррозии.

2. Изобретение относится к обработке металлов, в частности, может быть использовано для изготовления спиралей из спрофилированной стальной ленты в процессе изготовления компрессионных поршневых колец к двигателям внутреннего сгорания.

Известно устройство для навивки спирали из спрофилированной змеевидной пружины (см. патент РФ 2146178 от 10.03.2000, бюл 7), которое является наиболее близким к изобретению по технической сущности и достигаемому эффекту и поэтому принято за прототип. Это устройство содержит основание, кассету для размещения заготовки, установленную на размотчике, навивочную головку с оправкой, подающую звездочку, кинематически связанную с оправкой и закрепленную на навивочной головке, агрегат нагрева профиля в навивочной головке и прижимной ролик со встроенной в него фрикционной муфтой, кинематически связанной с оправкой навивочной головки.

Это устройство имеет недостатки:

1. Профиль при навивке на оправку не имеет четкого направления и прилегает к ней перпендикулярно только при условии соотношения геометрических параметров профиля ширины к высоте

При соотношении  профиль в процессе навивки отклоняется, образуя тарельчатостъ, что недопустимо по техническим условиям на изделия (тангенциальные расширители и компрессионные кольца), так как не обеспечивается необходимая плоскостность.

профиль в процессе навивки отклоняется, образуя тарельчатостъ, что недопустимо по техническим условиям на изделия (тангенциальные расширители и компрессионные кольца), так как не обеспечивается необходимая плоскостность.

2. Устройство не снабжено механизмом для отделения навитой закаленной спирали от подаваемого профиля в устройство. При навивке и закалке профильной спирали из змеевидной пружины спираль от профиля отделяется ударом молотка, так как тангенциальные расширители изготавливаются из сравнительно тонкой плющеной ленты.

Задачей изобретения является повышение качества и снижение трудоемкости при навивке спрофилированной ленты в спираль с одновременной ее закалкой на копирную оправку.

На чертежах представлено предлагаемое устройство.

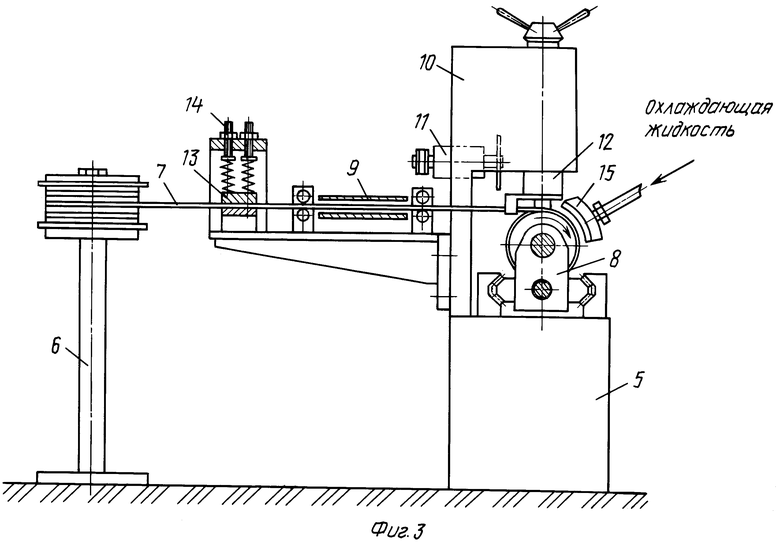

На фиг.3 изображен общий вид предлагаемого устройства.

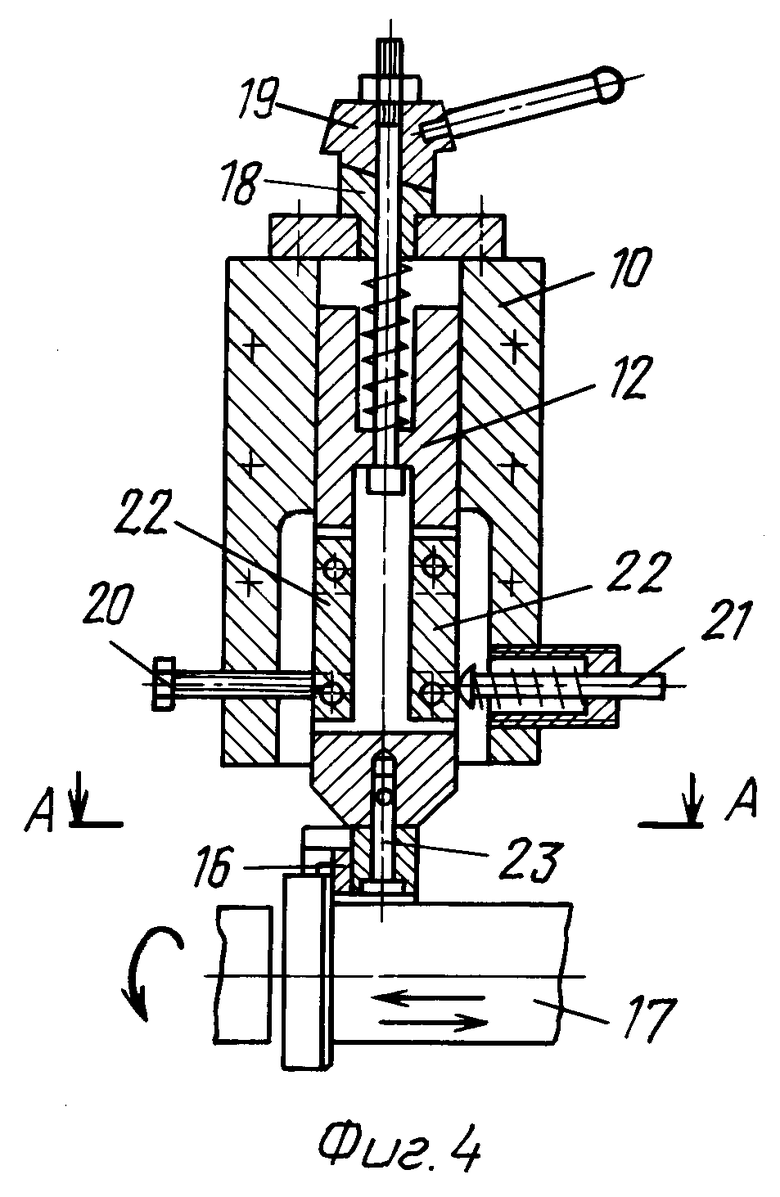

На фиг.4 - оправка с навиваемым профилем и направляющими для профиля.

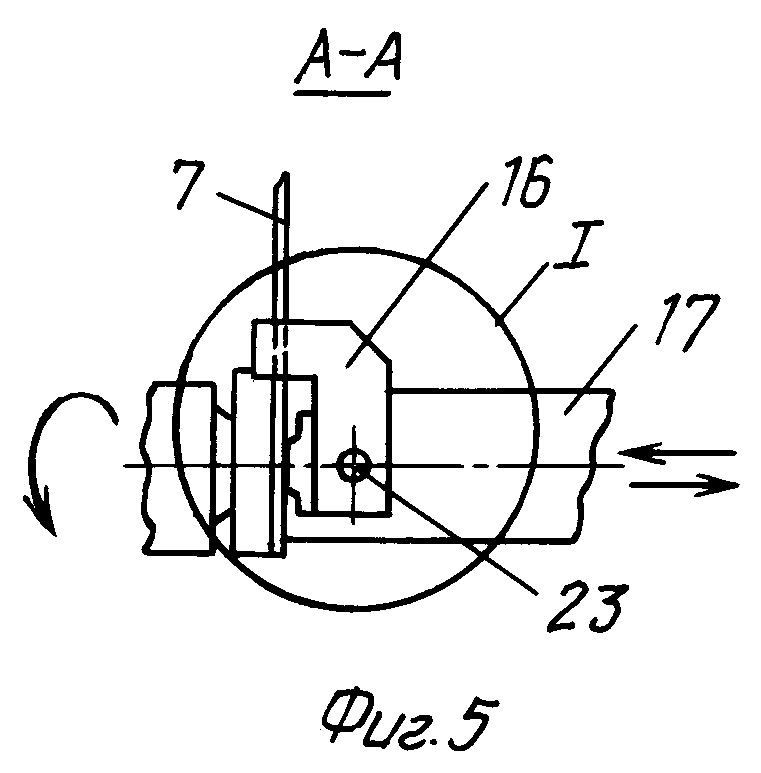

На фиг.5 - вид сверху по А-А на фиг.4.

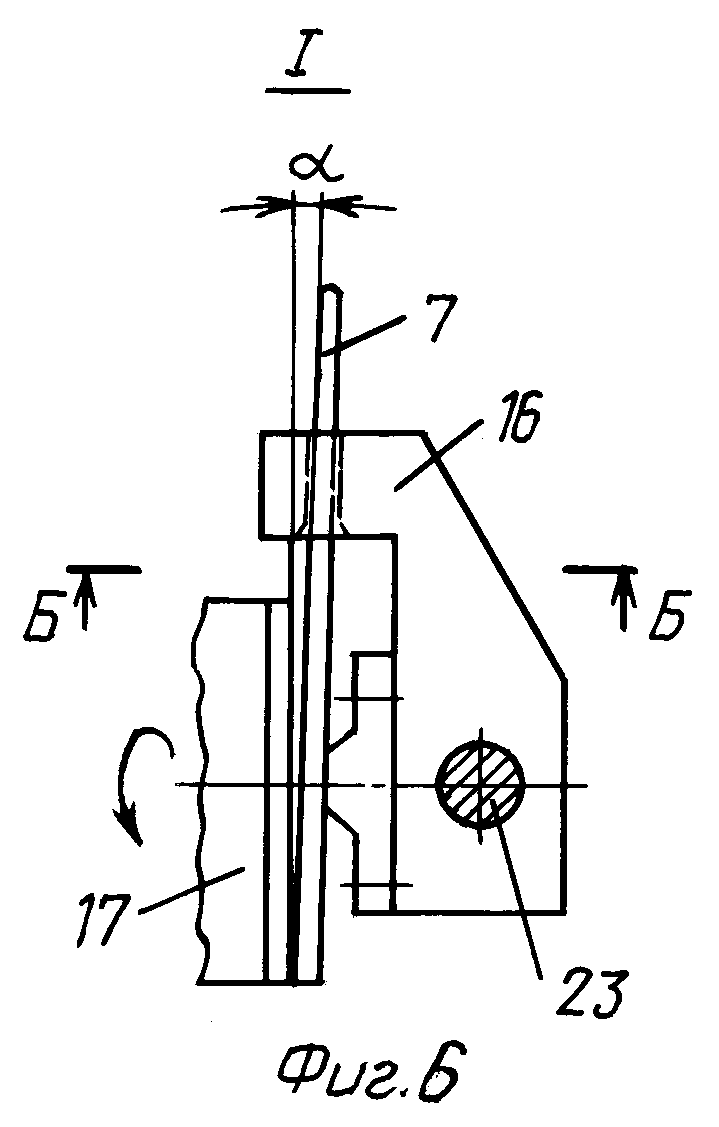

На фиг.6 - вид I на фиг.2.3 в увеличенном масштабе.

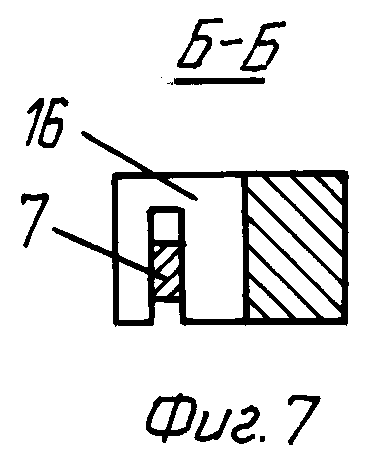

На фиг.7 - разрез направляющей по Б-Б на фиг.6.

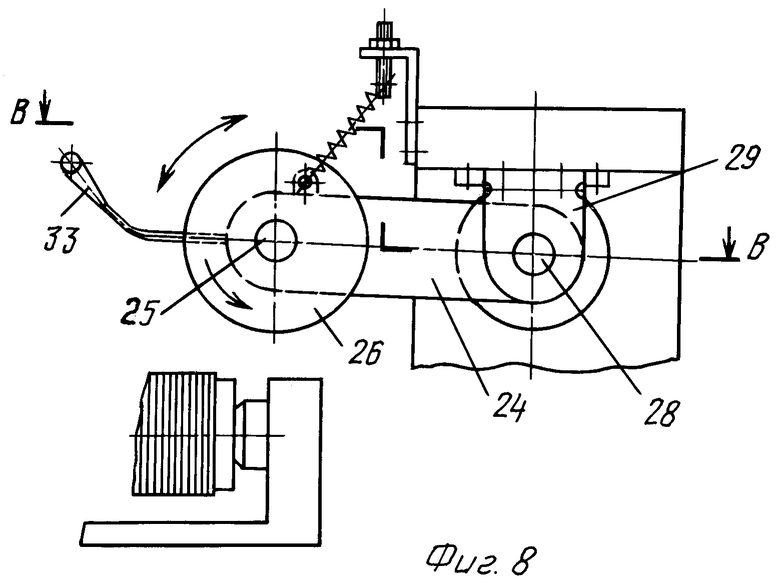

На фиг.8 - механизм для отрезки профиля.

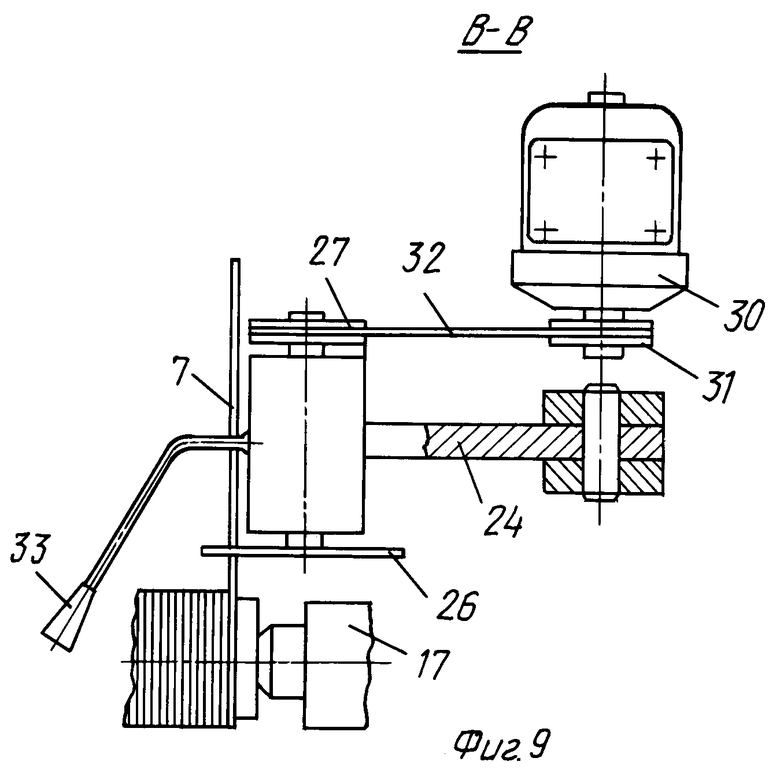

На фиг.9 - вид сверху по В-В на фиг.8.

Устройство для навивки спирали из спрофилированной стальной ленты (фиг. 3) содержит основание 5; размотчик 6 с катушкой и установленным на нем мотком спрофилированной стальной ленты 7, навивочную головку 8, установленную в направляющей и имеющую возможность перемещаться в осевом направлении относительно навиваемой спирали; агрегат нагрева 9 спрофилированной стальной ленты; корпус 10, нa котором крепится механизм для отрезки 11 спрофилированной стальной ленты и державка направляющей 12, подпружиненный механизм торможения 13 спрофилированной стальной ленты; регулируемый винтами 14 и спрейер 15 для подачи охлаждающей жидкости на навиваемую спираль из спрофилированной стальной ленты, нагретой до закалочной температуры.

На державке 12 крепится направляющая 16 (фиг.4), которая при навивке спирали на копирную оправку 17 направляет спрофилированную стальную ленту 7. Державка 12 подпружинена и имеет возможность подъема, при повороте, благодаря скосам в сопряженных втулках 18 и 19. В осевом направлении направляющая 16 выставляется с помощью упорного болта 20 и подпружиненного упора 21 через систему рычагов 22, выполненных в виде параллелограмма. Направляющая 16 устанавливается под необходимым углом  навивки (фиг.5 и 6) за счет поворота относительно оси 23. Направляющая 16 выполнена в виде Г-образного рычага в плане (фиг. 5 и 6), один конец которого выполнен в виде вилки, образующей щель для прохода спрофилированной стальной ленты (фиг.7), а другой - в виде трапециевидного упора. Механизм отрезки 11 спрофилированной стальной ленты с отдельным приводом выполнен в виде подпружиненного рычага с вращаемым отрезным кругом и включает в себя (фиг.8 и 9) подпружиненный рычаг 24, на котором с одной стороны расположен шпиндель 25 с отрезным кругом 26 и шкивом 27, а с другой стороны рычаг 24 крепится на оси 28 кронштейна 29. Привод к отрезному кругу 26 осуществляется от электродвигателя 30 через шкив 31 и ременную передачу 32. Отрезка спрофилированной стальной ленты осуществляется поворотом рычага 24 с помощью ручки 33.

навивки (фиг.5 и 6) за счет поворота относительно оси 23. Направляющая 16 выполнена в виде Г-образного рычага в плане (фиг. 5 и 6), один конец которого выполнен в виде вилки, образующей щель для прохода спрофилированной стальной ленты (фиг.7), а другой - в виде трапециевидного упора. Механизм отрезки 11 спрофилированной стальной ленты с отдельным приводом выполнен в виде подпружиненного рычага с вращаемым отрезным кругом и включает в себя (фиг.8 и 9) подпружиненный рычаг 24, на котором с одной стороны расположен шпиндель 25 с отрезным кругом 26 и шкивом 27, а с другой стороны рычаг 24 крепится на оси 28 кронштейна 29. Привод к отрезному кругу 26 осуществляется от электродвигателя 30 через шкив 31 и ременную передачу 32. Отрезка спрофилированной стальной ленты осуществляется поворотом рычага 24 с помощью ручки 33.

Работает предлагаемое устройство следующим образом.

Спрофилированная стальная лента 7 (фиг.3) заправляется через механизм торможения 13, агрегат нагрева 9 и направляющую 16 (фиг.5; 6 и 7) к копирной оправке 17, на которой лента крепится.

Затем включается агрегат нагревай и привод навивочной головки 8 (фиг.3) Спрофилированная стальная лента 7 нагревается до закалочной температуры и навивается на вращающуюся копирную оправку 17 (фиг.5), при этом навивочная головка 8 с закрепленной в ней копирной оправкой двигается в осевом направлении с подачей, равной толщине спрофилированной стальной ленты 7 за один оборот копирной оправки 17.

В процессе навивки спирали, в момент изгиба спрофилированной стальной ленты, нагретой до закалочной температуры, она охлаждается жидкостью, подаваемой из спрейера 15 (фиг.3). Прилегание спрофилированной стальной ленты 7 к поверхности копирной оправки 17 обеспечивается тормозным устройством 13 (фиг. 3), которое создает постоянное натяжение спрофилированной стальной ленты 7. Усилие торможения регулируется винтами 14 нажимающими пружины.

Направляющая 16 благодаря своей форме исключает в процессе навивки спирали заваливание спрофилированной стальной ленты 7 на боковую сторону, обеспечивая при навивке полное прилегание спрофилированной стальной ленты 7 навиваемой плоскостью к поверхности копирной оправки 17.

После заполнения копирной оправки 17 спиралью конец спрофилированной стальной ленты 7 отрезается кругом 26 (фиг.8) механизма отрезки 11 (фиг.3), копирная оправка 17 со спиралью снимается с навивочной головки 8, навитая спираль зажимается с торца шайбой, а затем в навивочную головку 8 крепится новая копирная оправка 17 и цикл повторяется.

В результате использования изобретения на способ изготовления поршневых колец и устройства для его осуществления экономический эффект ожидается от повышения и стабилизации качества параметров поршневых колец, снижения трудоемкости и экономии стальной профильной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1998 |

|

RU2132763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНГЕНЦИАЛЬНЫХ РАСШИРИТЕЛЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМИРОВАННЫХ ПОРШНЕВЫХ КОЛЕЦ | 2000 |

|

RU2182064C2 |

| СПОСОБ БАЗИРОВАНИЯ СПИРАЛИ ИЗ СТАЛЬНОЙ ПРОВОЛОКИ ИЛИ ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254222C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ КОМПРЕССИОННЫХ ПОРШНЕВЫХ КОЛЕЦ | 2007 |

|

RU2341362C1 |

| Способ изготовления поршневых колец | 1977 |

|

SU715277A1 |

| СОСТАВНОЕ ПОРШНЕВОЕ КОЛЬЦО | 2000 |

|

RU2177569C2 |

| Способ изготовления тангенциальных расширителей цельноизогнутой конструкции с замком | 1972 |

|

SU507981A1 |

| Способ изготовления тангенциальных расширителей для маслосъемных поршневых колец | 1975 |

|

SU691231A1 |

Изобретение относится к машиностроению. Способ изготовления поршневых колец включает навивку спрофилированной стальной ленты в спираль на копирную оправку с одновременной ее закалкой в процессе навивки при температуре 900-1200oС, разрезку спирали на отдельные кольца, съем с копирной оправки разрезанных колец с разведенными относительно друг друга концами, сбор их в пакет, зажим двумя шайбами и отпуск их в заневоленном состоянии в осевом направлении при температуре не более 600oС с одновременной термофиксацией колец по плоскости с последующей термостабилизацией колец при температуре не более 350oС. Сбор колец в пакет осуществляют со смещением замков колец относительно друг друга, пакет колец зажимают сверху шайбой весом от 0,2 до 15 кг. Отпуск колец в пакете осуществляют ступенчато: в 1-й ступени нагрев производят в диапазоне 200-400oС с выдержкой от 20 до 60 мин, а во 2-й ступени пакет колец нагревают до 360-600oС с выдержкой от 20 до 60 мин. Навивку в спираль осуществляют в устройстве, содержащем подпружиненный тормозной механизм и направляющую, выполненную в виде Г-образного рычага, один конец которого выполнен в виде вилки, образующей щель для прохода спрофилированной стальной ленты, а другой конец выполнен в виде трапециевидного упора. Изобретение позволит повысить и стабилизировать качество поршневых колец по геометрическим параметрам и служебным свойствам. 2 с. и 1 з.п. ф-лы, 9 ил.

, с помощью рычагов и упорного болта с подпружиненным упором.

, с помощью рычагов и упорного болта с подпружиненным упором.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1998 |

|

RU2132763C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| Способ изготовления хромированных поршневых колец | 1974 |

|

SU502738A2 |

| US 4085490, 25.04.1978. | |||

Авторы

Даты

2003-12-20—Публикация

2002-02-13—Подача