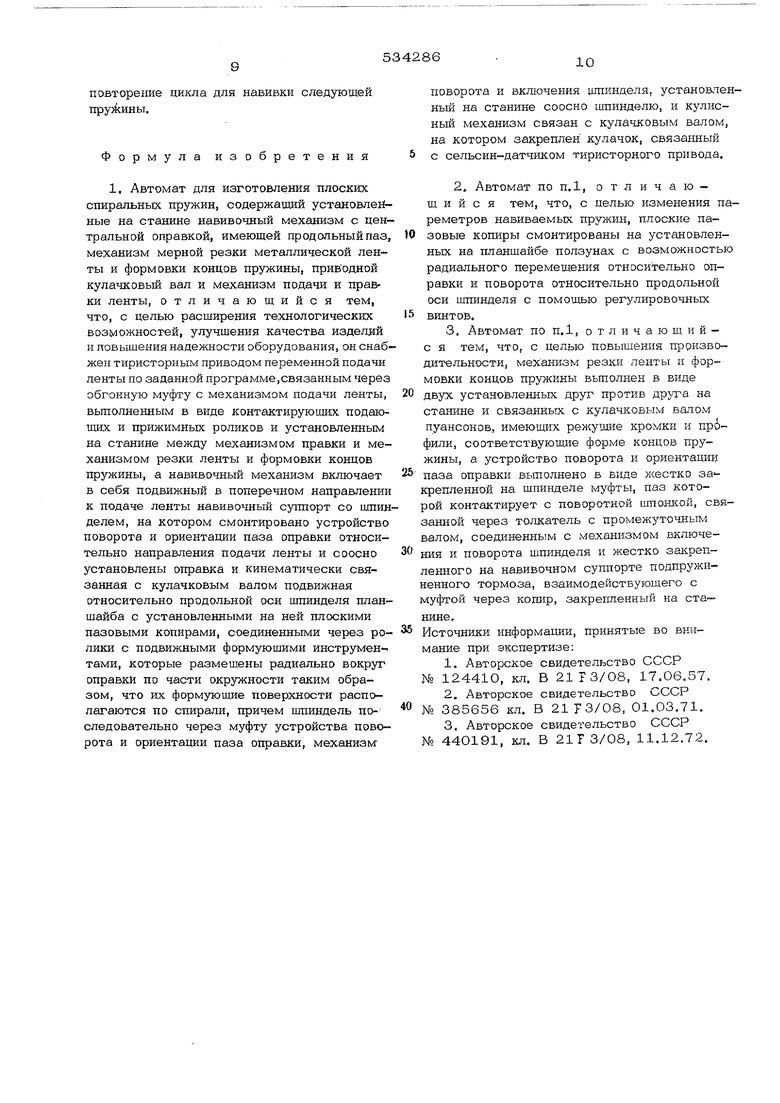

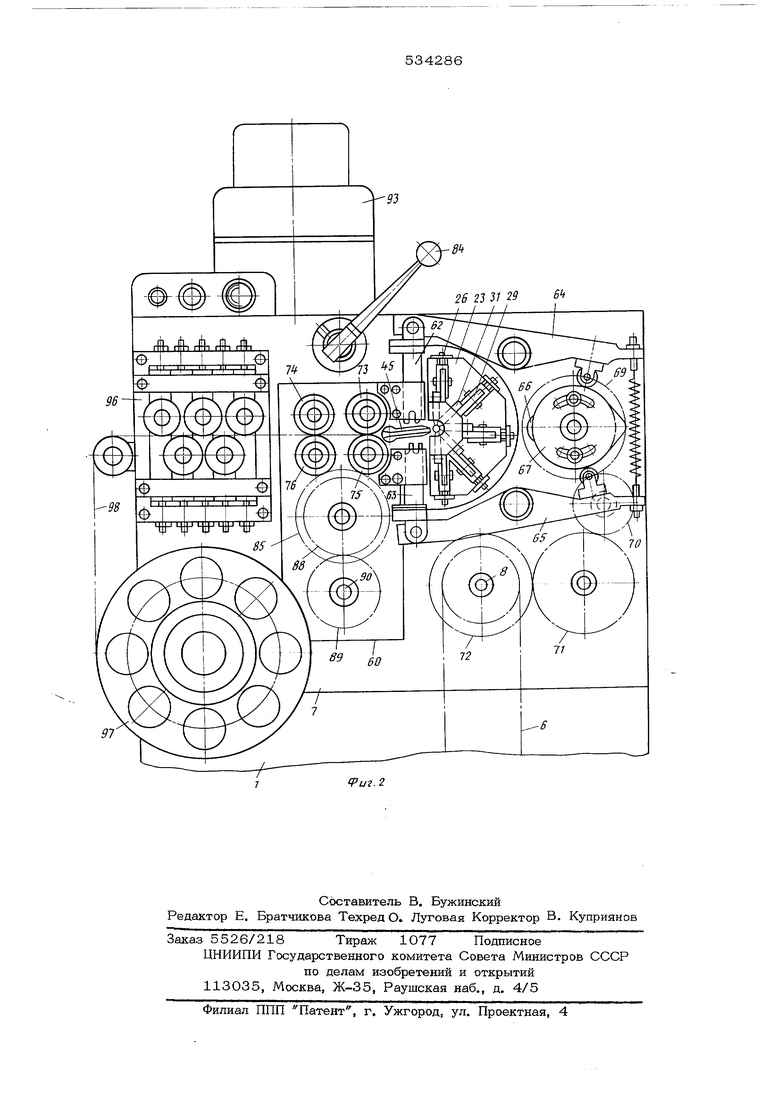

витьй спиральный конус в плоскую спираль без деформации торцов ленты и витков , кроме того, устройство не обеспечиэает получения плоского торца пружины, так как витки пружины, навитой на конус, имеют различную жесткость и различную осевую остаточную деформацию после осадки. Известен также автомат для изготовления плоских спиральных пружин 3, содер,жащий установленные на станине навивоч.ный механизм с центральной оправкой, меха низм мерной резки спирали, механизм подачи и натяжения ленты и дополнительные оправки, установленные концентрично централь ной оправке с возможностью осевого поступательного перемещения вдоль нее и связан ные с ней посредством штифта, предотвращающего их угловой поворот относительно последней, и размещенным на станине парал лельно центральной оправке приводным вращающимся барабаном с криволинейными пазами. Недостатками этого автомата являются: невозможность получения плоской спирал ной пружины с плавно изменяющимся радиусом кривизны витков из-за наличия на рабо чих поверхностях дополнительных оправок продольных прорезей, образующих на поверх ностях витков пружины отдельные участки с резкими перегибами, которые резко ухудшают качество навивки по сравнению с пружинами, навитыми с применением технологических прокладок; сложность изготовления дополнительных оправок для пружин с малым межвитковым радиальным зазором (0,5 мм и менее), так как толшина стенки формующей части оправок равна или меньше этих зазоров; невозможность получения плоского торца спиральной пружины из ленты малого сечения, так как навивка ленты производится с натяжением и при выводе оправок из витков пружины возникающие силы трения сме щают торцы витков в осевом направлении; невозможность навивки спиральных пружин с малым межвитковым зазором (0,5 мм и менее), так как между навиваемой лентой и внутренними поверхностями оправок, которые по существу являются технологическими прокладками, практически невозможно создать зазор, необходимый для свободного осевого перемещения дополнительных оправок в процессе навивки; отсутствие механизма ориентации паза центральной оправки по отнощению к подающему механизму, что исключает надежност работы навивочного устройства и его автоматизации. Целью изобретения является расширение .технологических возможностей при автоматизации технологических операций изготовления плоских спиральных пружин различных тиюразмеров -с межвитковыми радиальными зазорами от 0,5 мм и менее, повышение производительности и надежности оборудования и улучшение качества изготовляемых пружин. Для этого предлагаемый автомат снабжен установленным на станине тиристорным приводом переменной подачи ленты по заданному закону, связанным через опорную муфту с механизмом подачи ленты, выполненным в виде имеющих возможность взаимодействия подающих и прижимных, роликов и установленным на станине между механизмом правки и механизмом резки и формовки концов пружины. Кроме этого, автомат снабжен навивочным механизмом, состоящим из подвижного в поперечном направлении к подаче ленты навивочного суппорта со шпинделем, на котором смонтировано устройство поворота и ориентации паза оправок относительно направления подачи ленты и соосно установлена цетральная оправка с пазом, А на суппорте навивочного механизма установлена подвижная относительно продольной оси планшайба, кинематически связанная с кулачковым валом. В радиальных пазах план-шайбы установлены ползуны, на которых закреплены плоские пазовые копиры, связанные своими пазами через ролики с формующими инструментами, которые размешены радиально вокруг центральной оправки с пазом по части окружности таким образом, что их формующие поверхности располагаются по спирали. Имеется возможность изменения угла наклона пазов плоских копиров по отношению к продольной оси шпинделя и перемещения ползунов в пазах планшайбы при помощи регулировочных винтов. Шпиндель навивочного механизма последовательно через устройст.во поворота и ориентиации паза оправки, выполненное в виде жестко закрепленной на щпинделе муфты, паз которой соединяется с поворотной шпонкой, связанной толкателем с промежуточным валом, и жестко закрепленного на навивочном суппорте подпружиненного тормоза, имеющего возможность взаимодействия с муфтой через копир, закрепленный на станине, соединен с механизмом поворота и включения шпинделя, установленным на станине соосно шпинделю навивочного механизма. Механизм поворота и включения шпинделя кинематически связан с кулачками кулачкового вала. Между механизмом подачи ленты и навивочным механизмом установлен на станине механизм резки ленты и формов концов пружины, вьшолненный в виде двух установленных друг против и связанных через рычаги с кулачковым валом смен ных пуансонов, имеющкх режущие кромки и профили, соответствующие форме кондов пру жины. На фиг. 1 изображена кинематическая схема предложенного автомата; на фиг.2 то же, фронтальный вид, Внутри станины 1 установлен привод 2, включающий электродвигатель 3, клиноременную передачу 4, редуктор 5, связанный цепной передачей 6 с установленным внутри корпуса 7 кулачковым валом 8, на котором закреплены кулачки 9-15. Внутри корпуса 7 установленьг также качающиеся рычаги 16, 17, сельсин- датчи 18 с рычагом 19 и редуктор 20, На корпусе 7 сверху установлен подвижной навивочный суппорт 21, связанный толкателем 22 с кулачком 12. На навивочном суппорте 21 установлена подвижная планшайба 23 с толкателем 24, на которой установлены ползушки 25 и настроечные винты 26, На нолзушках 25 при помощи осей 27 и винтов 28 закреплены плоские пазовые копиры 29, которые через ролики ЗО связаны с формующими инструментами 31, Формующие инструменты размещены радиально вокруг центральной оправки 32 с пазом по части окружности таким образом, что их формующие поверхности располагаются по спирали. Центральная оправка 32 с пазом закреплена на шпинделе 33 навивочного суппорта 21. На другом конце шпинделя 33 жестко закреплена муфта 34 с пазом. На навив очном суппорте 21 закреплен подпружиненный тормоз 35, имеющий возможность взаимодействия с муфтой 34 через копир 36, жест ко закрепленный на корпусе 7. Соосно шпин делю 33 на навивочном суппорте установлен вал 37, внутри которого расположена тяга 38 с поворотной щпонкой 39. Тяга 38 жестко соединена с подвижной подпружиненной муфтой 40, Внутри навивочного суппорта 21 расположен рычаг 41, на который воздействует рычаг 42, жестко закрепленный на валу 43, и вал 44, на котором жестко закреплен направляющий лоток 45. Вал 44 соединен с рычагом 46. За навивочным суппортом 21 соосно валам 37 и 43 установлен на корпусе 7 механизм 47 для поворота и включения шпинделя, который содержит пустотелые горизонтальные валы 48 и 49, соединенные по под вижной посадке с валами 37 и 43. На пустотелом валу 49 закреплена шестерня 50, которая через рейку 51 и шток 52 соединена с кулачком 10, На пустотелом валу 48 закреплена шестерня 53, которая зацеплена с блокшестерней 54, установленной на валу 55., Блок шестерня 54 зацеплена шестерней 56J закрепленной на валу 57, на котором размещена шестреня 58, взаимодействующая с зубчатым сектором 59, Зубчатый сектор через качающийся рычаг 16 связан с кулачком 9, На передней стенке корпуса 7 между центральной оправкой 32 и механизмом 60 подачи ленты установлен механизм 61 резки ленты и формовки концов пружины, состоящий из пуансона 62 и 63 и рычагов 64 и 65, соединенных с кулачками 66 и 67, закрепленными на валу 68, Вал 68 свйзан с кулач: овым валом 8 при помощи шестерен 69-72. Механизм 60 подачи ленты состоит из системы верхкшс и нижних подающих роликоз. Верхние приводные ролики 73 и 74 поджаты к нижним приводным роликам 75 и 76 пружинами 77 и 78 при помощи рычагов 79 и ВО; жзстко закрепленным на кривошипньк валиках 81 и 82. Кз лачок 83 и рукоятка 84 служат для отжимания верхних приводных роликов 73 и 74 при заправке ленты в автомат. Верхние и нижние приводные ролики соединены между собой зубчатыми венцак«1, вьшолненными заодно с роликами. Нижние приводные ролики 75 и 76 находятся в зацеплении с шестерней 85, внутри которой установлены обгонные муфты 86 и 87. Обгонная муфта 86 связана через сменные шестерни 88 и 89 с валом 90, на котором закреплены электромагнитные муфты 91 и 92. Электромагнитная муфта 91 через редуктор 20 обеспечивает связь с тиристорным приводом 93, Обгонная муфта 87 через реечную передачу 94 и толкатель 95 связана с кулачком 15, Механизм 96 правки ленты и кассета 97 со стальной лентой 98 закреплены на передней стенке автомата. Автомат работает следующим образом. При включении электродвигателя 3 вращение передается через клиноременную пеедачу 4, редуктор 5 и цепную передачу 6 кулачковому валу 8 с кулачками 9-15 через шестерни 72, 71, 70, 69 - валу 68 с кулачками 66 и 67, которые по заанной программе сообщают рабочие движеия механизма автомата. Одновременно с ключением электродвигателя 3 включается иристорный привод 93 механизма 60 поачи, который осуществляет прерывистую еременную подачу стальной ленты во врея навивки спиралей. Лента 98 из кассеты 97 проходит через механизм 96 правки ленты между верх ними и нижними подающими роликами механизма 60 подачи. Верхние подающие ролики 73, 74 поджаты к нижним подающим роликам 75, 76 при помощи пружин 77, 78, которые, воздействуя на рычаги 79. 80, поворачивают кривошипные валики 81, 82. Под действием пружин между верхними и нижними подающими роликами создается тяговое усилие, необходимое для перемещения ленты. От кулачка 15 толкателем 95 реечной передачи 94 и обгонной муфтой 87, встроенной в шестерню 85, верхним и нижним подающим роликам сообщается вращательно . Лента по направляющему лотку 45 подается в паз центральной оправки 32 От кулачка 9 через качающийся рычаг 16, зубчатый сектор 59, шестерни 58,56, блок-шестерню 54, шестерню 53 и пустоте лый вал 48 сообщается вращение на часть оборота валу 37. Так как в этот момент поворотная шпонка 39 находится в зацеплеНИИ с муфтой с пазом 34, а тормоз 35 не взаимодействует с копиром 36, то вращение от вала 37 передается шпинделю 33 и центральной оправке 32 с пазом. При вращении центральной оправки внутренний конец пружины загибается. По окончании загиба внутреннего конца пружины вр щение шпинделя 33 перерывается кулачком 10, который при помощи штока 52 с рейкой 51 поворачивает шестерню 5О и пустотелый вал 49. При повороте пустотелого вала поворачивается зацепленный с ним вал 43 с рычагом 42. Этот рычаг, взаимодействуя с рычагом 41, перемещает подпружиненную муфту 40 и соединенную с ней тягу 38 с поворотной шпонкой 39 вправо. При этом поворотная щпонка, поворачиваясь, вЫ ходит из зацепления с муфтой 34. После прекращения вращения шпинделя с центральной оправкой включается электромагнитная муфта 91, а муфта 92 отключается. В этом случае вращение подающих роликов механизма 60 подачи происходит от тиристорного привода 93 через редуктор 20, электромагнитную муфту 91, шестерни 89,88, обгонную муфту 86 и шестерню 85. Подается лента на завивку спиралей пружины. Характеристика подачи ленты задается сельсин-датчиком 18 через рычаг 19 от кулачка 11. Синхронно с подачей ленты от тиристорно го npHLv 4a 93 происходит радиальное разведение формующих инструментов 31 от кулачка 14, который толкателем 24 перемещает планшайбу 23 влево вдоль оси шпинделя. На планшайбе на ползушках 25 закреплены плоские копиры 29, которые взаимодействуют с роликами 30 формующих инструментов 31. При перемещении планшайбы с плоскими копирами влево формующде инструменты радиально расходятся от оси центральной оправки, определяя тем самым габарит и щаг спиралей пружины. Перемещая ползушки в радиальном направлении при помощи винтов 26 и поворачивая плоские копиры относительно осей 27 при помощи винтов 28, можно отрегулировать различные спирали пружины. Во время навивки пружины шпиндель 33с центральной оправкой 32 и муфтой 34свободно вращается вокруг своей оси, а направляюидий лоток 45 следит за вит ками спирали, получай дви/кение от кулачка 13 через качающийся рычаг 17 и рычаг 46, соединенньй с валом 44. После навивки необходимого числа витков пружины отключается электромагнитная муфта 91 и одновременно включается электромагнитная тормозная муфта 92. От кулачка 12 тошсателем 22 навивочный суппорт 21 с формующими инструментами 31, центральной оправкой 32 и направляющим лотком 45 перемещается влево синхронна с перемещением планшайбы 23 из зоны навивки пружины. Одновременно с этим тормоз 35 при помощи копира 36 стопорит муфту 34. От кулачков 66, 67 при помощи рычагов 64,65и пуансонов 62, 63 производится и заг-ибка второго конца пружины, От кулачка 10 при помощи толкателя 2, рейки 51. шестерни 50, пустотелого ла 49, вала 43 с рычагом 42 и рычага 1:„.. во, и поворотная шпонка 39 зацепляется с муфтой 34. После этого цeJiтpaльнaя оправка возвращается в исходное положение от кулачка 9, качающегося рычага 16, зубча 0 ° сектора 59, шестерен 58, 57, блокшестерни 54, шестерни 53, пустотелого вала 48 и вала 37 через муфту 34 и шпиндель 33. После этого навивочный суппорт 21 с центральной оправкой 32, формующими инструментами 31, направляющим лотком 45 и планшайбой 23, возвращаются вправо, в исходное положение. Во время этого перемещения муфта 34 освобождается от тормоза 35, формующие инструменты 31 и направляющей лоток 45 возвращается в исходное положение. В конце хода суппорта 23 готовая пружина выталкивается центральной оправкой 32 и формующими инструментами 31 из зоны навивки и происходит

повторение цикла для навивки следующей пружины.

Формула изобретения

1, Автомат для изготовления плоских спиральных пружин, содержащий установлейные на станине навивочный механизм с центральной оправкой, имеющей продольный паз, механизм мерной резки металлической ленты и формовки концов пружины, приводной кулачковый вал и механизм подачи и правки ленты, отличающийся тем, что, с целью расширения технологических возможностей, улучщения качества изделий и повышения надежности оборудования, он снабжен тиристорным приводом переменной подачи ленты по заданной программе,связанным через обгонную муфту с механизмом подачи ленты, вьшолненным в виде контактирующих подаюЩИ.Х и прижимных роликов и установленным на станине между механизмом правки и механизмом резки ленты и формовки концов пружины, а навивочный механизм включает в себя подвижный в поперечном направлении к подаче ленты навивочный суппорт со шпинделем, на котором смонтировано устройство поворота и ориентации паза оправки относительно направления подачи ленты и соосно установлены оправка и кинематически связанная с кулачковым валом подвижная относительно продольной оси шпинделя планшайба с установленными на ней плоскими пазовыми копирами, соединенными через ролики с подвижными формующими инструменттами, которые размещены радиально вокруг оправки по части окружности таким образом, что и;х формующие поверхности располагаются по спирали, причем шпиндель последовательно через муфту устройства поворота и ориентации паза оправки, механизмповорота и включения шпинделя, устаноаченый на станине соосно шпинделю, и кулисный механизм связан с кулачковым валом на котором закреплен кулачок, связанный 5 с сельсин-датчиком тиристорного привода.

2. Автомат по п.1, отличающийся тем, что, с целью изменения преметров навиваемых пружин, плоские паtO зовые копиры смонтированы на установленных на планшайбе ползунах с возможность радиального перемещения относительно оправки и поворота относительно продольной оси ш:пинделя с помощью регулировочных 15 винтов.

3. Автомат по п.1, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности, механизм резки ленты и формовки концов пружины вьшолнен в виде 20 двух установленных друг против друга на станине и связанных с кулачковым валом пуансонов, имеющих режущие кромки и прбфили, соответствующие форме концов пружины, а устройство поворота и ориентации 2S паза оправки вьтолнено в виде жестко за крепленной на шпинделе муфты, паз которой контактирует с поворотной шгпош :ой, связанной через толкатель с промежуточным валом, соединенным с механизмом включе3f ния и поворота шпинделя и жестко зшфеп,ленного на навивочном суппорте подпружиненного тормоза, взаимодействуюшего с муфтой через копир, закрепленный на станине,

35 Источники информации, принятые во внимание при экспертизе:

1,Авторское свидетельство СССР

№ 124410, кл, В 21 F 3/08, 17,06„57.

2,Авторское свидетельство СССР 0 № 385656 кл. В 21F3/08, 01.03.71.

3,Авторское свидетельство СССР

№ 440191, кл, В 21F 3/08, 11.12.72.

Ш. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плоских спиральных пружин | 1972 |

|

SU440191A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Автомат для изготовления плоских спиральных пружин | 1972 |

|

SU447205A1 |

| Устройство для горячей навивки пружин | 1979 |

|

SU797830A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

Авторы

Даты

1976-11-05—Публикация

1975-04-03—Подача