(54) СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВОГО ПОРРШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ЕЕ ОСНОВЫ (СВЯЗУЮЩЕГО) | 1999 |

|

RU2148604C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ЦИНКА | 2013 |

|

RU2548357C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВОГО ПОРОШКА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2457072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ЦИНКОВОГО ПОРОШКА ДЛЯ АНТИКОРРОЗИОННЫХ КРАСОК И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2393064C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦИНКОВОГО ПОРОШКА | 2009 |

|

RU2484158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ЦИНКОВОГО ПОРОШКА ДЛЯ ПЕРВИЧНЫХ ИСТОЧНИКОВ ТОКА | 2024 |

|

RU2840373C1 |

| ВСЕСОЮЗНАЯ ПЛТЕл .:С-Т?Х1ШЧЕСЕАЯбибл^:отека М-^ | 1971 |

|

SU298437A1 |

| Способ переработки отходов окисленного цинкового порошка | 2019 |

|

RU2718244C2 |

| Способ утилизации жидких хромовых отходов | 2019 |

|

RU2714066C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРСИНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369666C1 |

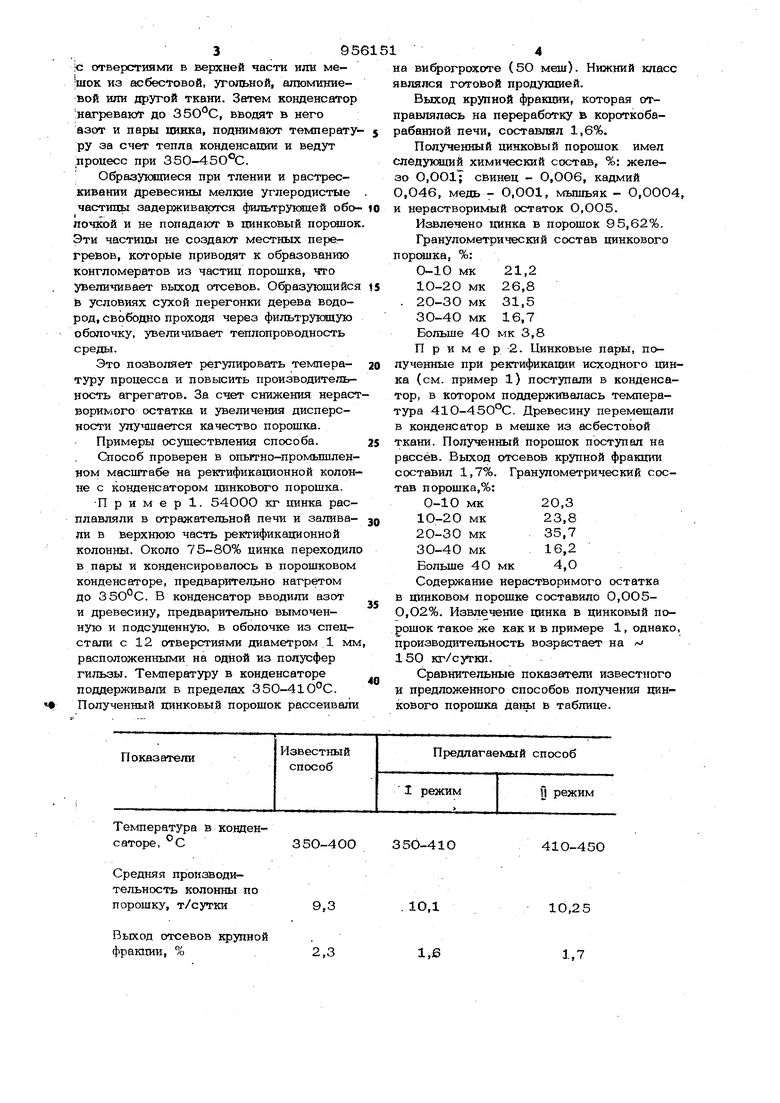

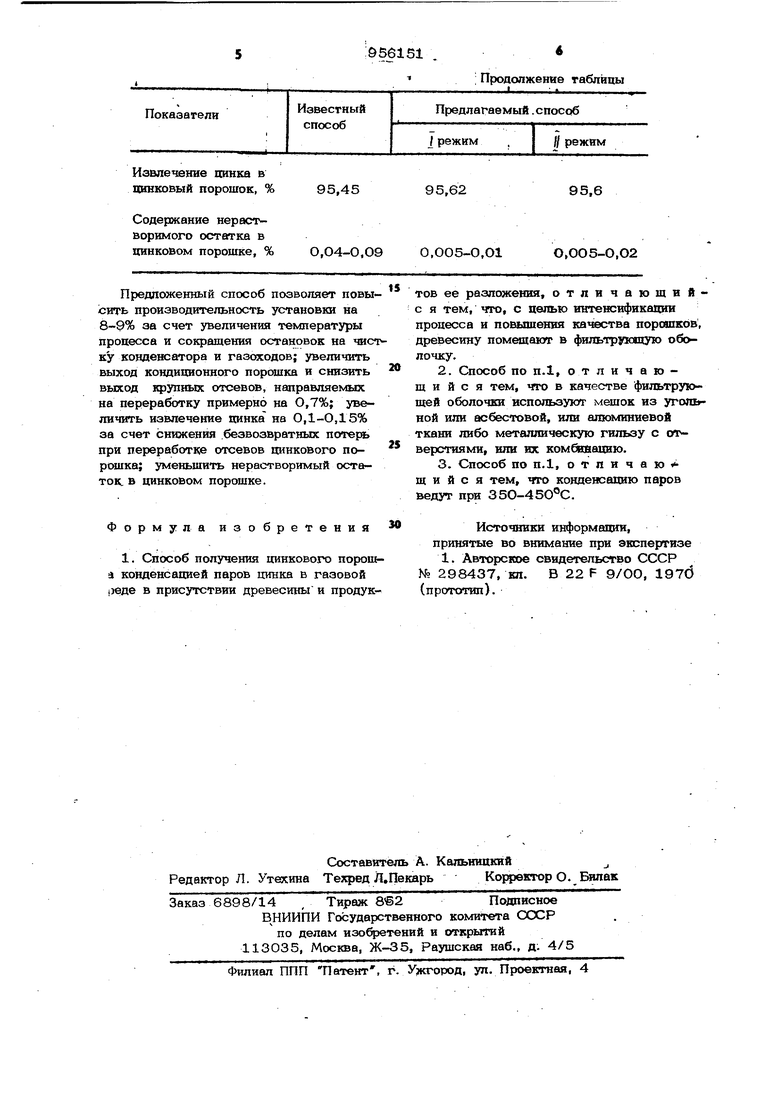

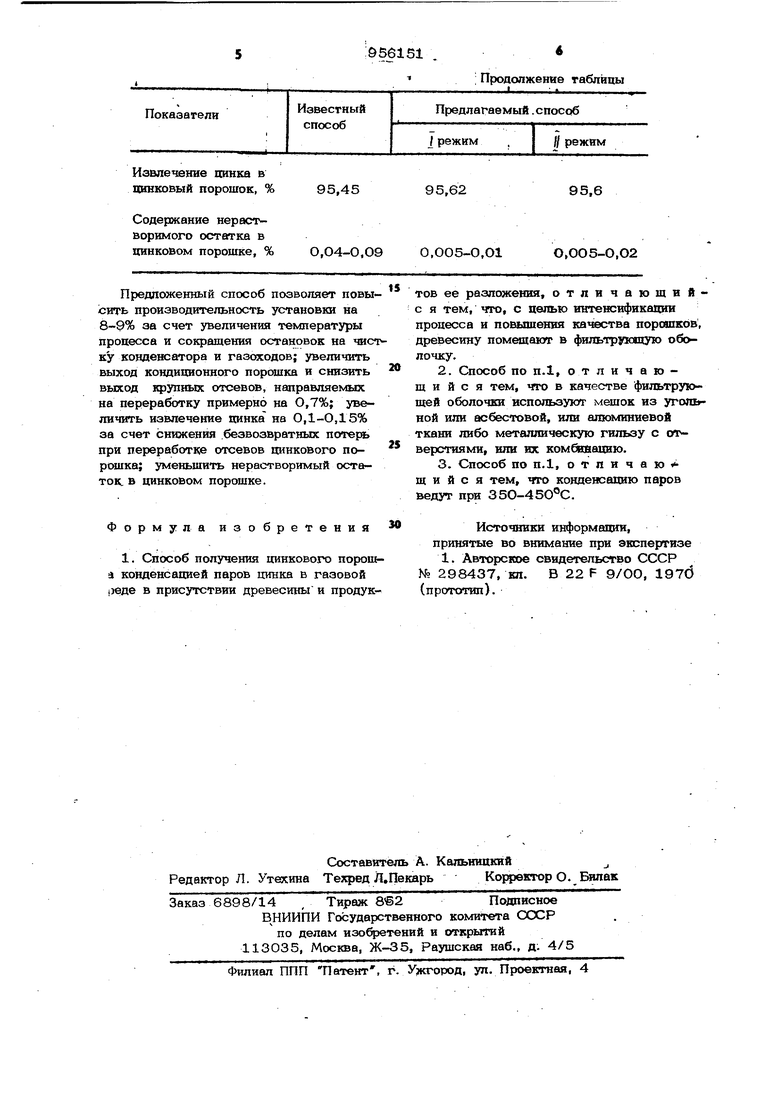

Изобретение относится к области цвет ной Металлургии и, в частности, к спосо бам получения порошков цветных металлов методом испарения и конденсации паров. Известен стГособ получения цинкового порошка конденсацией паров цинка в газовой среде в присутствии древесины н продуктов ее разложения 1 . Недостатками известного способа являются:образование в процессе сухой перегон KTi древесины твердых углеродистых частиц в объеме конденсатора, засоряющих цинковый порошок; неоднородность гранулометрического состава порошка, формирование конгломе ратов из частиц порошка всцедствие тления частиц твердого остатка древесины и локальных перегревов; сложность тонкого регулирования тем пературы и строгое ограничение верхнего температурного предела (),ч1го снижает производительность процессе. Необходимость остановок на чистку 1; соединительной части конденсатора с , трубсшроводом порошка газоходной системы от настылей. Целью нзофетения является интенсификация процесса и повышение качества порошков. Поставленная цель достигается тем, VTQ по предложенному способу получения цинкового порошка конденсацией паров в газовой среде в присутствии продуктов разложения древесины, древесину помешают в фильтрующую оболочку. В качестве фильтрующей оболочки используют мешок из угольной, асбестовой или алюминиевой ткани либо металлическую гильзу с отверстиями или их комбинацию, а конденсацию паров цинка при 350-45О°С. Оюсоб осушествляется следуюш:им образом. В ковденсатор помещают древесину, находящуюся в фильтрующей оболочке. Фильтрующая оболочка представляет , например, металлическую гильзу. 95 отверстиями в верхней части или мешок из асбестовой, угольной, алюминиевой или другой ткани. Затем конденсатор нагревают до , вводят в него азот и пары цинка, поднимают температуру за счет тепла конденсации и ведут .процесс при 350-45О°С. Образукядиеся при тлении и растрескивании древесины мелкие углеродистые частицы задерживаются фильтрующей обопочкой и не попадают в цинковый порсапок Эти частицы не создают местных перегревов, которые приводят к образованию конгломератов из частиц порошка, что увеличивает выход отсевов. Образующийся в условиях сухой перегонки дерева водород, свободно проходя через фильтрующую оболочку, увеличивает теплопроводность среды. Это позволяет регулировать температуру процесса и повысить производительность агрегатов. За счет снижения нераст воримого остатка и увеличения дисперсности улучшается качество порошка. Примеры осуществления способа. Способ проверен в опытно-промьпиленном масштабе на ректификационной колон не с конденсатором цинкового порошка. Пример. 540ОО кг цинка расплавляли в отражательной печи и заливали в верхнюю часть ректификационной колонны. Около 75-80% цинка переходил в пары и конденсировалось в порошковом конденсаторе, предварительно нагретом до 35О°С. В конденсатор вводили азот и древесину, предварительно вымоченную и подсушенную, в оболочке из спецстали с 12 отверстиями диаметром 1 м расположеннъп га на одной из полусфер гильзы. Температуру в конденсаторе поддерживали в пределах 350-410°С. Полученный цинковый порошок рассеивал

Температура в конденсаторе, с

Средняя производительность колонны по порошку, т/сутки

Выход отсевов крупной фракхши, %

41О-450

1О,25 1.7 а виброгрохоте (50 меш). Нижний класс влялся готовой продукцией. Выход крупной фракции, которая отравлялась на переработку в короткобаабанной печи, составлял 1,6%. Полученный цинковый порошок имел ледующий химический состав, %: железо O,OOl7 свинец - 0,006, кадмий ,046, медь - 0,001, мышьяк - 0,0004, нерастворимый остаток О,О05. Извлечено цинка в порошок 95,62%. Гранулометрический состав цинкового орсвика, %: О-10 мк 21,2 1О-20 мк 26,8 . 2О-ЗО мк 31,5 ЗО-4О мк 16,7 Больше 40 мк 3,8 П р и м е р 2. Цинковые пары, полученные при ректификации исходного цинка (см. пример 1) поступали в конденсатор, в котором поддерживалась температура 410-450°С. Древесину перемещали в конденсатор в мешке из асбестовой ткани. Полученный порошок поступал на рассев. Выход отсевсф крупной фракции составил 1,7%. Гранулометрический состав порошка,%: 0-10 мк20,3 10-20 мк23,8 2О-30 мк35,7 30-40 мк16,2 Больше 40 мк4,0 Содержание нерастворимого остатка в цинковом порошке составило 0,О05О,02%. Извлечение цинка в цинковый порошок такое же как и в примере 1, однако, производительность возрастает на 150 кг/сутки. Сравнительные показатели известного и предложенного способов получения цинкового порошка дань в таблице.

Извлечение осинка в цинковый порошок, %

Содержание нерастворимого остатка в цинковом порошке, % Предложенный способ позволяет повы сить производительность установки на 8-9% за счет увеличения температуры процесса и сокращения остановок на чис ку конденсатора и газоходов; увеличить выход кондиционного порошка и снизить выход крупных отсевов, направляемых на переработку примерно на 0,7%; увеличить извлечение цинка на ОД-0,15% за счет снижения безвозвратных потерь при переработке отсевов цинкового порошка; уменьшить нерастворимый остаток, в цинковом порошке. Формула изобретения 1. Способ получения цинкового порош а конденсацией паров цинка в газовой (№де в присутствии древесины и продук

Продолжение таблицы

95,62

95,6

0,005-0.01

О,ОО5-О,О2 тов ее разложения, отличающийс я тем, что, с целью интенсификации процесса и повышения ка юства порошков, древесину пометиают в фильтруияцую оболочку. 2.Способ по П.1, отличающийся тем, что в качестве фильтру1ощей оболочки используют мешок из или асбестовой, или алюминиевой ткани либо металлическую гильзу с от верстиями, или их комбввацию. 3.Способ по п,1, отличаю щ и и с я тем, что конденсацию паров ведут при 35О-450С. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР NO 298437, кл. В 22 F 9/ОО, 197О (прототип).

Авторы

Даты

1982-09-07—Публикация

1979-08-23—Подача