Изобретение относится к области получения металлических порошков, в частности, к области получения ультрадисперсных порошков цинка газофазным методом и может быть использовано в медицине, биологии, как компонент металлоплакирующих смазок, а также в составах холодного цинкования для защиты от коррозии.

Известен способ получения частиц цинка путем термического нагрева и испарения крупного порошка в вакууме (D. Yuvaraj, K.N. Rao, К. Barai. Synthesis of platestacks and microtowers of zinc by thermal evaporation. Solid State Communications 149 (2009) 349-351) в котором крупный цинковый порошок помещают в центр камеры в танталовую лодочку, откачивают камеру до давления 1·10-3 мбар, а пары цинка осаждают на подложку из листа тантала. Данный способ позволяет получать частицы цинка в виде микробашенок длиной 20-60 мкм с шириной у основания до 10 мкм и пакетов шестигранных пластин шириной 1-5 мкм и толщиной 100-400 нм на подложке, но не позволяет получать в непрерывном режиме ультрадисперсный порошок цинка в свободно-насыпном виде, что ограничивает область применения известного способа.

Известен способ получения наночастиц цинка в дуговом разряде с последующей пассивацией и окислением на воздухе (Z.H. Wang, D.Y. Geng, Z. Han, Z.D. Zhang. Characterization and optical properties of ZnO nanoparticles obtained by oxidation of Zn nanoparticles. Materials Letters 63 (2009), 2533-2535). Данный способ позволяет получать наночастицы цинка с оболочкой из оксида цинка и наночастицы оксида цинка на подложке, но не позволяет получать в непрерывном режиме ультрадисперсный порошок цинка в свободно-насыпном виде без оболочки из оксида цинка, что также ограничивает область применения известного способа.

Известен способ получения частиц цинка путем термического нагрева и испарения крупного порошка при температуре 500°С (D. Yuvaraj, K. NarasimhaRao, K.K. Nanda. Effect of oxygen partial pressure on the growth of zinc micro and nanostructures. Journal of Crystal Growth 311 (2009) 4329-4333), в котором крупный цинковый порошок помещают в центр камеры в танталовую лодочку, камеру откачивают, заполняют кислородом, азотом или аргоном при различных давлениях, а пары цинка осаждают на подложку, расположенную над лодочкой. Данный способ позволяет получать в зависимости от вида газа и давления частицы цинка в виде шестигранных микродисков диаметром 1-3 мкм, нановолокон с диаметром 100-200 нм с оболочкой из оксида цинка, микропризм на подложке, но не позволяет получать в непрерывном режиме ультрадисперсный порошок цинка в свободно-насыпном виде без оболочки из оскида цинка, что ограничивает область применения известного способа.

Известен способ получения микропризм металлического цинка путем термического нагрева и испарения крупного порошка при температуре 800°C (W.S. Khan, С. Cao, J. Zhong, Y. Liu, М.A. Iqbal. Synthesis of metallic Zn microprisms, their growth mechanism and PL properties. Materials Letters 64 (2010) 2273-2276), в котором крупный цинковый порошок помещают в центр горизонтальной трубы печки, испаряют, обдувают потоком аммиака и ниже по потоку конденсируют пары цинка на кремниевой подложке при температуре 200-250°C. Данный способ позволяет получать частицы цинка в виде пустотелых микропризм длиной 3-7 мкм и толщиной 900-950 нм на подложке, но не позволяет получать в непрерывном режиме ультрадисперсный порошок цинка в свободно-насыпном виде, ограничивает область применения известного способа.

Известен способ получения микрочастиц цинка при температуре 750°C (W.S. Khan, С. Cao, Z. Usman, S. Hussain, G. Nabi, F.K. Butt, Z. Ali, T. Mahmood, N.A. Niaz. Thermal evaporation and condensation synthesis of metallic Zn layered polyhedral microparticles. Materials Research Bulletin 46 (2011) 2261-2265), в котором крупный цинковый порошок помещают в центр горизонтальной трубы печки, испаряют, обдувают потоком аммиака и ниже по потоку конденсируют пары цинка на стеклянной подложке. Известный способ позволяет получать многослойные многогранные частицы цинка размерами 2-9 мкм вдоль главной оси и 1-7 мкм вдоль вторичной оси на подложке, но не позволяет получать в непрерывном режиме ультрадисперсный порошок цинка в свободно-насыпном виде, что ограничивает область применения известного способа.

Известен способ получения наночастиц цинка путем плазменного напыления в высокочастотной плазме водорода (V.S. Purohit, S. Dey, S.Kr. Bhattacharya, A. Kshirsagar, C.V. Dharmadhikari, S.V. Bhoraskar. ECR plasma assisted deposition of zinc nanowires. Nuclear Instruments and Methods in Physics Research В 266 (2008) 4980-4986). Известный способ позволяет получать частицы цинка в виде нановолокон диаметром 90-120 нм на подложке, но не позволяет получать в непрерывном режиме ультрадисперсный порошок цинка в свободно-насыпном виде, что ограничивает область применения известного способа.

Известен способ получения высокодисперсных порошков металлов (В.Г. Волостнов, Н.В. Волостнов, Патент РФ 2302927, Способ получения высокодисперсных порошков металлов, МПК B22F 9/12, публ. 20.07.2007), относящийся к газофазной технологии получения высокодисперсных и ультрадисперсных порошков металлов, который включает нагрев металла до температуры кипения, испарение, конденсацию пара и осаждение на подложке - рабочей поверхности конденсатора. При испарении всего загруженного металла в бункер загружается новая порция, при этом процесс испарения и конденсации не прерывается. Для изготовления порошка цинка известным способом установку откачивают до давления 10-2 мм/Hg и заполняют азотом, металл используют в виде промышленной «чушки» весом 20-25 кг, процесс проводят при температуре 1200-1600°C. Однако в тексте описания данного способа размеры получаемых частиц цинка не приводятся, а используемый авторами данного способа термин «высокодисперсный» имеет неопределенность. Согласно известному ТУ 1721-002-12288779-2006 на «Порошок цинковый высокодисперсный марки ПЦВД-0, получаемый методом испарения-конденсации», размеры частиц порошка составляют 4-12 мкм (www.coldzinc.ru/zinc.shtml). Анализ описания данного способа дает основание утверждать, что он не позволяет получать в непрерывном режиме ультрадисперсный порошок цинка в свободно-насыпном виде, что ограничивает область применения известного способа.

Известен способ получения ультрадисперсного порошка цинка (М. Vaghayenegar, А. Kermanpur, М.Н. Abbasi, Н. Ghasemi Yazdabadi, Effects of process parameters on synthesis of Zn ultrafine/nanoparticles by electromagnetic levitational gas condensation, Advanced Powder Technology, V. 21, I. 5, 2010, p.556-563), в котором навеску цинка помещают в высокочастотное поле индуктора, нагревают до температуры плавления, испаряют, конденсируют пары металла восходящим потоком холодного инертного газа и улавливают образовавшиеся частицы в барботере, содержащем этанол. Данный способ позволяет получать ультрадисперсный порошок цинка, однако не обеспечивает непрерывный режим его получения, поскольку продолжительность цикла при осуществлении известного способа определяется величиной навески цинка. Кроме того, необходимость использовать навеску цинка высокой чистоты для получения ультрадисперсного порошка металлического цинка без посторонних примесей известным способом ограничивает область его применения. Улавливание частиц цинка в барботере не позволяет получать ультрадисперсный порошок цинка в свободно-насыпном виде, что также ограничивает область применения известного способа.

Известен способ получения ультрадисперсных порошков металлов (А.Н. Жигач, М.Л. Кусков, И.О. Лейпунский, Н.И. Стоенко, В.Б. Сторожев. Получение ультрадисперсных порошков металлов, сплавов, соединений металлов методом Гена-Миллера: история, современное состояние, перспективы. Российские нанотехнологии, т. 7, №3-4, 2012, с. 28-37), в котором в замкнутом ламинарном потоке инертного газа (аргона или гелия) при атмосферном или пониженном давлении испаряют подвешенную и разогреваемую в поле высокой частоты металлическую каплю, конденсируют пары металла в ультрадисперсные частицы, выносят их из зоны конденсации и улавливают сухими или жидкими фильтрами без соприкосновения с атмосферой. Непрерывность процесса получения ультрадисперсных порошков металлов в известном способе обеспечивают путем непрерывной подачи в каплю проволоки соответствующего металла. Известный способ позволяет получать ультрадисперсный порошок цинка со средним размером частиц около 100 нм.

Известный способ является наиболее близким к предлагаемому способу, однако он не позволяет получать ультрадисперсный порошок цинка в непрерывном режиме с использованием промышленной цинковой проволоки в состоянии поставки. При изготовлении аэрозоля цинка известным способом в подвешенной капле металла происходит накопление присутствующего на поверхности проволоки цинка тугоплавкого неиспаряющегося оксида цинка, что приводит к снижению электропроводности капли и, как следствие, уменьшению поддерживающей электромагнитной силы. Далее происходит падение капли и аварийная остановка процесса получения ультрадисперсного порошка цинка.

Для обеспечения непрерывного режима получения ультрадисперсного порошка цинка известным способом необходимо использовать цинковую проволоку, предварительно очищенную от оксида цинка. Стадия очистки поверхности промышленной проволоки усложняет технологический цикл и ограничивает область применения способа.

Техническим результатом изобретения является обеспечение непрерывного режима получения ультрадисперсного порошка цинка, расширение области применения способа и получение товарного продукта в виде ультрадисперсного порошка цинка в свободно-насыпном состоянии.

Технический результат достигается предлагаемым способом получения ультрадисперсного порошка цинка, в котором согласно изобретению подают промышленную цинковую проволоку в высокочастотное поле противоточного индуктора, разогревают цинковую проволоку до температуры ее плавления и образования на ее конце капли, подвешивают и испаряют каплю расплавленного цинка в пространстве между витками противоточного индуктора в нисходящем ламинарном потоке газа-восстановителя или смеси инертного газа с газом-восстановителем, конденсируют пары цинка в том же потоке газа и улавливают частицы цинка фильтром. В качестве газа-восстановителя используют водород, а промышленную цинковую проволоку используют в состоянии поставки.

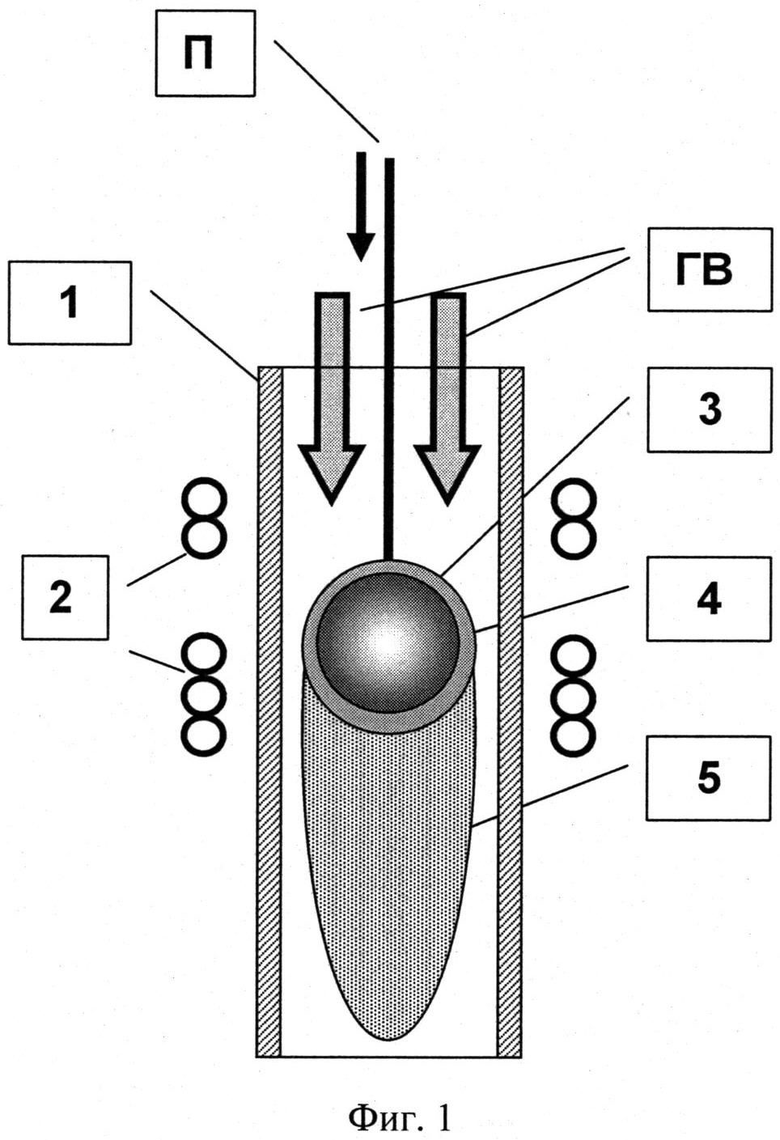

Осуществление предлагаемого способа получения ультрадисперсных частиц цинка показано на фиг.1. Внутри трубки 1 из прозрачного термостойкого диэлектрического материала, например кварца или стекла типа Пирекс, организуют нисходящий ламинарный поток газа-восстановителя (ГВ). Сверху внутрь трубки 1 вводят цинковую проволоку П. В высокочастотном поле противоточного индуктора 2 проволоку разогревают до температуры плавления и обеспечивают образование капли 3 расплавленного металла. Бесконтактно подвешивают каплю 3 расплавленного металла внутри трубки между витками противоточного индуктора и обеспечивают испарение металла с поверхности капли. При температуре расплавленной капли обеспечивают химическую реакцию газа-восстановителя с оксидом цинка на поверхности капли в процессе обтекания ее газом-восстановителем и непрерывно удаляют продукты этой реакции тем же потоком газа-восстановителя.

Подпитку испаряющейся капли осуществляют непрерывной подачей сверху цинковой проволоки. В качестве цинковой проволоки используют промышленную цинковую проволоку в состоянии поставки без предварительной очистки ее от поверхностного оксида.

Частицы цинка улавливают фильтром и получают товарный продукт в виде ультрадисперсного порошка цинка в свободно-насыпном состоянии.

Осуществление предлагаемого способа получения ультрадисперсных частиц цинка поясняется следующими фигурами.

Фиг.1. Схема устройства для осуществления предлагаемого способа получения ультрадисперсного порошка цинка. П - цинковая проволока, ГВ - непрерывный поток газа-восстановителя, 1 - трубка из прозрачного термостойкого диэлектрического материала, 2 - противоточный индуктор, 3 - капля расплавленного металла (цинка), 4 - тугоплавкий оксид цинка на поверхности капли, 5 - зона охлаждения и конденсации.

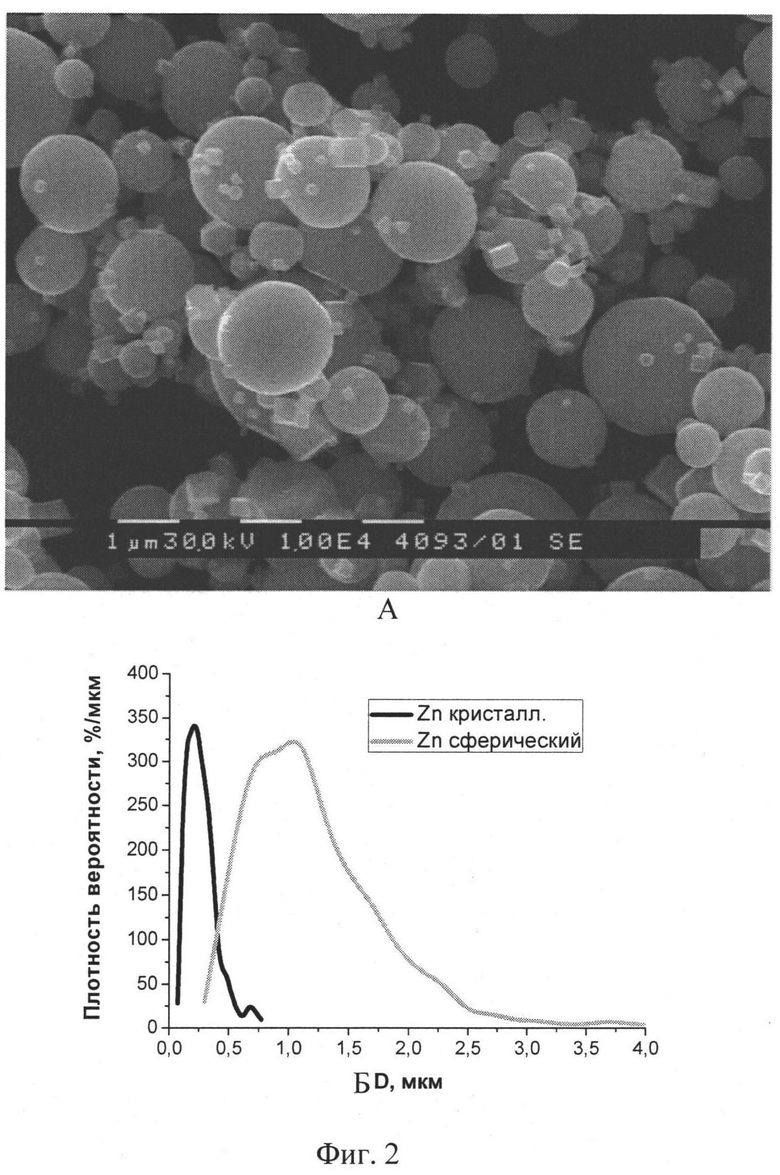

Фиг.2. Типичное изображение частиц цинка, полученных предлагаемым способом в условиях Примера 1 (А), и их распределение по размерам (Б).

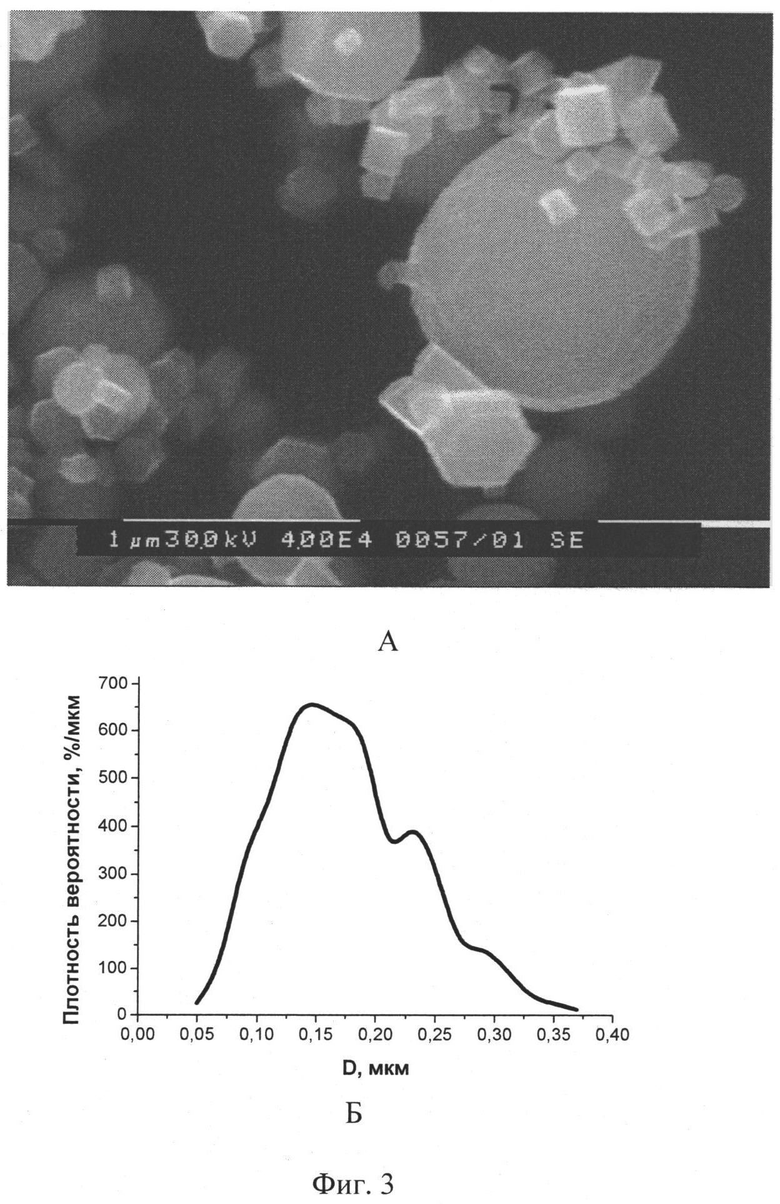

Фиг.3. Типичное изображение частиц цинка, полученных предлагаемым способом в условиях Примера 2 (А), и их распределение по размерам (Б).

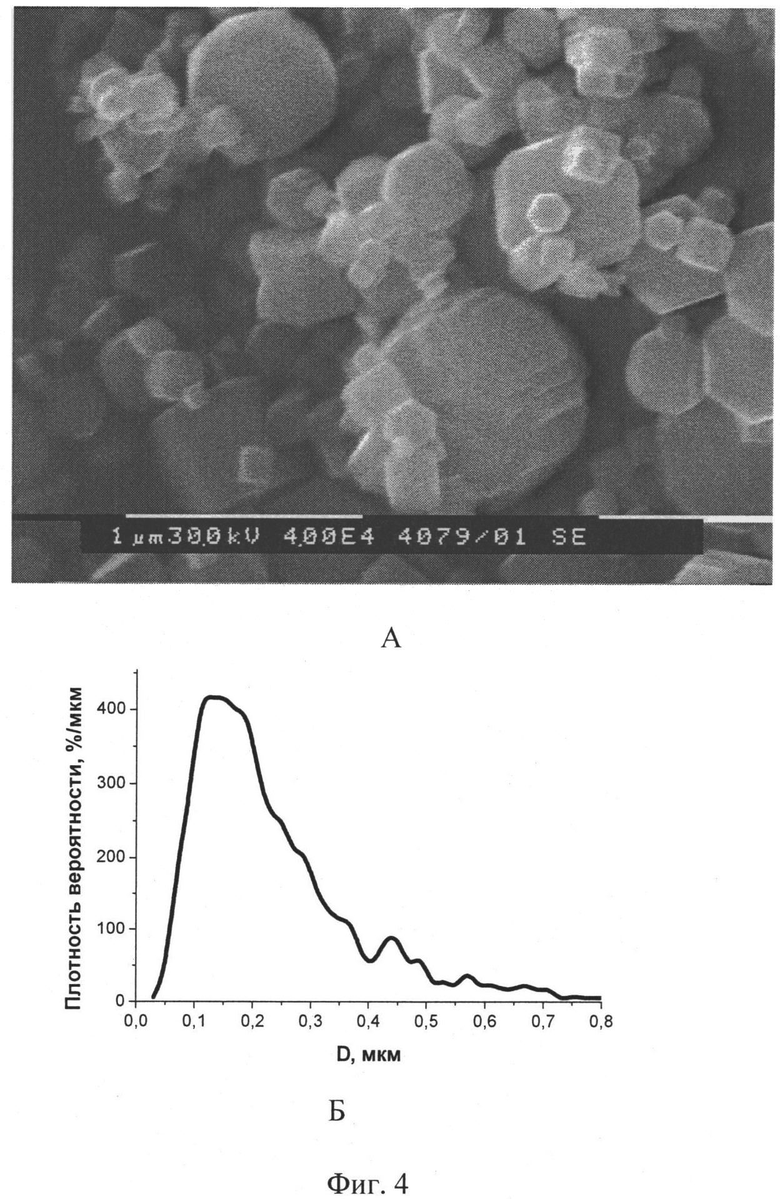

Фиг.4. Типичное изображение частиц цинка, полученных предлагаемым способом в условиях Примера 3 (А), и их распределение по размерам (Б).

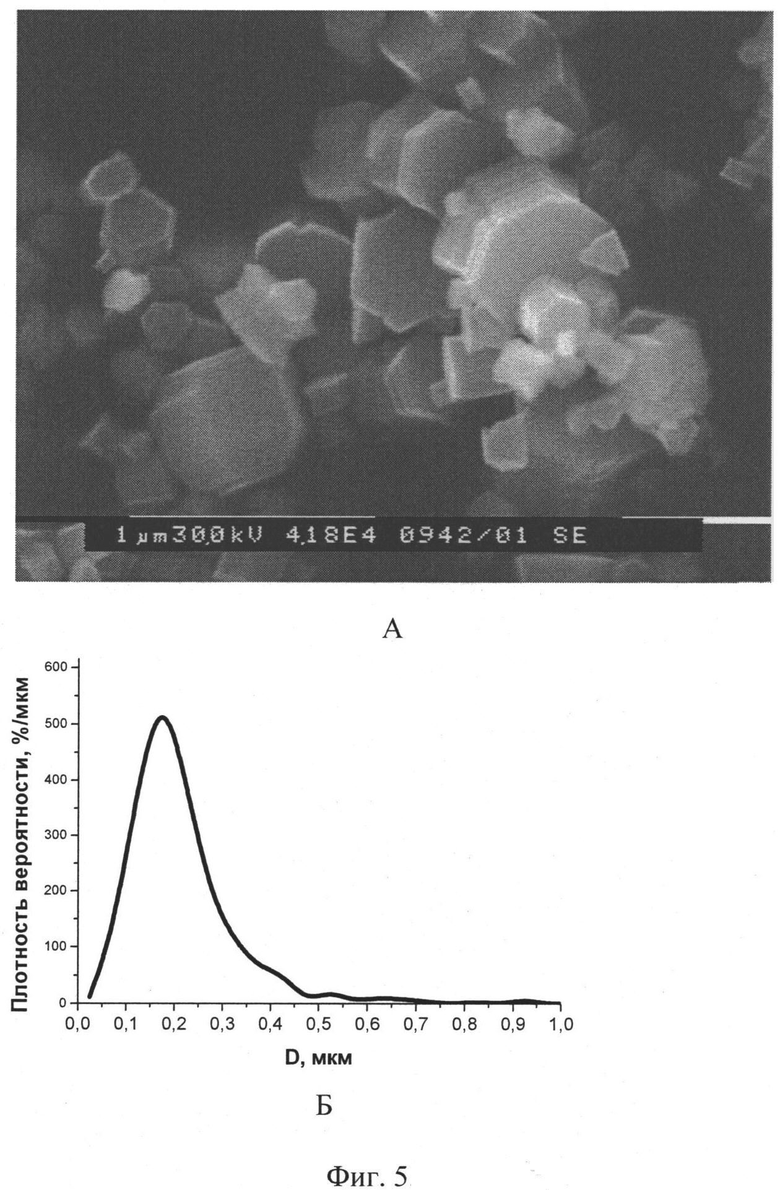

Фиг.5. Типичное изображение частиц цинка, полученных предлагаемым способом в условиях Примера 4 (А), и их распределение по размерам (Б).

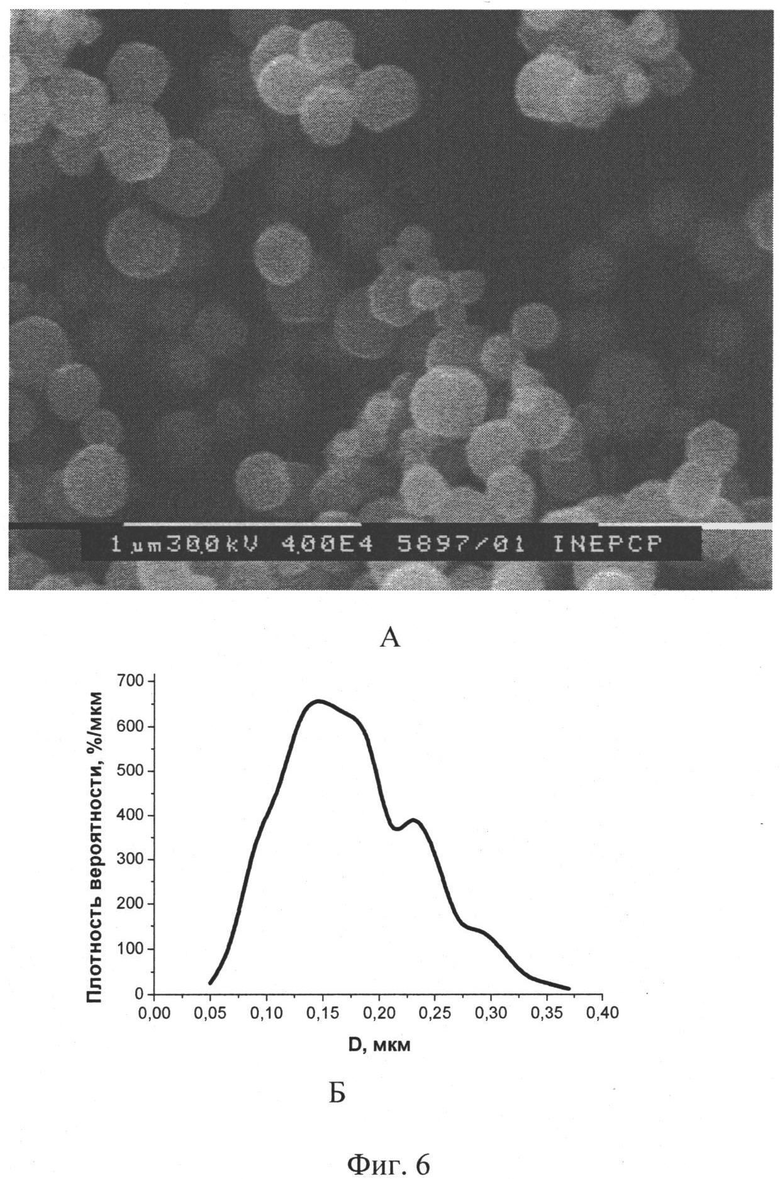

Фиг.6. Типичное изображение частиц цинка, полученных предлагаемым способом в условиях Примера 5 (А), и их распределение по размерам (Б).

Осуществление изобретения иллюстрируется следующими примерами.

Пример 1.

При осуществлении предлагаемого способа цинковую проволоку вводят со скоростью 20,3 г/ч внутрь кварцевой трубки внутренним диаметром 14 мм. В качестве газа-восстановителя используют смесь аргона и водорода с относительной объемной концентрацией последнего в смеси 9,1%. Абсолютное давление газа-восстановителя внутри кварцевой трубки поддерживают равным 105 Па, при этом расход газа-восстановителя поддерживают равным 1,2·10-4 норм.м3/с.

Получаемый продукт представляет собой смесь частиц цинка сферической формы и частиц, имеющих кристаллическую огранку.

Распределение частиц цинка по размеру имеет бимодальный характер, при этом средний размер сферических частиц составляет <D>=1,24 мкм, средиемассовый размер частиц составляет <D>m=3,17 мкм. Средний и среднемассовый размер частиц, имеющих кристаллическую огранку, составляет соответственно <D>=0,27 мкм и <D>m=48 мкм.

Типичное изображение частиц цинка, полученных предлагаемым способом, и их распределение по размерам приведены на фиг.2.

Пример 2.

При осуществлении предлагаемого способа цинковую проволоку вводят со скоростью 20,3 г/ч внутрь кварцевой трубки внутренним диаметром 14 мм. В качестве газа-восстановителя используют смесь аргона и водорода с относительной объемной концентрацией последнего в смеси 28%. Абсолютное давление газа внутри кварцевой трубки поддерживают равным 0,5·105 Па, при этом расход газа-восстановителя поддерживают равным 9,5·10-5 норм.м3/с.

Получаемый продукт представляет собой смесь частиц цинка сферической формы и частиц, имеющих кристаллическую огранку.

Распределение частиц по размеру в отличие от Примера 1 имеет одномодальный характер, при этом средний размер частиц составляет <D>=0,344 мкм, среднемассовый размер частиц составляет <D>m=1,27 мкм. Удельная поверхность порошка, измеренная методом БЭТ по адсорбции азота, составляет около 2,2 м2/г.

Типичное изображение частиц цинка, полученных описанным способом, и их распределение по размерам приведено на фиг.3.

Пример 3.

При осуществлении предлагаемого способа цинковую проволоку вводят со скоростью 20,3 г/ч внутрь кварцевой трубки внутренним диаметром 14 мм. В качестве газа-восстановителя используют чистый газообразный водород. Абсолютное давление газа-восстановителя внутри кварцевой трубки поддерживают равным 0,5·105 Па, при этом расход газа-восстановителя поддерживают равным 4·10-4 норм.м3/с.

Получаемый продукт представляет собой порошок из частиц цинка, имеющих преимущественно кристаллическую огранку.

Распределение частиц по размеру имеет одномодальный характер, при этом средний размер частиц составляет <D>=0,24 мкм, среднемассовый размер частиц составляет <D>m=0,56 мкм. Удельная поверхность порошка, измеренная методом БЭТ по адсорбции азота, составляет около 3,5 м2/г.

Типичное изображение частиц цинка, полученных предлагаемым способом, и их распределение по размерам приведено на фиг.4.

Пример 4.

При осуществлении описанного способа цинковую проволоку вводят со скоростью 20,3 г/ч внутрь кварцевой трубки внутренним диаметром 14 мм. В качестве газа-восстановителя используют чистый газообразный водород. Абсолютное давление газа-восстановителя внутри кварцевой трубки поддерживают равным 0,25·105 Па, при этом расход газа-восстановителя поддерживают равным 2,5·10-4 норм.м3/с.

Получаемый продукт представляет собой порошок из частиц цинка, имеющих кристаллическую огранку.

Распределение частиц по размеру имеет одномодальный характер, при этом средний размер частиц составляет <D>=0,21 мкм, среднемассовый размер частиц составляет <D>m=0,77 мкм. Удельная поверхность порошка, измеренная методом БЭТ по адсорбции азота, составляет около 5 м2/г.

Типичное изображение частиц цинка, полученных описанным способом, и их распределение по размерам приведено на фиг.5.

Пример 5.

При осуществлении описанного способа цинковую проволоку вводят со скоростью 27,1 г/ч внутрь кварцевой трубки внутренним диаметром 14 мм. В качестве газа-восстановителя используют смесь гелия и водорода с относительной объемной концентрацией последнего в смеси 33%. Абсолютное давление газа-восстановителя внутри кварцевой трубки поддерживают равным 0,25·105 Па, при этом расход газа-восстановителя поддерживают равным 1,95·10-4 норм.м3/с.

Получаемый продукт представляет собой порошок из частиц цинка, имеющих преимущественно близкую к сферической форму.

Распределение частиц по размеру имеет одномодальный характер, при этом средний размер частиц составляет <D>=0,175 мкм, среднемассовый <D>m=0,230 мкм.

Типичное изображение частиц цинка, полученных описанным способом, и их распределение по размерам приведено на фиг.6.

Приведенные примеры показывают, что при осуществлении изобретения получают ультрадисперсный порошок цинка.

Осуществление предлагаемого способа позволяет реализовать непрерывный процесс получения ультрадисперсного порошка цинка из промышленной (в состоянии поставки) цинковой проволоки, расширить область применения способа и получить товарный продукт в виде ультрадисперсного порошка цинка в свободно-насыпном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ПОКРЫТЫХ СЛОЕМ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2397045C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ИМЕЮЩИХ ПЛОТНОЕ ДИЭЛЕКТРИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2397046C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ТИТАНА | 2018 |

|

RU2707596C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| Способ получения гексафторида вольфрама | 2023 |

|

RU2830120C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2770102C1 |

| Способ получения нанокристаллического порошка кремния | 2021 |

|

RU2777468C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ СПЛАВОВ | 2013 |

|

RU2533622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

Изобретение относится к получению ультрадисперсного порошка цинка. Способ включает подачу цинковой проволоки в непрерывный ламинарный поток газа с разогревом ее в высокочастотном поле противоточного индуктора до температуры плавления и образованием на конце проволоки расплавленной капли, подвешенной в поле упомянутого индуктора, испарение обтекаемой ламинарным потоком газа расплавленной капли с конденсацией паров в частицы металлического цинка, их вынос, охлаждение и улавливание фильтром. В качестве непрерывного ламинарного потока газа используют нисходящий поток газа-восстановителя, состоящий из водорода или его смеси с инертным газом и обеспечивающий восстановление тугоплавкого оксида цинка до металла на поверхности капли. Обеспечивается непрерывный процесс получения ультрадисперсного порошка цинка в свободно-насыпном состоянии. 6 ил., 5 пр.

Способ получения ультрадисперсного порошка цинка, включающий подачу цинковой проволоки в непрерывный ламинарный поток газа с разогревом ее в высокочастотном поле противоточного индуктора до температуры плавления и образованием на конце проволоки расплавленной капли, подвешенной в поле упомянутого индуктора, испарение обтекаемой ламинарным потоком газа расплавленной капли с конденсацией паров в частицы металлического цинка, их вынос, охлаждение и улавливание фильтром, отличающийся тем, что в качестве непрерывного ламинарного потока газа используют нисходящий поток газа-восстановителя, состоящий из водорода или его смеси с инертным газом и обеспечивающий восстановление тугоплавкого оксида цинка до металла на поверхности капли.

| ЖИГАЧ А.Н., Получение ультрадисперсных порошков металлов, сплавов, соединений металлов методом Гена-Миллера: история, современное состояние, перспективы, Российские нанотехнологии, том.7, N3-4, 2012, с.28-37 | |||

| RU 2011152724 A, 27.06.2013 | |||

| VAGHAYENEGAR M | |||

| и др., Effects of process parameters on synthesis of Zn ultrafine/nanoparticles by |

Авторы

Даты

2015-04-20—Публикация

2013-07-03—Подача