1

. Изобретение относится к области пай.ки.

Известно устройство для сжатия плоских деталей при нагреве, преимущественно для пайки алюминиевых пластинчато ребристых тёплообменникоЁ Л.

Устройство содержит прижимные плиты, вьшолненные из материала сжимаемых деталей, горизонтальные силовые балки и соединенные с ними вертикаль- ю ные силовые балки. Силовые балки выполнены биметаллическими с развитой поверхностью соприкосновения внутренних и наружных элементов. Сйин из элементов, вьшолняющий роль компенсатора раз-is личия термических расширений сжимаемых деталей и устройства, вьшолнен из материала сжимаемых деталей, а другой элемент, вьшолняющий роль силовой балки, - из материала с КТР меньшим, чем 20 у материала сжимаемых деталей. Этот элемент может быть выполнен в видег стального сильфона с кольцевыми и спиральными гофрами, волнообразно изогну. . 2

тых стержней или цилиндрических пружин. Это устройство обеспечивает свобо-j ду расширения нагреваемых деталей по длине, ширине и высоте.

Недостатком устройства является сложность конструкции силовых балок, что повьЕпает трудоемкости изготовления. Прижимные плиты, выполненные из материала сжимаемых деталей (алюминия) при нагреве подвергаются короблению как От усилий сжатия пакета, так и от температурных воздействий. Поэтому устройство недостаточно надежно в экс-, плуатации и недолговечно.

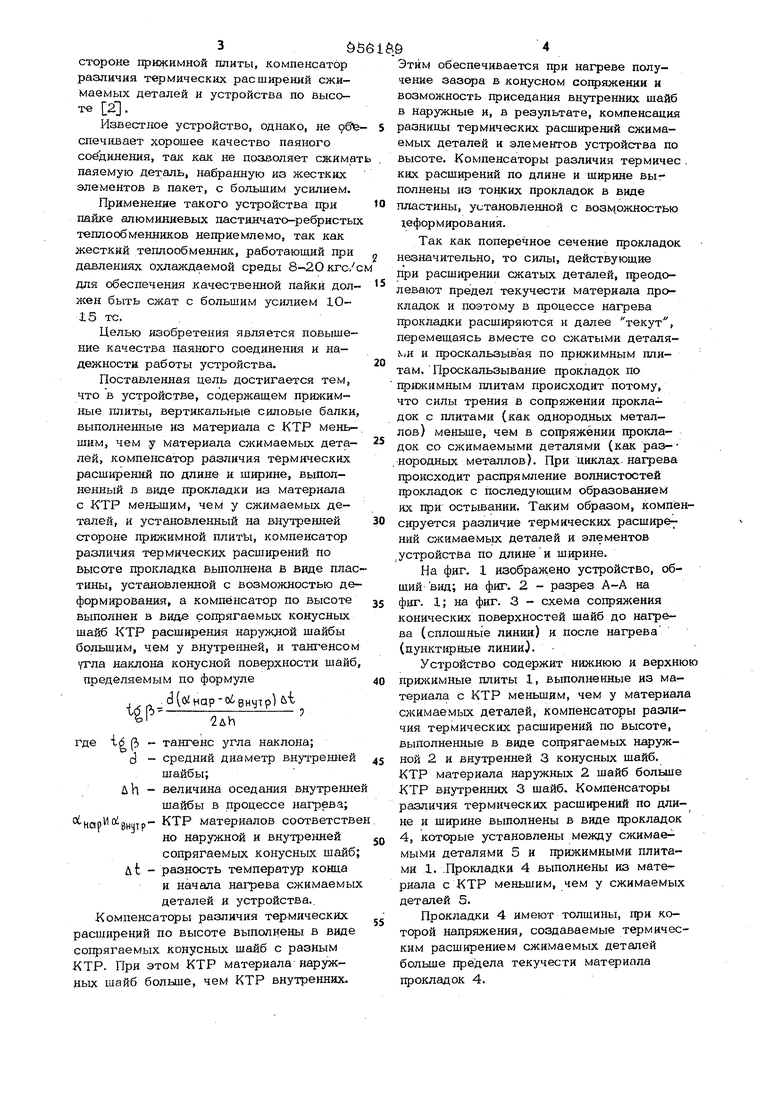

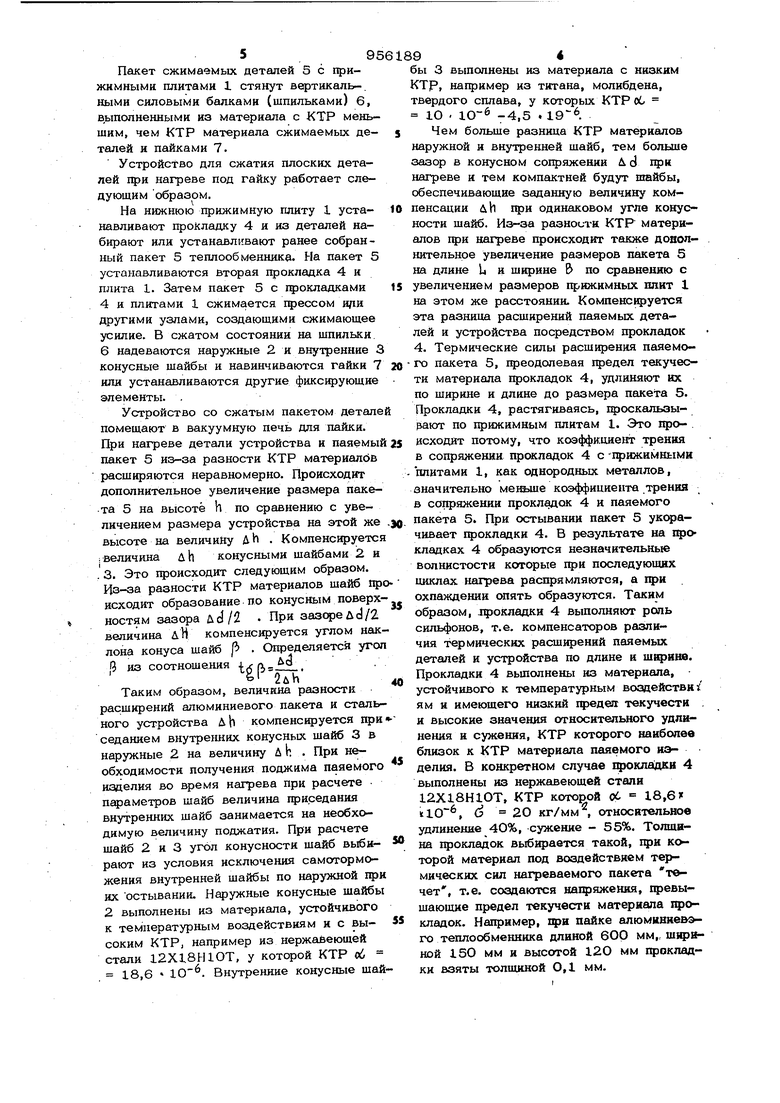

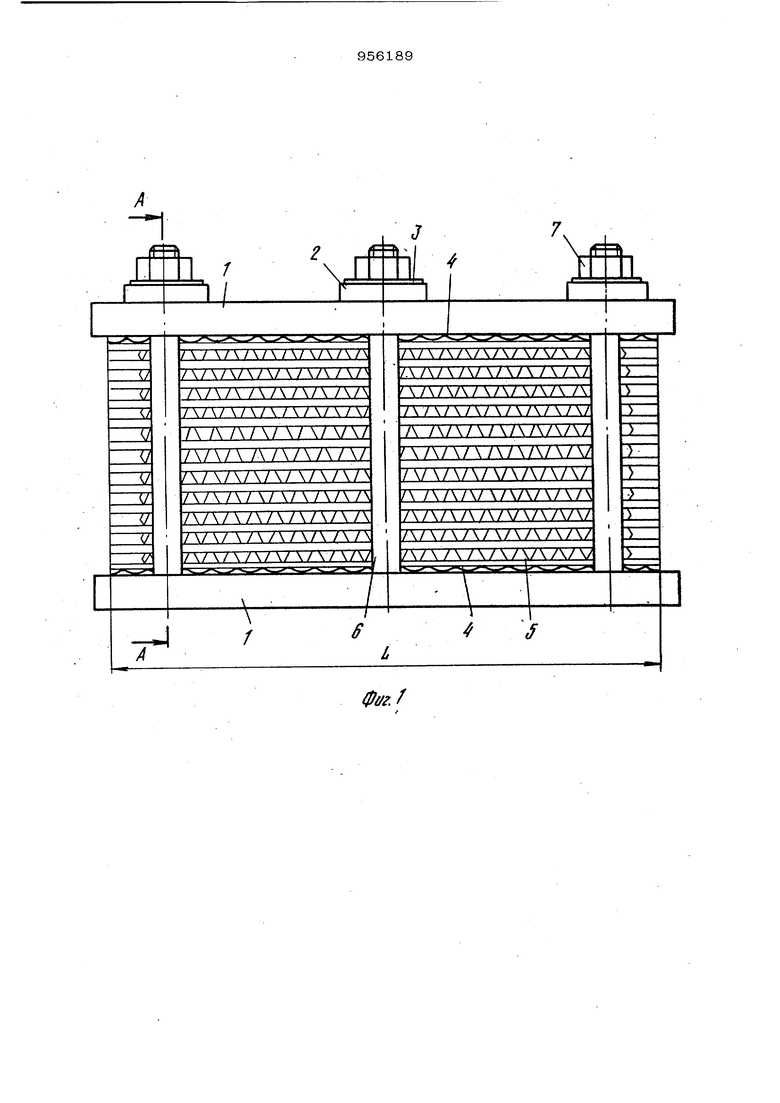

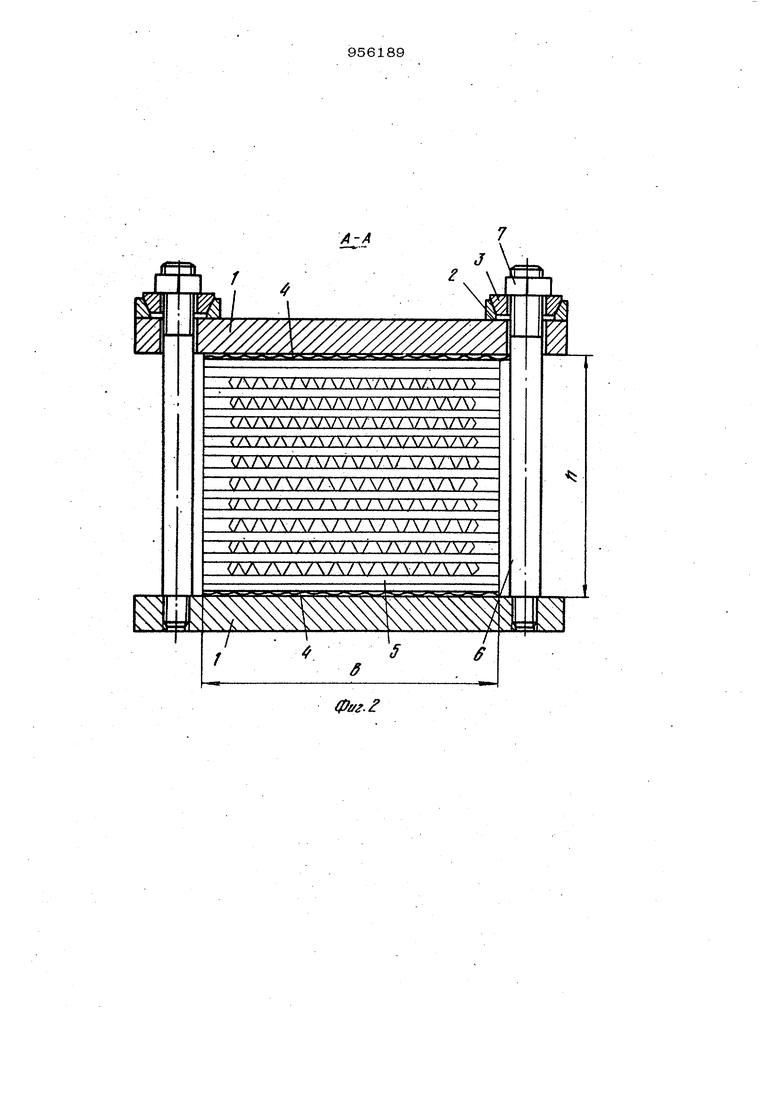

Известно устройство для сжатия деталей под пайку, содержащее прижимные плиты и вертикальные балки из материала с КТР меньшим, чем у материала сжимаемых деталей, компенсатор различия термических расширений сжимаемых деталей и устройства по длине и ширине, выполненный в виде прокладки из материала с КТР меньшим чем у сжимаемых деталей, и устано зленный на внутренней прижимной плиты, компенсатор различия термических расширений сжимаемых деталей и устройства по высоте 2 . Известное устройство, однако, не об спечивает хорошее качество паяного соединения, так как не поаволяет сжима паяемую деталь, набранную из жестких элементов в пакет, с большим усилием. Применение такого устройства при пайке алюминиевых пастинчато-ребристы теплообменников неприемлемо, так как жесткий теплообменник, работающий при давлениях охлаждаемой среды 8-2Окго/ для обеспечения качественной пайки должен быть сжат с большим усилием 1015 тс. Целью изобретения является повышение качества паяного соединения и надежности работы устройства. Поставленная цель достигается тем, что в устройстве, содержащем прижимные плиты, вертикальные силовые балки выполненные из материала с КТР меньшим, чем -У материала сжимаемых деталей, компенсатор различия термических расширений по длине и ширине, выполненный в виде прокладки из материала с КТР меньшим, чем у сжимаемых деталей, и установленный на вIiyтpeнjн:eй стороне прижимной плитЫ, компенсатор различия термических расширений по высоте прокладка выполнена в ввде плас тины, установленной с возможностью деформирования, а компенсатор по высоте выполнен в виде сопрягаемых конусных шайб КТР расширения наруждой шайбы большим, чем у внутренней, и тангенсом угла наклона конусной поверхности шайб пределяемым по формуле , .d(oiHap-o6BHy7p)ui td : -- 2дЬ где i (Ь - тангенс угла наклона; j - средний диаметр внутренней шайбы; дИ - величина оседания внутре1ше шайбы в процессе нагрева; ° нар °енчтр КТР материалов соответств но наружной и внутренней сопрягаемых конусных шайб U t - разность температур конца и начала HaipeBa сжимаемы деталей и устройства.. Компенсаторы различия термических расширений по высоте выполнены в виде сопрягаемых конусных шайб с разным КТР. При этом КТР материала наружных шайб больше, чем КТР внутренних. Этим обеспечивается при нагреве получение зазора в конусном согфяжении и возможность приседания внутренних шайб в наружные и, в результате, компенсация разницы термических расширений сжимаемых деталей и элементов устройства по высоте. Компенсаторы различия термичес . ких расширений по длине и ширине выполнены из тонких прокладок в виде пластины, установленной с возможностью геформирования. Так как поперечное сечение прокладок незначительно, то силы, действующие при расширении сжатых деталей, преодолевают предел текучести материала прокладок и поэтому в процессе нагрева прокладки расширяются и далее текут, перемещаясь вместе со сжатыми деталя JИ и проскальзывая по прижимным плитам. Проскальзывание прокладок по прижимным плитам происходит потому, что силы трения в сопряжении прокладок с плитами (как однородных металлов) меньше, чем в сопряжении прокладок со сжимаемыми деталями (как раз- нородных металлов). При циклах нагрева происходит распрямление волнистостей прокладок с последующим образованием их щэи остывании. Таким образом, компенсируется различие термических расшире НИИ сжимаемых деталей и элементов ,устройства по длинеи ширине. На фиг. 1 изображ;ено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема сопряжения конических поверхностей шайб до нагрева (сплошные линии) и после нагрева (11ункт1фцые линии). Устройство содержит нижнюю и верхнюю прижимные плиты 1, выполненные из материала с КТР меньшим, чем у материала сжимаемых деталей, компенсаторы различия термических расширений по высоте, выполненные в ввде сопрягаемых наружной 2 и внутренней 3 конусных шайб. КТР материала наружных 2 шайб больше КТР внутренних 3 шайб. Компенсаторы различия термических расширений по длине и ширине выполнены в ввде прокладок 4, которые установлены между сжимаемыми деталями 5 и прижимными плитами 1. .Прокладки 4 выполнены из материала с КТР меньшим, чем у сжимаемых деталей 5. Прокладки 4 имеют толщины, при которой напряжения, создаваемые термическим расширением сжимаемых деталей больше предела текучести материала прокладок 4.

Пакет сжимаемых деталей 5 с прижимными плитами 1 стянут вертикаль-, ными силовыми балками (шпильками) 6, выполненными из материала с КТР меньшим, чем КТР материала сжимаемых деталей и пайками 7.

Устройство для сжатия плоских деталей при нагреве под гайку работает следующим образом.

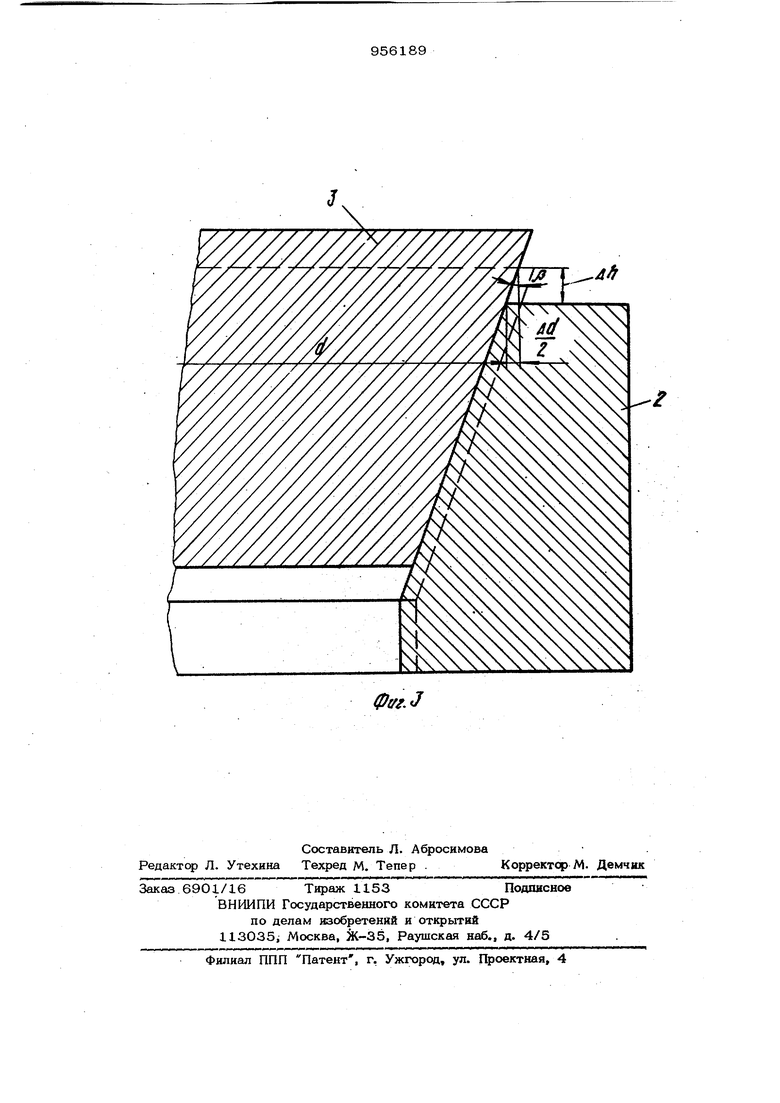

На нижнюю прижимную плиту 1 устанавливают прокладку 4 и из деталей набирают или устанавливают ранее собранный пакет 5 теплообменника. На пакет 5 устанавливаются вторая прокладка 4 и плита I. Затем пакет 5 с грокладками 4 и плитами 1 сжимается тфессом иди другими узлами, создающими сжимающее усилие. В сжатом состоянии на шпильки. 6 надеваются наружные 2 и внутренние 3 конусные шайбы и навинчиваются гайки 7 20 или устанавливаются другие фиксирующие элементы. . Устройство со сжатым пакетом детале помещают в вакуумную печь для пайки. При нагреве детали устройства и паяемый пакет 5 из-за разности КТР материалов расширяются неравномерно. Происходит дополнительное увеличение размера пакета 5 на высоте h по сравнению с увеличением размера устройства на этой же высоте на величину ДЬ . Компенсируется .величина дЬ конусными шайбами 2 и 3 Это происходит следующим образом. Из-за разности КТР материалов шайб пр исходит образование по конусным поверхностям зазора ud/2 . При 3a30peud/2 величина дН компенсируется углом наклона конуса шайб . Определяется угол J3 из соотношения п,-.°, 2лЬ Таким образом, величина разности расширений алюминиевого пакета и стального устройства дЬ компенсируется при седанием внутре1ших конусных шайб 3 в наружные 2 на величину Д Ь . При необходимости получения поджима паяемого изделия во время нагрева при расчете ПЕфаметров шайб величина щзиседания внутренних шайб занимается на необходимую величину поджатия. При расчете шайб 2 и 3 угол конусности шайб выбирают из условия исключения самоторможения внутренней шайбы по наружной при их остывании. Наружные конусные шайбы 2 выполнены из материала, устойчивого к температурным воздействиям и с высоким КТР, например из нержавеющей стали 12Х18Н10Т, у которой КТР об 18,6 10. Внутренние конусные шайбы 3 выполнены из материала с низким КТ.Р, например из титана, молибдена, твердого сплава, у которых КТР оС 1О . 1О-6 -4,5 . 196 Чем больше разница КТР материалов наружной и внутренней шайб, тем больше зазор в конусном сопряжении Д d при нагреве и тем компактней будут шайбы, обеспечивающие заданную величину компенсации { гфи одинаковом угле конусности щайб. Из-за разности КТР материалов при нагреве происходит также довол- нительнре увеличение размеров пакета 5 на длине I, и ширине & по сравнению с

увеличением размеров прижимных плит 1 на этом же расстоянии. Компенс|фуется эта разница расширений паяемых деталей и устройства посредством прокладок 4. Термические силы расширения паяемопакета 5, преодолевая щзедел текучести материала прокладок 4, удлиняют их по ширине и длине до размера пакета 5. Прокладки 4, растягиваясь, вроскальзыэают по прижимным плитам I. Это про- . исходит потому, что коэффициент треная в сопряжении прсжладок 4 с -1фижимными плитами 1, как однородных металлов, значительно меныые коэффициента тренкя в сопряжении прокладок 4 и паяемого пакета 5. При остывании пакет 5 укорачивает дрокладки 4. В результате на про кладках 4 образуются незначительные волнистости которые при последующих шишах нагрева распрямляются, а прл охлаждении опять образуются. Таким образом, лфокладки 4 выполняют роль сильфонов, т.е. компенсаторов различия термических расширений паяемых деталей и устройства по длине и ш{финв. Прокладки 4 вьшолнены ii3 материала, устойчивого к температурным воздействие ям и имеющего низкий гфедеп текучести . и высокие значения относительного удлинения и сужения, КТР которого наиболее близок к КТР материала паяемого изделия. В конкретном случае щюкладкн 4 выполнены из нержавеющей стали 12Х18Н10Т, КТР которой об 18,6) itlO, d 20 кг/мм , относительное удлинение 40%, сужение - 55%. Толщина прокладок выбирается такой, . которой материал под воздействием термических сил нагреваемого пакета течет, т.е. создаются на1фяжения, гфевышающие предел текучести материала прокладок. Например, пря пайке алюминиевого теплообменника длиной 6OQ мм, Ш1ФИной 150 мм и высотой 120 мм прокладки взяты толщиной О,1 мм. 79 Прнлсимные плиты 1 выполнены из ма териалов, устойчивых к короблению при высоких температурах, например из титановых сплавов или жаропрочньк сталей, например, 2ОХ13, 30X13 с относитель но низким КТР. Балки б выполнены из нержавеющей жаростойкой стали 12Х18Н10Т, имеющей высокий КТР. Выполнение прюкимных плит из материал с относительно низким КТР, а блока с высоким КТР обуславливает уменьшение величш1ы Д h различия термических расширений сжимаемых деталей и устройств влияющей на параметры { А и d ) конус. ных шайб. Предложенное устройство позволяет сжимать пакет пластинчато-ребристого теплообменника с большим усилием 1О15 тс, что позволяет повысить качество паяемого соединения. Конструкция устройства упрощена, надежность в работе повышена за счет применения простых в изгчэтовлении компенсаторов многократного использования. Формула изобретения Устройство для слсатия деталей на пайке, преимущественно алюминиевых пластинчато-ребристых теплообменников, содержащее прижимные плиты и вертикальные балки, вьшолненные из материала с коэффициентом термического расШ1фения, меньшим, чем у материала сжимаемых деталей, компенсатор - различия термических расш1фе1-шй по длине и шири не, вьшолненный в виде прокла,цки из 98 материала с коэффициентом термического расширения меньшим, чем у сжимаемых деталей, и установленный на внутренней стороне прижимной плиты, компенсатор различия термических расширений по высоте, отличающееся тем, что, с целью повышения качества паяного соединения и надежности работы устройства, прокладка выполнена в виде пластины, установленной с возможностью деформирования, а компенсатор по высоте выполнен в виде сопрягаемых конусных шайб с коэффициентом термического расширения у наружной шайбы большим, чем у внутре1шей, и тангенсом угла наклона конусной поверхности шайб, определяемым по формуле а(о| нар внутр) 2лНгде td 3 - тангенс угла наклона; - средний внутренний диаметр шайбы; д h - величина оседания внутренней шайбы в процессе нагрева; oi gpUo/, - коэффициенты термического расщ|фения материалов наружной и внутренней сопрягаемых конусных шайб; it - разность температур конца-и начала нагрева сжимаемых деталей и устройства. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №701006, кл. В 23 К З/ОО, 11.10.76. 2.Патент Англии № 135О154, кл. В 3 Г, 18.04.73 (прототип).

Фиг

/I-А

.) ) )

/

( ( / )

/ / / / /7 ( /

Z./

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для фиксации деталей под пайку | 1984 |

|

SU1143542A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

SU1780478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНОЙ КОНСТРУКЦИИ | 1998 |

|

RU2156181C2 |

| Способ пайки теплообменника | 2018 |

|

RU2694410C1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Устройство для неразъемного соединения деталей | 1982 |

|

SU1060367A1 |

| Способ пайки труб из металла с различными коэффициентами термического расширения | 1976 |

|

SU579110A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294404C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

Авторы

Даты

1982-09-07—Публикация

1980-01-31—Подача