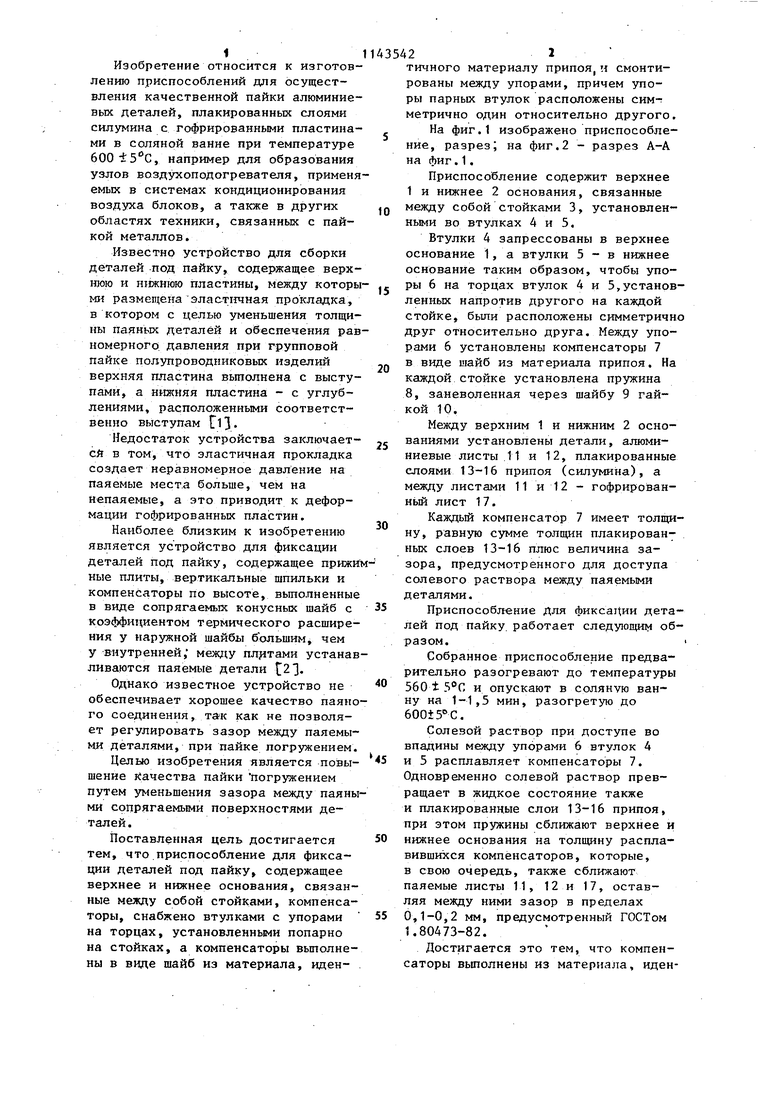

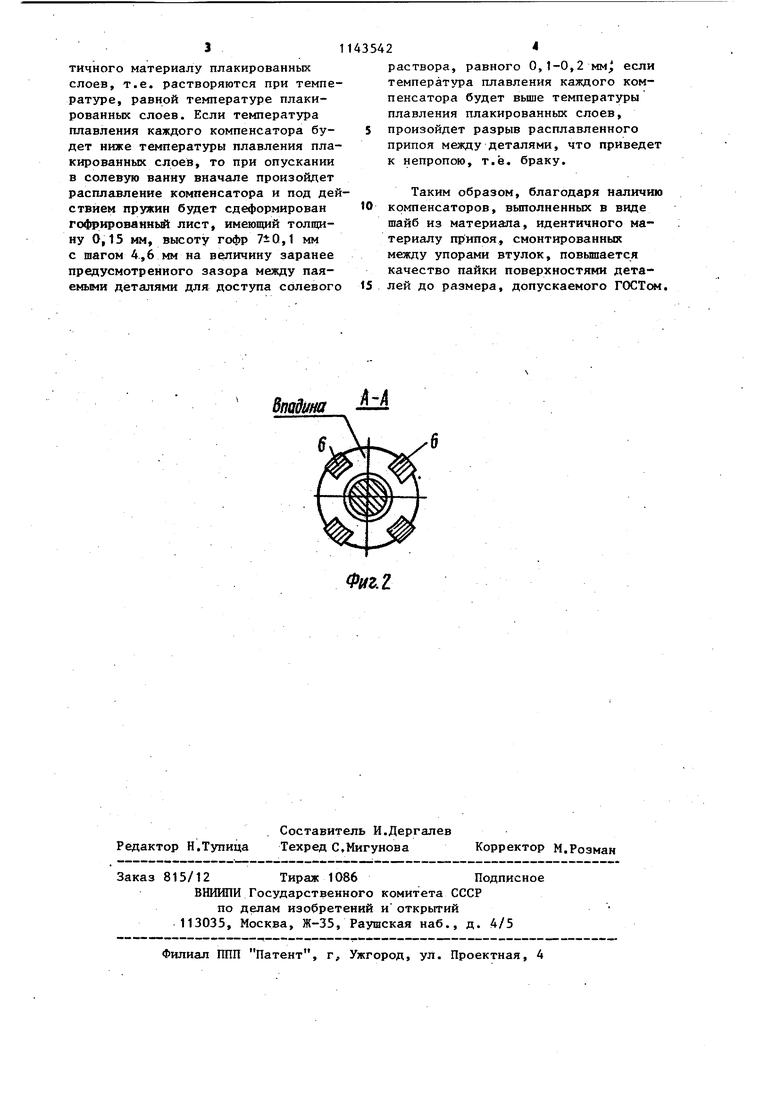

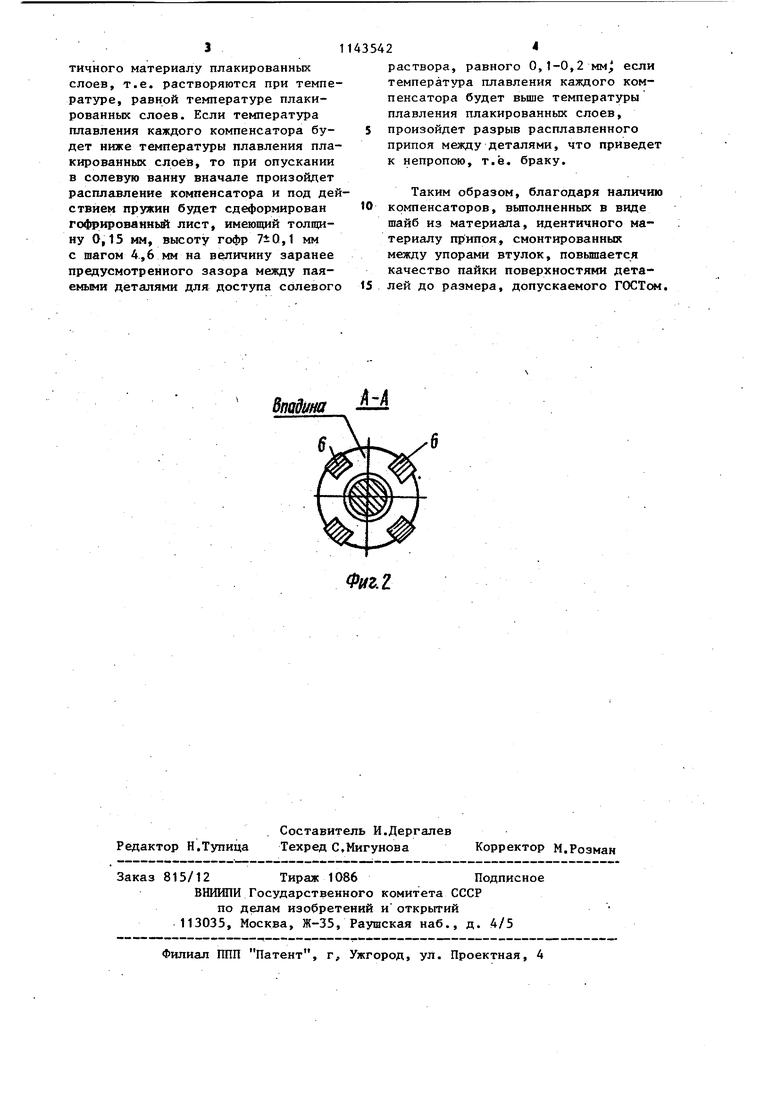

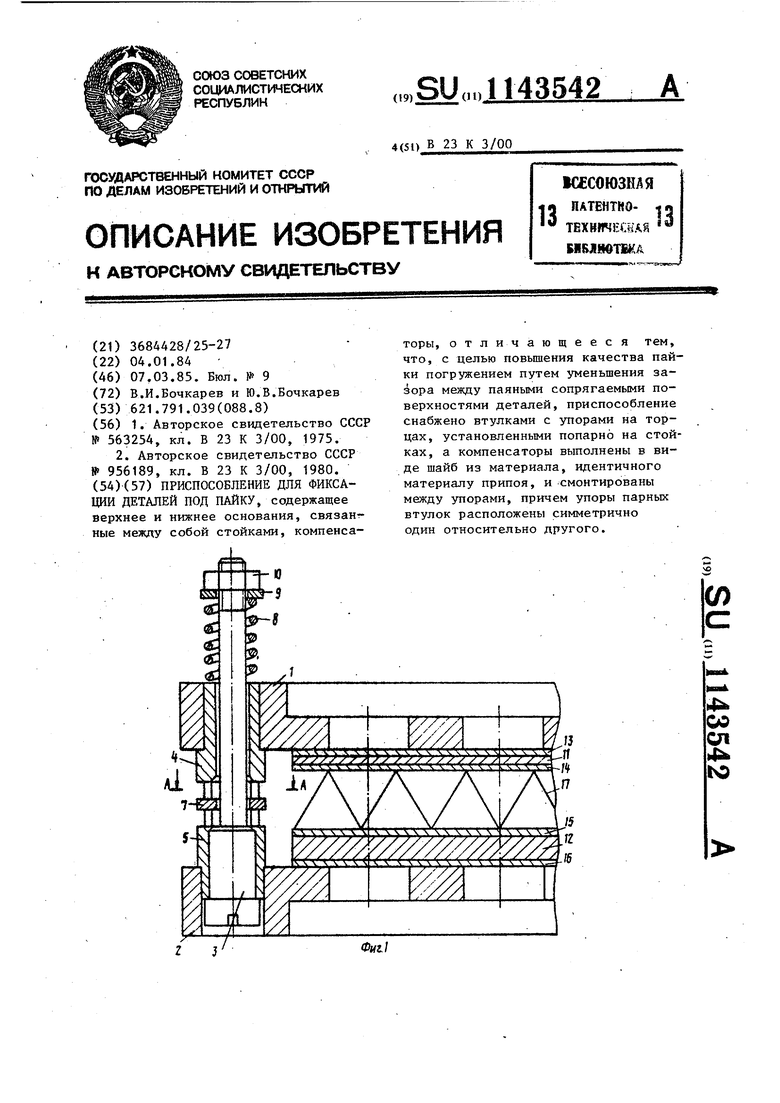

Изобретение относится к изготовлению приспособлений для осуществления качественной пайки алюминиевых деталей, плакированных слоями силумина с гофрированными пластинами в соляной ванне при температуре eOO-iS C, например для образования узлов воздухоподогревателя, применя емых в системах кондиционирования воздуха блоков, а также в других областях техники, связанных с пайкой металлов. Известно устройство для сборки деталей под пайку, содержащее верхнюю и нижнюю пластины, между которы ми размещенаэластичная прокладка, в котором с целью уменьшения толщины паяных деталей и обеспечения рав номерного, давления при групповой пайке полупроводниковых изделий верхняя пластина выполнена с выступами, а нижняя пластина - с углублениями, расположенными соответственно выступам Cl3 Недостаток устройства заключаетсй в том, что эластичная прокладка создает неравномерное давление на паяемые мест.а больше, чем на непаяемые, а это приводит к деформации гофрированных пластин. Наиболее близким к изобретению является устройство для фиксации деталей под пайку, содержащее прижи ные плиты, вертикальные шпильки и компенсаторы по высоте, выполненные в виде сопрягаемых конусных шайб с коэффициентом термического расширения у наружной шайбы большим, чем у внутренней, между пл 1тами устанав ливаются паяемые детали t lОднако известное устройство не обеспечивает хорошее качество паяно го соединения, так как не позволяет регулировать зазор между паяемыми деталями, при пайке погружением Целью изобретения является повышение Качества пайки погружением путем уменьшения зазора между паяны ми сопрягаемыми поверхностями деталей. Поставленная цель достигается тем, что приспособление для фиксации деталей под пайку содержащее верхнее и нижнее основания, связанные между собой стойками, компенсаторы, снабжено втулками с упорами на торцах, установленными попарно на стойках, а компенсаторы вьшолнены в виде шайб из материала, идентичного материалу припоя, и смонтированы между упорами, причем упоры парных втулок расположены сим-; метрично один относительно другого. На фиг.1 изображено приспособление, разрезj На фиг.2 - разрез А-А на фиг.1. Приспособление содержит верхнее 1 и нижнее 2 основания, связанные между собой стойками 3, установленными во втулках 4 и 5. Втулки 4 запрессованы в верхнее основание 1, а втулки 5 - в нижнее основание таким образом, чтобы упоры 6 на торцах втулок 4 и 5,установленньк напротив другого на каждой стойке, были расположены симметрично друг относительно друга. Между упорами 6 установлены компенсаторы 7 в виде шайб из материала припоя. На каждой стойке установлена пружина 8, заневоленная через шайбу 9 гайкой 10. Между верхним 1 и нижним 2 основаниями установлены детали, алюминиевые листы 11 и 12, плакированные слоями 13-16 припоя (силумина), а между листами 11 и 12 - гофрированньй лист 17. Каждый компенсатор 7 имеет толщину, равную сумме толщин плакированных слоев 13-16 плюс величина зазора, предусмотренного для доступа солевого раствора между паяемыми деталями. Приспособление для фиксации деталей под пайку, работает следующим образом. Собранное приспособление предварительно разогревают до температуры 560 ± и опускают в СОЛЯНУЮ ванну на 1-1,5 мин, разогретую до 60045С. Солевой раствор при доступе во впадины между упорами 6 втулок 4 и 5 расплавляет компенсаторы 7. Одновременно солевой раствор превращает в жидкое состояние также и плакированные слои 13-16 припоя, при этом пружины сближают верхнее и нижнее основания на толщину расплавившихся компенсаторов, которые, в свою очередь, также сближают паяемые листы 11, 12 и 17, оставляя между ними зазор в пределах 0,1-0,2 мм, предусмотренный ГОСТом 1.80473-82. Достигается это тем, что компенсаторы вьтолнены из материала, иден31

тичного материалу плакированных слоев, т.е. растворяются при температуре, равной температуре плакированных слоев. Если температура плавления каждого компенсатора будет ниже температуры плавления плакированных слоев, то при опускании в солевую ванну вначале произойдет расплавление компенсатора и под действием пружин будет сдеформирован гофрированньй лист, имеющий толщину 0,15 мм, высоту гофр 7±0,1 мм с шагом 4,6 мм на величину заранее предусмотренного зазора между паяемыми деталями для доступа солевого

43542

раствора, равного 0,1-0,2 мм, если температура плавления каждого компенсатора будет выше температуры плавления плакированных слоев, 5 произойдет разрыв расплавленного припоя между деталями, что приведет к непропою, т.е. браку.

Таким образом, благодаря наличию 10 компенсаторов, выполненных в виде шайб из материала, идентичного материалу припоя, смонтированных между упорами втулок, повышается качество пайки поверхностями деталей до размера, допускаемого ГОСТом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПЛАКИРОВАННЫХ СИЛУМИНОМ, И МАТЕРИАЛ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПЛАКИРОВАННЫХ СИЛУМИНОМ | 2006 |

|

RU2333081C2 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ, ПЛАКИРОВАННОГО СИЛУМИНОМ, И АЛЮМИНИЕВЫХ СПЛАВОВ, ПЛАКИРОВАННЫХ СИЛУМИНОМ | 2007 |

|

RU2354514C2 |

| Способ пайки конструкций из алюминиевых сплавов | 1987 |

|

SU1459830A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| СПОСОБ ПАЙКИ КОНСТУРКЦИЙ ИЗ РАЗНОТОЛЩИННЫХ ЭЛЕМЕНТОВ | 1988 |

|

SU1557823A1 |

| Устройство для сжатия деталей при пайке | 1988 |

|

SU1697992A1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| ФЛЮС ДЛЯ ПАЙКИ АЛЮМИНИЯ ПОГРУЖЕНИЕМ|М1'Л5 :г,..vij»s.:^ а ;- | 1971 |

|

SU429918A1 |

| СПОСОБ ПАЙКИ КОНТАКТНЫХ ШТЫРЕЙ С ПЕЧАТНЫМИПАНЕЛЯМИ | 1969 |

|

SU239758A1 |

ПРИСПОСОБЛЕНИЕ ДЛЯ ФИКСАЦИИ ДЕТАЛЕЙ ПОД ПАЙКУ, содержащее верхнее и нижнее основания, связангные между собой стойками, компенса /////А ВСЕСОЮЗНАЯ ПАТЕНТНОТЕХВ1гч«:еля БИБЛИОТЕКА торы, отличающееся тем, что, с целью повышения качества пайки погружением путем уменьшения зазора между паяными сопрягаемыми поверхностями деталей, приспособление снабжено втулками с упорами на торцах, установленными попарно на стойках, а компенсаторы выполнены в виде шайб из материала, идентичного материалу припоя, и смонтированы между упорами, причем упоры парных втулок расположены симметрично один относительно другого.

Вподина

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки деталей под пайку | 1975 |

|

SU563254A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сжатия деталей при пайке | 1980 |

|

SU956189A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-07—Публикация

1984-01-04—Подача