Изобретение относится к способу изготовления теплообменника, состоящего из тонкостенных деталей из высокопрочных сталей, и может быть использовано в различных отраслях машиностроения, в частности в авиационной и космической технике.

Известен способ изготовления сопла камеры сгорания ЖРД, содержащего выполненные из нержавеющей стали наружную оболочку с переходным кольцом и внутреннюю оболочку с ребрами, с образованием полости между ними. Оболочки имеют конусную поверхность и выполнены из стали с разным коэффициентом термического расширения (КТР). (RU 2454305 С2, 20.06.2009).

Недостатком указанного способа является необходимость увеличения размеров оболочек для создания технологического припуска, изменение технологического процесса фрезерования внутренней оболочки с уменьшением глубины каналов и получением клинообразных щелей в зоне малого диаметра, а также введение дополнительных операций, а именно удаление технологического припуска при формировании малого диаметра сопла.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является изготовление теплообменника без запаев каналов охлаждающего тракта в зоне малого диаметра с обеспечением плотного контакта соединяемых оболочек в указанной зоне за счет устранения овальности и обеспечения капиллярных зазоров под пайку.

Данный технический результат достигается способом изготовления теплообменника, содержащего выполненные из нержавеющей стали наружную оболочку с переходным кольцом и внутреннюю оболочку с ребрами, имеющие конусную поверхность и выполненные из стали с разным коэффициентом термического расширения (КТР), включающим сборку оболочек с образованием полости между ними, вакуумирование полости, нагрев и пайку оболочек, а согласно изобретению изготавливают технологическое кольцо из стали, имеющей КТР меньше, чем КТР стали внутренней и наружной оболочек, причем на конусной поверхности переходного кольца наружной оболочки со стороны его меньшего диаметра выполняют проточку в виде уступа, в которую плотно до упора устанавливают упомянутое технологическое кольцо и закрепляют его со стороны меньшего диаметра наружной оболочки посредством приварки технологических пластин из стали, удерживающих от перемещения технологическое кольцо при нагреве в процессе пайки.

Изобретение пояснено чертежами.

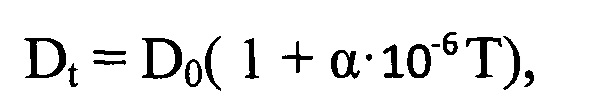

На фиг. 1 показано переходное кольцо малого диаметра с проточкой.

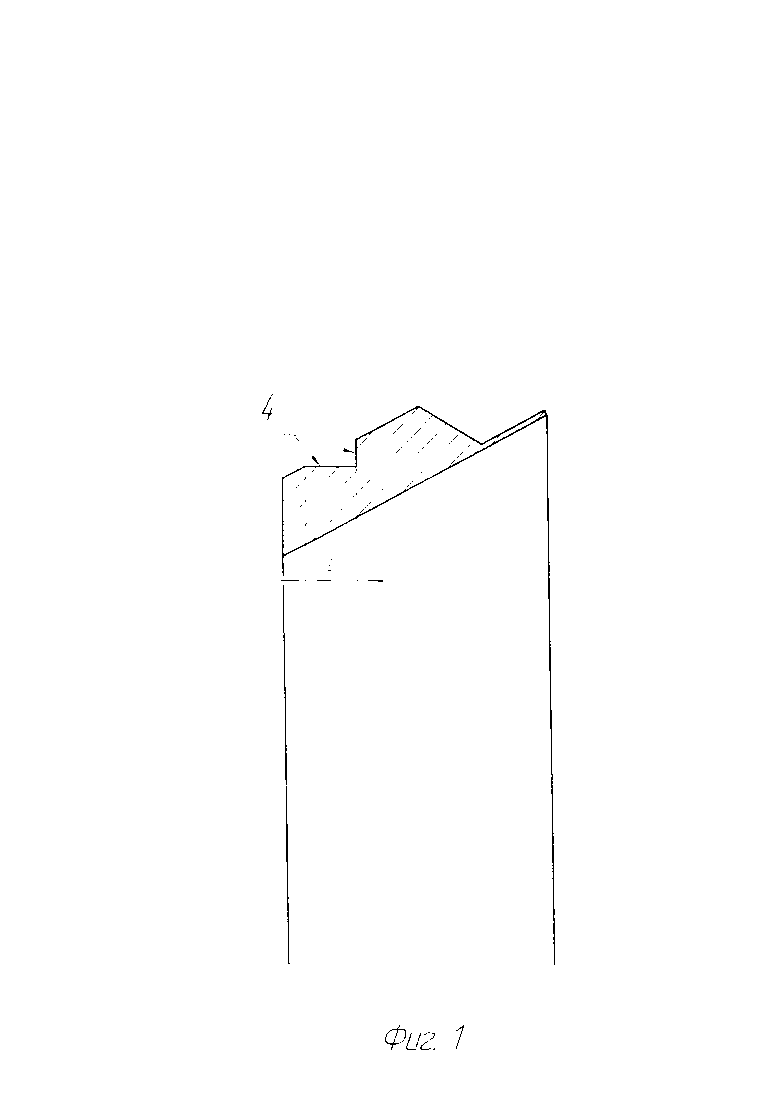

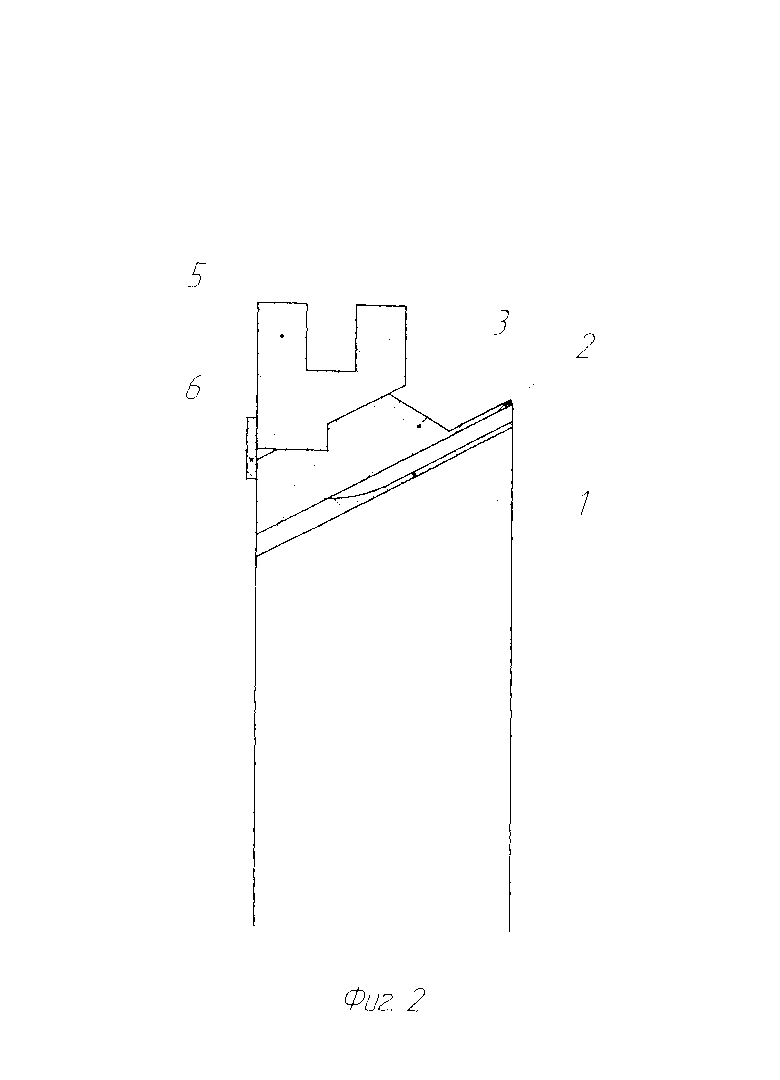

На фиг. 2 показано технологическое кольцо для обеспечения плотного контакта с переходным кольцом.

Теплообменник имеет внутреннюю оболочку 1 и наружную 2 с переходным кольцом малого диаметра 3 (фиг. 2). Для компенсации неравномерного изменения размеров оболочек и перемещения наружной и внутренней оболочек в процессе пайки со стороны малого диаметра теплообменника устанавливают технологический компенсатор линейного перемещения сопрягаемых оболочек (не показан), так как оболочки изготовлены из сталей с различным коэффициентом термического расширения.

Перед установкой компенсатора между наружной и внутренней оболочками допускается зазор до 0,3 мм.

Для устранения образования овальности оболочек и исключения увеличения местных зазоров при пайке пакета оболочек предлагается следующий способ изготовления теплообменника.

На конусной поверхности переходного кольца 3 теплообменника у малого диаметра (фиг. 2) выполняют посадочное место для технологического кольца - проточку 4 в виде уступа (фиг. 1).

Из высокопрочной стали изготавливают технологическое кольцо 5 с наружным диаметром D1-0,1 мм, шириной 20÷35 мм (фиг. 2) При сборке под пайку технологическое кольцо 5 устанавливают плотно до упора по диаметру проточки 4 D1+0,1 на глубину L=10 мм на конусной поверхности переходного кольца 3 в посадочное место (фиг. 1). Для того чтобы исключить перемещение технологического кольца 5 при пайке между ним и переходным кольцом 3 малого диаметра теплообменника сваркой закрепляют пластины 6 из стали (фиг. 2).

В процессе пайки при повышении температуры изменение размеров сопрягаемых деталей определяется коэффициентом термического расширения (КТР) применяемых сталей.

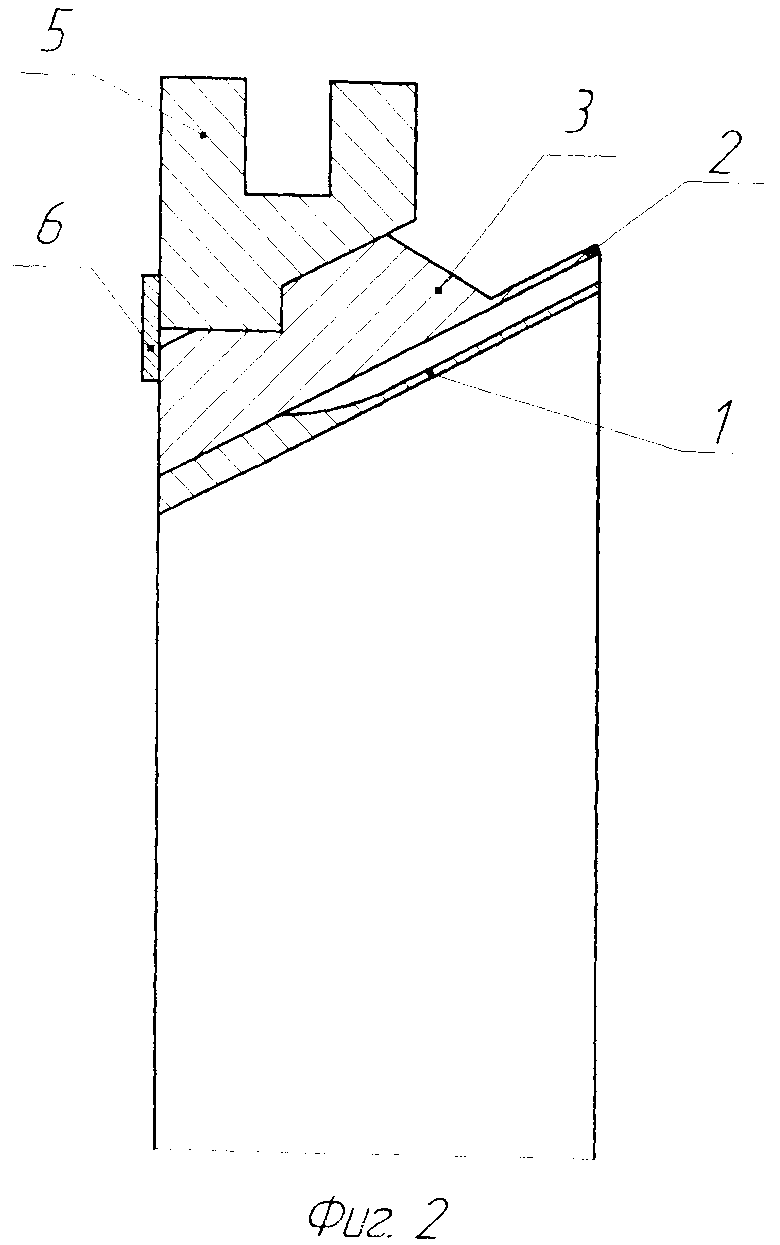

Расчет изменения диаметра теплообменника у малого диаметра наружной и внутренней оболочек и технологического кольца при повышении температуры до 900°С проводился по формуле:

где Dt - диаметр при температуре, в мм;

D0 - диаметр при 20°С, в мм;

α⋅10-6 - коэффициент термического расширения;

Т - температура 500, 600, 700, 800, 900, в °С.

При повышении температуры при пайке с учетом коэффициента термического расширения были рассчитаны изменения размеров диаметра оболочек и технологического кольца.

Таким образом, необходимый контакт между наружной и внутренней оболочками достигается за счет превышения размера диаметров внутренней и наружной оболочек по отношению к размеру диаметра технологического кольца при нагревании во время пайки.

В результате использования указанного технического решения при изготовлении теплообменника в зоне малого диаметра создается плотный контакт оболочек с устранением овальности и обеспечением капиллярных зазоров для исключения запаев в зоне малого диаметра теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД), СОДЕРЖАЩЕГО НАРУЖНУЮ И ВНУТРЕННЮЮ ОБОЛОЧКИ | 2010 |

|

RU2454305C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 2011 |

|

RU2465483C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ЭКВИДИСТАНТНЫХ КРУПНОГАБАРИТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2434705C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕЙ ОБОЛОЧКИ СОПЛА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 2014 |

|

RU2563289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛООБМЕННИКА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2503727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНОЙ КОНСТРУКЦИИ | 1998 |

|

RU2156181C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2010 |

|

RU2466815C2 |

| Вакуумная дугогасительная камера | 1972 |

|

SU748552A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ | 2004 |

|

RU2255829C1 |

Изобретение предназначено для пайки теплообменника, содержащего выполненные из нержавеющей стали наружную оболочку с переходным кольцом и внутреннюю оболочку с ребрами, имеющие конусную поверхность и выполненные из стали с разным коэффициентом термического расширения (КТР). Осуществляют сборку оболочек с образованием полости между ними, вакуумирование полости, нагрев и пайку оболочек. Предварительно изготавливают технологическое кольцо из стали, имеющей КТР меньше, чем КТР стали внутренней и наружной оболочек. На конусной поверхности переходного кольца наружной оболочки со стороны его меньшего диаметра выполняют проточку в виде уступа, в которую плотно до упора устанавливают упомянутое технологическое кольцо и закрепляют его со стороны меньшего диаметра наружной оболочки посредством приварки технологических пластин из стали, удерживающих от перемещения технологическое кольцо при нагреве в процессе пайки. Способ обеспечивает пайку теплообменника без запаев каналов охлаждающего тракта в зоне малого диаметра с обеспечением плотного контакта соединяемых оболочек в указанной зоне за счет устранения овальности и обеспечения капиллярных зазоров под пайку. 2 ил.

Способ изготовления теплообменника, содержащего выполненные из нержавеющей стали наружную оболочку с переходным кольцом и внутреннюю оболочку с ребрами, имеющие конусную поверхность и выполненные из стали с разным коэффициентом термического расширения (КТР), включающий сборку оболочек с образованием полости между ними, вакуумирование полости, нагрев и пайку оболочек, отличающийся тем, что изготавливают технологическое кольцо из стали, имеющей КТР меньше, чем КТР стали внутренней и наружной оболочек, причем на конусной поверхности переходного кольца наружной оболочки со стороны его меньшего диаметра выполняют проточку в виде уступа, в которую плотно до упора устанавливают упомянутое технологическое кольцо и закрепляют его со стороны меньшего диаметра наружной оболочки посредством приварки технологических пластин из стали, удерживающих от перемещения технологическое кольцо при нагреве в процессе пайки.

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД), СОДЕРЖАЩЕГО НАРУЖНУЮ И ВНУТРЕННЮЮ ОБОЛОЧКИ | 2010 |

|

RU2454305C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОЙ ТЕЛЕСКОПИЧЕСКОЙ КОНСТРУКЦИИ | 1996 |

|

RU2106230C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКОЙ КОНСТРУКЦИИ, МАТЕРИАЛ ВНЕШНЕЙ ДЕТАЛИ КОТОРОЙ ИМЕЕТ КОЭФФИЦИЕНТ ЛИНЕЙНОГО РАСШИРЕНИЯ, ПРЕВОСХОДЯЩИЙ КОЭФФИЦИЕНТ ЛИНЕЙНОГО РАСШИРЕНИЯ ВНУТРЕННЕЙ ДЕТАЛИ | 2005 |

|

RU2375159C2 |

| Способ определения димедрола в биологических объектах | 1980 |

|

SU930123A1 |

Авторы

Даты

2019-07-12—Публикация

2018-04-23—Подача