Изобретение относится к энергетическому машиностроению, в частности к пайке конструкций с охлаждаемым контуром, выполненных в форме конуса и работоспособных в экстремальных условиях.

Подобные конструкции представляют собой паяно-сварную сборочную единицу, состоящую из спаянных между собой внутренней и наружной конусных стенок.

Известен способ пайки двухслойного конусного узла энергетического агрегата, представляющего собой паяно-сварную конструкцию, содержащую наружную стенку из нержавеющей стали и оребренную внутреннюю стенку из бронзы. На оребренную поверхность внутренней детали наносят припой, собирают конструкцию с образованием внутренней полости между стенками и паяют при создании вакуума в полости и давлении инертного газа в печи при температуре 970±5oC. В процессе охлаждения давление в печи увеличивают (авт. свид. СССР N 1830318, кл. B 23 K 1/00). За счет разности коэффициентов термического расширения (КТР) материалов стенок и значительного давления инертного газа в печи, оказываемого на стенки при нагреве и охлаждении, получили паяные соединения достаточно плотные и прочные.

Наиболее близким аналогом заявленного изобретения является способ изготовления конусных конструкций (Горев И.Н. Основы производства жидкостных ракетных двигателей. - M.: Машиностроение, 1969, с. 108-109), согласно которому наружную и внутреннюю оребренные стенки собирают с образованием полости, размещают припой, герметизируют полость, создают в полости вакуум и давление на наружную стенку, производят пайку конструкции и ее охлаждение.

Однако при пайке конусных конструкций, содержащих обе стенки значительной толщины и выполненных из материалов с одинаковыми КТР, давление в печи оказывается недостаточным для плотного прилегания внутренней стенки к наружной. В результате паяные соединения при изготовлении таких конструкций оказываются недостаточно прочными и герметичными.

Задача изобретения - разработка такой технологии изготовления паяно-сварной конусной конструкции со стенками, выполненными из материалов c одинаковыми КТР и имеющими толщины, не способные деформироваться под действием давления газа в печи, которая бы обеспечила получение высокопрочных и герметичных паяных соединений.

Задача решена за счет того, что после размещения припоя и сборки толстостенной конструкции, содержащей наружную и внутреннюю оребренную стенки, осуществляют приварку по большому и малому диаметрам сопрягаемых конических стенок технологических компенсаторов линейных перемещений, выполненных из тонколистового металла и герметизирующих полость между стенками за счет приварки одного конца каждого компенсатора к внутренней стенке, а другого - к наружной, создают вакуум в полости между стенками и давление инертного газа в печи, после пайки конструкцию охлаждают, компенсаторы срезают, а в местах среза проводят сварку внутренней и наружной стенок.

Технический результат изобретения - обеспечение работоспособности конусной конструкции в экстремальных условиях за счет высокой герметичности и прочности паяных соединений.

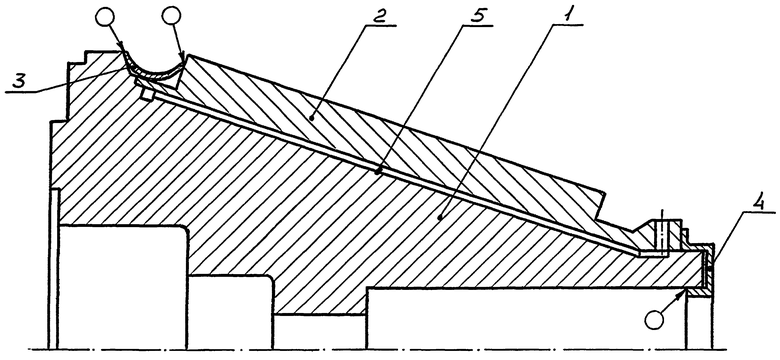

На чертеже представлена конусная конструкция узла энергетического агрегата в разрезе до пайки.

Конструкция включает в себя конусные внутреннюю оребренную стенку 1 и наружную стенку 2 (рубашку). Внутренняя стенка выполнена по конфигурации наружной. По большому и малому диаметрам конструкции в торцевых ее частях установлены технологические компенсаторы линейных перемещений 3, 4, выполненные из тонколистового металла, например из нержавеющей стали марки Х18Н10Т. Оба компенсатора соединены как с внутренней, так и с наружной стенками 1, 2. Между наружной поверхностью внутренней стенки 1 и внутренней поверхностью наружной стенки 2 образована внутренняя межреберная полость 5.

Способ согласно изобретению осуществляют следующим образом.

Изготавливают стенки толщиной выше 10 мм механическим методом, причем внутреннюю стенку 1 выполняют с оребренной наружной поверхностью из сплава на никелевой основе марки ХН67МВТЮ, а наружную стенку 2 - также из сплава на основе никеля марки ХН78Н. Стенки собирают с образованием между ними межреберной полости 5, при этом располагают между стенками 1, 2 припой на основе марганца марки Г70НХ. Далее с обоих концов конической конструкции по большому и малому ее диаметрам устанавливают компенсаторы 3, 4, которые могут принимать различную форму в зависимости от удобства их крепления к стенкам. Оба компенсатора с помощью ручной аргонно-дуговой сварки соединяют одним его концом с внутренней стенкой 1, другой - с наружной стенкой 2. Наличие приваренных к стенкам технологических компенсаторов 3, 4 позволяет образовать достаточно герметичную межреберную полость 5. Компенсаторы являются достаточно гибкими, чтобы при любом линейном перемещении стенок в процессе пайки скомпенсировать эти перемещения и тем самым предотвратить нарушение герметичности конструкции. Собранную конструкцию паяют в вакуумно-компрессионном агрегате. До начала пайки в полости 5 создают вакуум 1•10-2-1•10-3 мм рт.ст. , а в рабочей зоне агрегата - давление инертного газа - аргона до 5 кг/см2. Пайку проводят при температуре 1180-1250oC и выдержке, обеспечивающей полное расплавление и растекание припоя по паяемым поверхностям. В качестве материала конструкции могут быть использованы не только сплавы на основе никеля, но и другие сплавы, например высоколегированные стали. В этом случае режимы пайки будут иными и зависеть от выбранных материалов конструкции и припоя. В процессе пайки благодаря растягивающей способности компенсаторов наружная стенка 2 движется по паяемой поверхности внутренней стенки 1, поджимая их друг к другу и выбирая при этом зазор между ними. Это не позволяет образоваться в паяном соединении различного рода дефектов. Усилие, обеспечивающее движение стенок относительно друг друга, зависит от наружного давления газа в агрегате и разности в диаметрах конусной конструкции. Чем больше давление в агрегате и разность в диаметрах, тем больше это усилие. Величина этого усилия не влияет на формирование паяного соединения, тогда как высота спая тем больше, чем меньше это усилие. После пайки компенсаторы 3, 4 срезают и по местам среза проводят аргонно-дуговую сварку в защитной среде наружной стенки с внутренней.

Были проведены металлографические исследования паяных соединений образцов, изготовленных в соответствии с данной технологией. Анализ показал отсутствие в них каких-либо дефектов. Исследования механических свойств паяных соединений конусных конструкций показали высокую их прочность и герметичность, что обеспечило их работоспособность в экстремальных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ТРУБЧАТОЙ ОБЕЧАЙКИ | 1998 |

|

RU2156677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184021C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| СПОСОБ ПАЙКИ ТРУБНОЙ ДОСКИ С ТОНКОСТЕННЫМИ ТРУБКАМИ | 1998 |

|

RU2153407C2 |

| СПОСОБ ПАЙКИ ТРУБ | 1998 |

|

RU2156183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184022C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2109606C1 |

Изобретение может быть использовано при изготовлении толстостенных конусных конструкций с охлаждаемым контуром, работоспособных в экстремальных условиях. Стенки конструкции собирают с образованием между ними межреберной полости. По большому и малому диаметрам устанавливают технологические компенсаторы линейных перемещений из тонколистового металла. Один конец компенсатора приваривают к внутренней стенке, а другой - к наружной стенке. Пайку проводят при давлении газа на наружную стенку и вакууме в межреберной полости. После пайки компенсаторы срезают. На местах среза проводят сварку внутренней стенки с наружной. Высокая герметичность и прочность паяных соединений обеспечивает работоспособность конструкции в экстремальных условиях. 2 з.п. ф-лы, 1 ил.

| ГОРЕВ И.Н | |||

| Основы производства жидкостных ракетных двигателей | |||

| - М | |||

| : Машиностроение, 1969, с.108, 109 | |||

| Способ пайки изделий | 1977 |

|

SU1830318A1 |

| RU 2005022 С1, 30.12.1993 | |||

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2109605C1 |

| DE 19713237 А1, 06.11.1997. | |||

Авторы

Даты

2000-09-20—Публикация

1998-05-14—Подача