Изобретение относится к электрофизическим и электрохимическим методам обработки.

Известен способ электроэрозионного формообразования, осуществляется в смеси рабочей жидкости с газом, со- держание которого в смеси составляет 10-30° D.

Однако этот способ не обеспечивает ловышения износостойкости обрабатываемых изделий.

Целью изобретения является повышение износостойкости обрабатываемых поверхностей за счет их насыщения материалом электрода-инструмента.

Поставленная цель достигается тем, что на заключительном этапе обработки концентрацию газа в рабочей жидкости увеличивают до 50-90%. При этом припуск, снимаемый на заключительном этапе обработки в условиях повышенной концентрации газа в рабочей жидкости, не превосходит 0,2 мм.

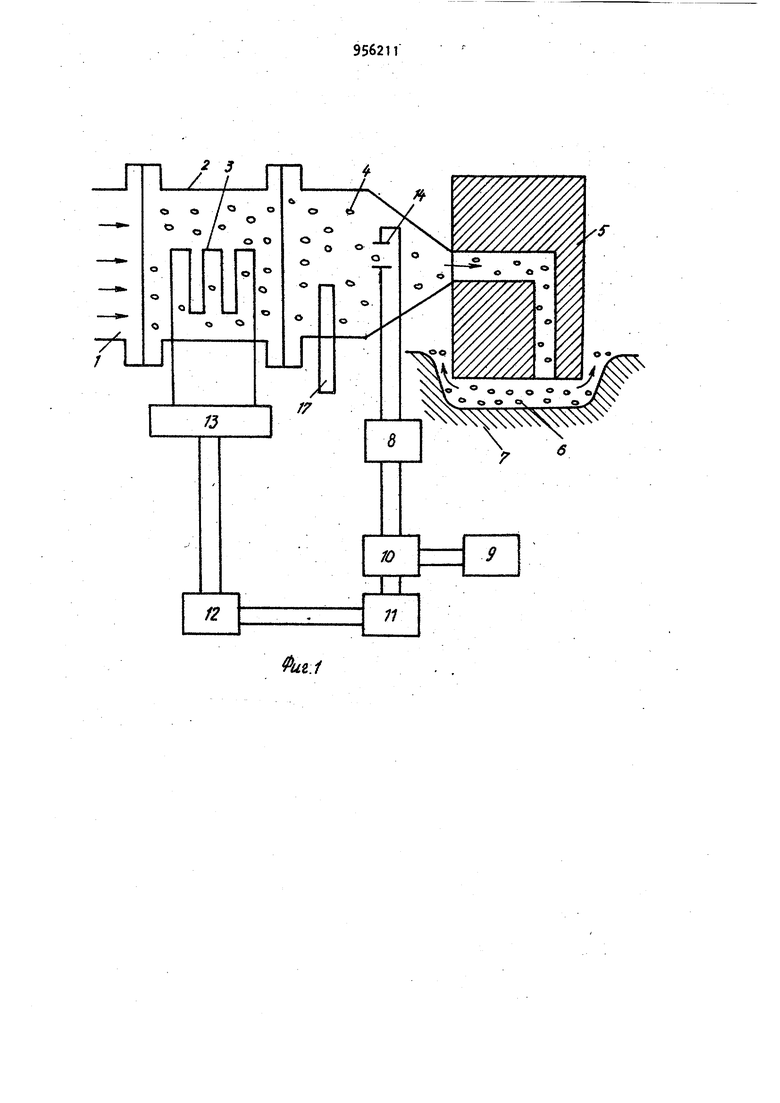

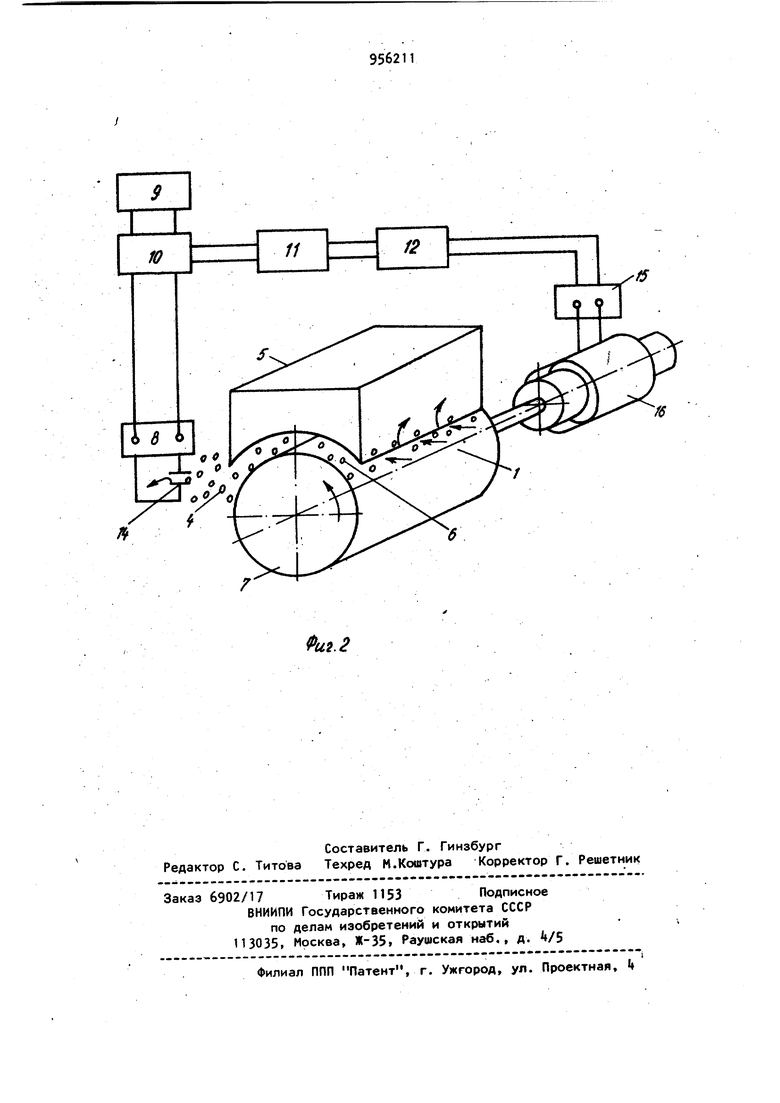

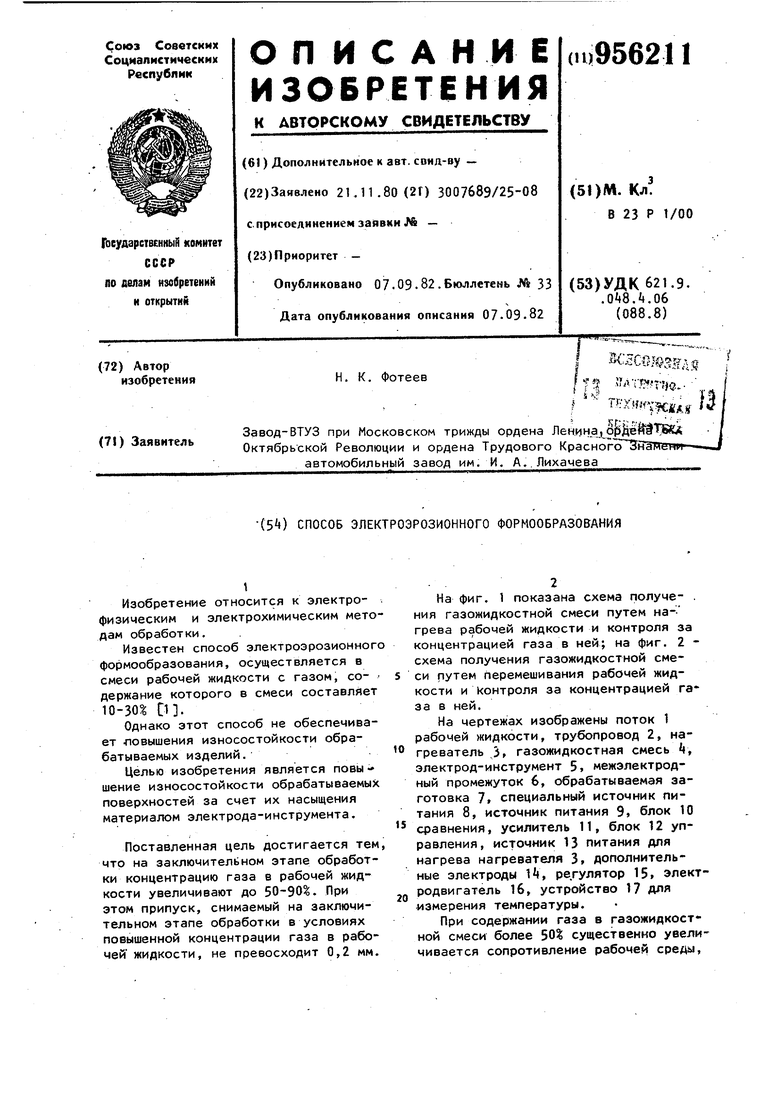

На фиг. 1 показана схема получе- . ния газожидкостной смеси путем на-грева рабочей жидкости и контроля за концентрацией газа в ней; на фиг. 2 схема получения газожидкостной смеси путем перемешивания рабочей жидкости и контроля за концентрацией газа в ней.

На чертежах изображены поток 1 рабочей жидкости, трубопровод 2, нагреватель 3, газожидкостная смесь Ц, электрод-инструмент S, межэлектродный промежуток 6, обрабатываемая заготовка 7 специальный источник питания 8, источник питания 9 блок 10

15 сравнения, усилитель 11, блок 12 управления, источник 13 питания для нагрева нагревателя 3, дополнительные электроды , ре.гулятор 15 электродвигатель 16, устройство 17 для

20 измерения температуры.

При содержании газа в газожидкостной смеси более 50% существенно увеличивается сопротивление рабочей среда. 395 заполняющей межэлектродный промежуток. При этом для обеспечения стабильного протекания процесса при использовании обычного источника питания необходимо существенно уменьшить межэлектродный зазор, что обеспечива ет аатоматический регулятор подачи электрод-инструмента. В итоге факелы (струи пара материала электрод-инструмента), формирующиеся при ЭЭО, могут преодолеть образовавшийся малы по величине межэлектродный зазор и достичь поверхности обрабатываемой .заготовки. Содержание газа свыше 50% существенно-уменьшает вязкость-рабочей сре ды (в сравнении с рабочей жидкостью.) в результате чего она не может обеспечить такого же фокусирования канала разряда, как это имеет место при ЭЭО в рабочей жидкости. В итоге канал разряда увеличивается в диамет ре, плотность энергии в нем падает, что обеспечивает плавление металла (в пределах единичной лунки) на глубину меньшую, чем при ЭЭО. в рабочей жидкости. Таким образом, в рассматри ваемом случае растет Гд, уменьшается Ьд, что увеличивает k и существенно уменьшает RQ. Кроме того, происходит интенсивное оплавление вершин неровностей профиля, что приводит к росTyJ B. Это позволяет обеспечивать интенсивное легирование обрабатываемой поверхности элементами материала электрод-инструмента и сформировать шероховатость с малой высотой Rq, а большим Pg , увеличенной Длиной tp, обеспечивающих в комплексе повышение износостойкости деталей. Концентрация газа в рабочей жидкости на заключительном этапе обработки зависит от режима обработки. Чем грубее режим обрзаботки, тем больше должна быть концентрация газа в рабочей жидкости, но она не должна быть выше 90%. В качестве рабочих жидкостей могут быть использованы минеральные масла, обычно применяемые при ЭЭО, полиметилсилаксановая жидкость ПМС6, ПМС-10 и др. имеющие температуру вспышки более 100°t. Образование газожидкостной смеси может быть сущест венно одним из известных способов, например прокачкой через межэле.ктрод ный промежуток; вращением (или перемещением) одного или обоих электродо в процессе ЭЭО с такой скоростью, при которой образуется вспенивание рабочей жидкости, ее насыщением газом (воздухом); нагреванием рабочей жидкости до такой температуры, при которой начинает происходить интенсивное газовыделение. При этом важно, чтобы состав газожидкостной смеси, подаваемой в мёжэлектродный промежуток, был сравнительно однородным. .Получение газожидкостной смеси путем нагрева происходитследующим образом. Поток рабочей жидкости 1 перемещается в трубопроводе 2, проходя через зону нагревателя 3. После нагревателя газожидкостная смесь k подается в межэлектродный промежуток 6 между электрод-инструментом 5 и заготовкой 7. Устройство 17 фиксирует температуру рабочей жидкости при выходе из зоны нагревателя 3Температура Т| рабочей жидкости после выхода из зоны нагревателя должна быть выше температуры, которую должна иметь рабочая жидкость при прохождении межэлектродного промежутка Тр на величину дТ. Конкретное значение величины дТ зависит, в частности, от межэлектродного промежутка, и определяется экспериментальным путем. Для обеспечения стабильного значения Тр устройство, нагревающее рабочую жидкость до Тц, связано с нагревателем, позволяя при необходимости уменьшить величину Т). или увеличить (но увеличить не выше температуры вспышки). Образование газожидкостной смеси при перемешивании рабочей жидкости (см. фиг. 2) происходит следующим образом. ,Рабочая жидкость 1, проходя через межэлектродный промежуток 6 между электрод-инструментом 5 и вращающейся заготовкой 7, вспенивается, насыщаетсй воздухом с образованием газожидкостной смеси . Концентрацию газа в газожидкостной смеси, независимо от ее получения, можно контролировать путем измерения, например, напряжения пробоя заданной величины зазора между дополнительными неподвижными электродами, установленными, например, непосредственно перед входом рабочей жидкости в зону обработки или при выходе из нее. С.ростом процентного содержания газа

59

в жидкости будет расти напряжение, необходимое для пробоя зазора.

Зависимость, связывающая величину напряжения пробоя при данной величи|Це зазора с процентным содержанием газа в жидкости, можно получить экслериментальным путем. Также представляется возможным связать источник питания, подключенный к дополнительным электродам, с нагревательным устройст вом или с механизмами вращения электродов с тем, чтобы обеспечить определенную стабильность содержания газа в рабочей жидкости.

Образовавшаяся газожидкостная смесь проходит между дополнительными неподвижными электродами 1, подключенными к источнику питания 8. Действительная величина напряжения UnpA обозначающая пробой зазора между электродами I в блоке 10, сравнивается с эталонным напряжением , подаваемым от источника питания 9 и соответствующим определенной концентрации газа в рабочей жидкости. При этом

а)если ли UppA про О, то концентрация газа в рабочей жидкости поддерживается на заданном уровне;

б)если ди 70, то сигнал, соответствующий ли, усиливается в блоке 11

и подается в блок управления 12, уменьшая число оборотов электродви1 .6 гателя 16 (см. фиг. 2) или уменьшая интенсивность нагрева элементов нагревателя 3 (см. фиг. 1);

в) еслиди 0, то после усиления сигнала он подается в блок 12, увеличивая число оборотов двигателя 16 (см. фиг. 2) или увеличивая интенсивность нагрева элементов нагревателя 3 (см. фиг. 1).

Таким образом, применение предлагаемого способа электроэрозионного формообразования позволяет осуществлять обработку одновременно с нагреванием обрабатываемой поверхности, что обеспечивает повышение износостойкости обрабатываемых деталей.

Формула изобретения

Способ электроэрозионного формообразования, осуществляемый с смеси рабочей жидкости с газом, отличающийся тем, что, с целью повышения износостойкости обработанных поверхностей за счет их насыщения материалом электрода-инструмента, на заключительном этапе обработки концентрацию газа в рабочей жидкости увеличивают до-50-90%.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 39-2961, кл. 7k, № 6, опублик. 196 (прототип) JTL2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2507042C1 |

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| Способ электрохимической обработки с последующей электроэрозионной калибровкой | 1978 |

|

SU751552A1 |

| Способ электроэрозионной обработки детали | 2018 |

|

RU2697314C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2639201C1 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2476297C2 |

| Способ вырезной электроэрозионной обработки изделия | 2016 |

|

RU2638607C2 |

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

U9.2

Авторы

Даты

1982-09-07—Публикация

1980-11-21—Подача