Изобретение относится к электроэрозионным методам обработки материалов и может быть использовано для высокоточной обработки деталей со сложными поверхностями из машиностроительных материалов (металлов и сплавов) в общем машиностроении, приборостроении, станкостроении и других отраслях машиностроения при радикальном устранении износа электрода-инструмента.

Известны способы электроэрозионной обработки металлов и сплавов (Библиотечка электротехнолога. Выпуск 2. Электроразрядная обработка материалов. Левинсон Е.М., Лев B.C., Гудкин В.Г., Лившиц А.Л., Юткин Л.А. Л., Машиностроение. 1971 г. 256 стр. Табл 26. Илл. 135. Библ. 60 назв.). В указанной книге описаны способы, технологические схемы, физические основы, режимы и технологическое оснащение электроэрозионной обработки. Приведены данные о зависимости износа электродов-инструментов от длительности импульсов напряжения.

Электроэрозионная обработка осуществляется за счет управляемого удаления расплавленного или испаренного металла или сплава с отрабатываемой заготовки за счет создания плазменного канала между двумя электродами при приложении внешнего напряжения, разделенными диэлектрической жидкостью. Один из электродов является инструментом, а второй обрабатываемой заготовкой.

Недостатком описанного метода является длительное формирование плазменного канала, что приводит к существенному нагреву обоих электродов. Из литературы известно, что в плазменном канале температура может достигать 15-40 т. градусов Кельвина. Такой существенный нагрев электрода-заготовки обеспечивает формирование эрозионных лунок и необходимое формообразование. Вместе с тем тепловой процесс на поверхности электрода-инструмента приводит к его износу, что является существенным недостатком метода.

Плазменный канал, формируемый в рабочей жидкости, может возникать по двум механизмам:

1. Тепловому механизму пробоя межэлектродного промежутка;

2. Электрическому механизму пробоя межэлектродного промежутка.

Тепловой механизм пробоя имеет место при небольшой напряженности электрического поля в межэлектродном промежутке (до 36 кВ/см). Такой механизм пробоя наиболее хорошо изучен и имеет место в основном при использовании релаксационных генераторов импульсов и достаточно большой их длительности (до сотен микросекунд).

Электрический механизм пробоя имеет место при большой напряженности электрического поля в межэлектродном промежутке (более 36 кВ на см2) и заключается в формировании электрического стримера. Известно, что стример развивается со скоростью 1-2 км/с. В большинстве случаев стример развивается с одного из электродов. При межэлектродном зазоре равном 5-40 мкм происходит его перемыкание электропроводным плазменным каналом (стримером) за 3-7 нс. Такое малое время формирования плазменного канала пробоя ранее не рассматривалось, так как широко применявшиеся генераторы импульсов тока релаксационного типа не позволяли осуществлять электрический пробой межэлектродного промежутка из-за недостаточной мощности таких генераторов при наносекундной длительности импульсов тока.

В свою очередь транзисторные генераторы импульсов тока не позволяли получать до последнего времени такие короткие импульсы из-за отсутствия соответствующей электронной базы.

Известен способ электроэрозионной обработки в котором радикальное устранение износа электрода-инструмента достигается применением импульса тока с предварительной и силовой ступенями, что способствует созданием условий для формирования защитной пленки на электроде-инструменте, непозволяющей достигать температуры плавления его материала (А.С. №515614 В23Р 1/02 Опубликовано 30.05.76 Бюллетень №20, 28.06.76.).

Недостатком известного способа является наличие износа электрода-инструмента.

Задачей предлагаемого способа обработки является радикальное устранение износа электрода-инструмента за счет наносекундного контакта проводящего канала, сформированного стримером, с поверхностью электрода-инструмента.

Способ электроэрозионной обработки, производимый в диэлектрической жидкости с нагревом поверхности электрода-инструмента до температуры плавления импульсами тока наносекундной длительности, равной времени перемыкания стримером межэлектродного промежутка, суммированной с временем нагрева поверхности электрода-инструмента до температуры плавления тимп.т=S/Vстp.+tпл., где tимп.т. - длительность импульса тока, S - межэлектродный промежуток, Vстр - скорость развития стримера, tпл - время нагрева поверхности электрода-инструмента до температуры плавления.

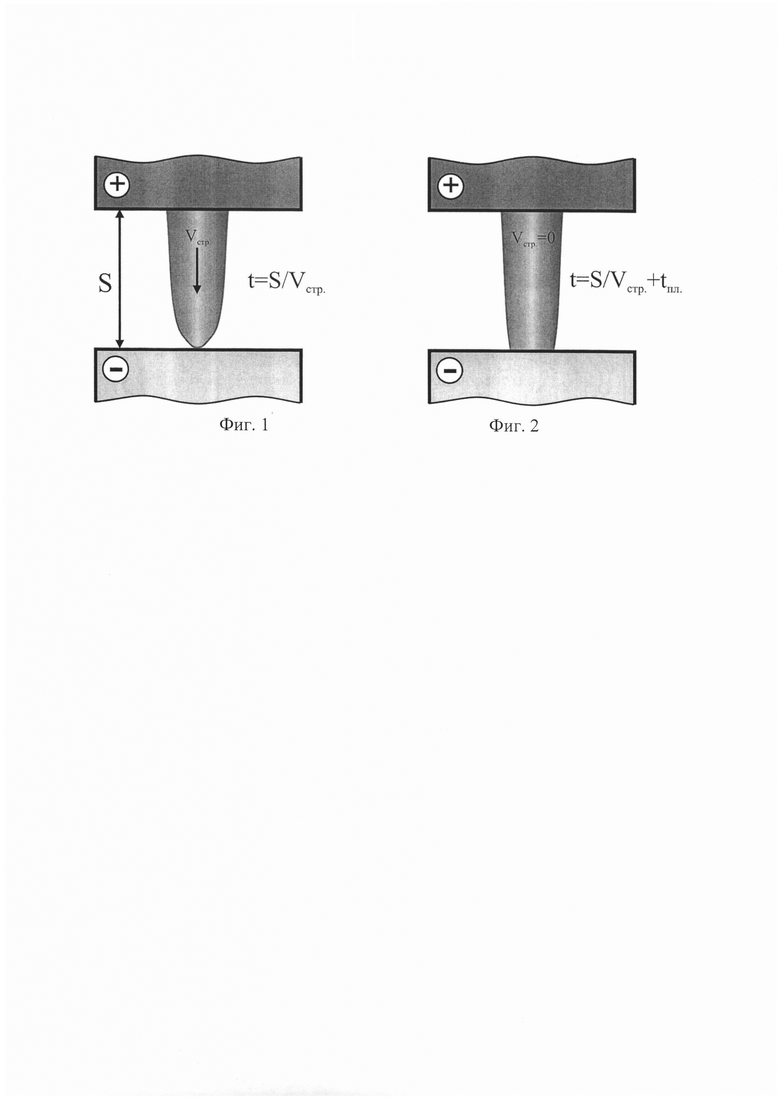

Способ осуществляется следующим образом: импульсы тока наносекундной длительности обеспечивают создание плазменного канала только на период времени до касания стримером противоположного электрода-инструмента, суммированного с временем нагрева поверхности электрода-инструмента до температуры плавления tимп.т.=S/Vcтp.+tпл. (фиг. 1, фиг. 2).

На Фиг. 1 показан процесс формирования проводящего плазменного канала движущимся стримером в межэлектродном зазоре, заполненном диэлектрической жидкостью, до момента касания противоположного электрода.

На Фиг. 2 показан процесс обработки после перемыкания межэлектродного зазора стримером до момента нагрева материала электрода-инструмента до температуры его плавления.

Исходя из того, что межэлектродный зазор при электроэрозионной обработке в большинстве случаев может составлять от 5-40 мкм, время, необходимое для достижения головкой стримера противоположного по отношению к электроду-детали электрода-инструмента, составит t=S/Vcтp., где S - межэлектродный промежуток, мкм; Vстр - скорость развития стримера, км/с.

После достижения головкой стримера поверхности электрода-инструмента возможно продолжение процесса обработки в течение времени tпл., до температуры плавления материала электрода-инструмента. Предварительный расчет показал, что это время может составить несколько наносекунд (2-9 нс).

Таким образом, длительность импульса тока составит tимп.т.=S/Vcтp.+tпл..

Предлагаемый способ электроэрозионной обработки был апробирован при использовании следующих параметров обработки: S=5 мкм, tимп.т.=9 нс, U=150 В. В результате обработки установлено, что на электроде-заготовке образуются эрозионные лунки со средним диаметром около 2,5 мкм. Электрод-инструмент практически не имел значимого износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ВЫСОКОЭНТАЛЬПИЙНОЙ ГАЗОВОЙ СТРУИ НА ОСНОВЕ ИМПУЛЬСНОГО ГАЗОВОГО РАЗРЯДА | 2007 |

|

RU2343650C2 |

| Способ электроэрозионной обработки | 1989 |

|

SU1710233A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2177391C1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| Способ бесконтактного электроискрового легирования | 1980 |

|

SU944856A1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА БИООБЪЕКТ | 2009 |

|

RU2413551C2 |

| Способ электроэрозионного формообразования | 1980 |

|

SU956211A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| СПОСОБ ИНИЦИИРОВАНИЯ ВОСПЛАМЕНЕНИЯ, ИНТЕНСИФИКАЦИИ ГОРЕНИЯ ИЛИ РЕФОРМИНГА ТОПЛИВОВОЗДУШНЫХ И ТОПЛИВОКИСЛОРОДНЫХ СМЕСЕЙ | 2005 |

|

RU2333381C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

Изобретение относится к электроэрозионным методам обработки материалов и может быть использовано для высокоточной обработки деталей из металлов и сплавов со сложными поверхностями. Способ включает электроэрозионную обработку детали в диэлектрической жидкости с нагревом поверхности электрода-инструмента до температуры плавления импульсами тока наносекундной длительности, равной времени перемыкания стримером межэлектродного промежутка, суммированной с временем нагрева поверхности электрода-инструмента до температуры плавления tимп.т=S/Vстр+tпл, где tимп.т - длительность импульса тока, S - межэлектродный промежуток, Vстр - скорость развития стримера, tпл - время нагрева поверхности электрода-инструмента до температуры плавления. Изобретение направлено на радикальное устранение износа электрода-инструмента за счет наносекундного контакта проводящего канала, сформированного стримером с поверхностью электрода-инструмента. 2 ил.

Способ электроэрозионной обработки детали, включающий обработку детали в диэлектрической жидкости импульсами тока с нагревом поверхности электрода-инструмента до температуры плавления, отличающийся тем, что обработку осуществляют импульсами тока наносекундной длительности, равной времени перемыкания стримером межэлектродного промежутка, суммированной с временем нагрева поверхности электрода-инструмента до температуры плавления:

tимп.т=S/Vстр+tпл, где

tимп.т - длительность импульса тока,

S - межэлектродный промежуток,

Vстр - скорость развития стримера,

tпл - время нагрева поверхности электрода-инструмента до температуры плавления.

| Электрофизические и электрохимические методы обработки и технологии в машиностроении | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коробчиков и др | |||

| Под ред | |||

| В.И | |||

| Никифорова | |||

| СПб.: Изд-во Политехнического университета, 2017, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Противоблокировочная пневматическая тормозная система для колесного транспортного средства | 1971 |

|

SU484672A4 |

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

| MD 20130049 A2, 25.07.2013. | |||

Авторы

Даты

2019-08-13—Публикация

2018-06-28—Подача