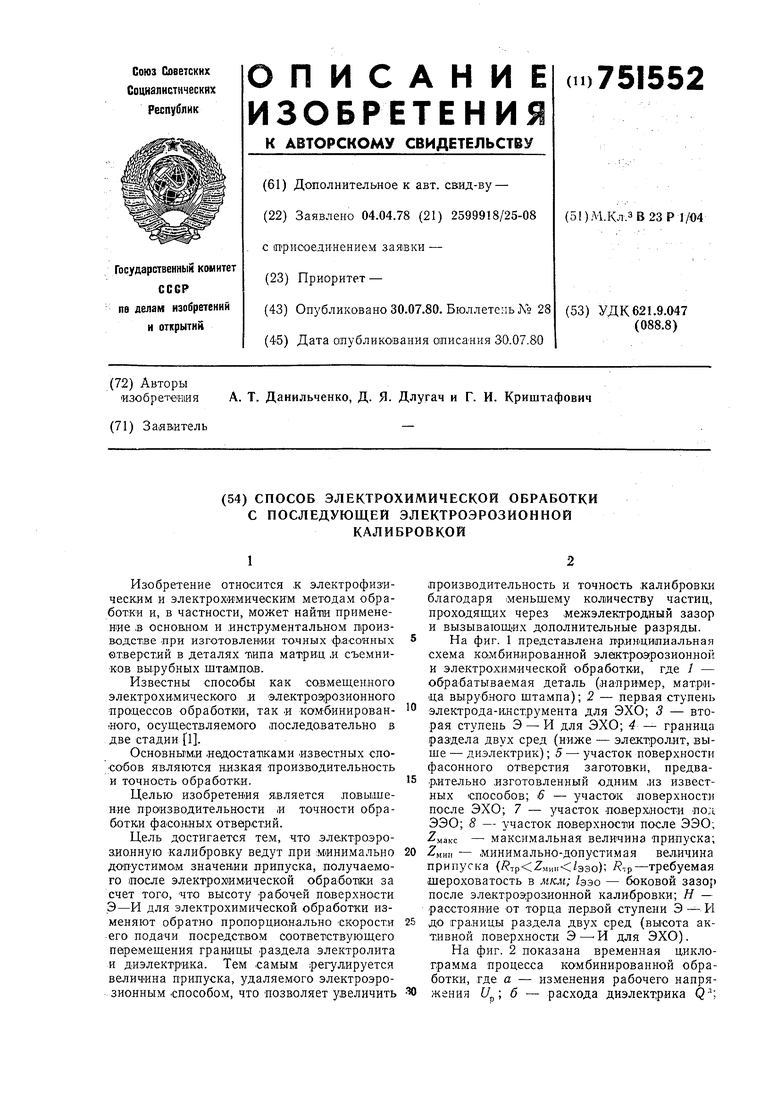

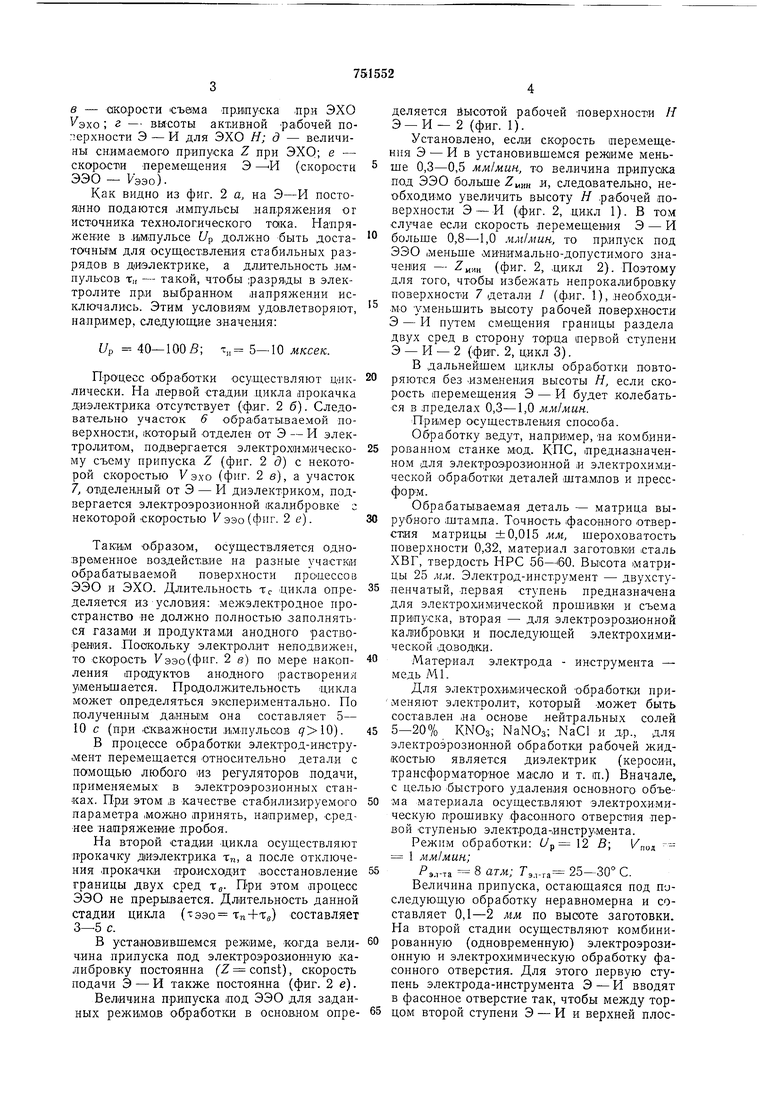

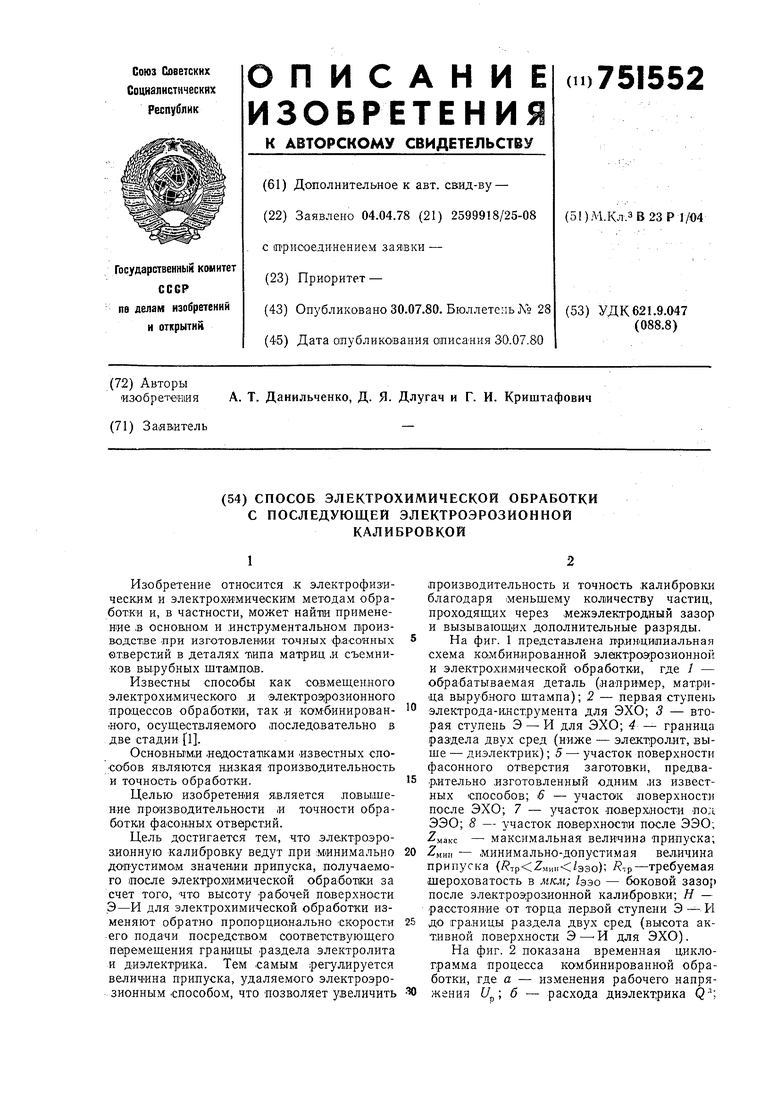

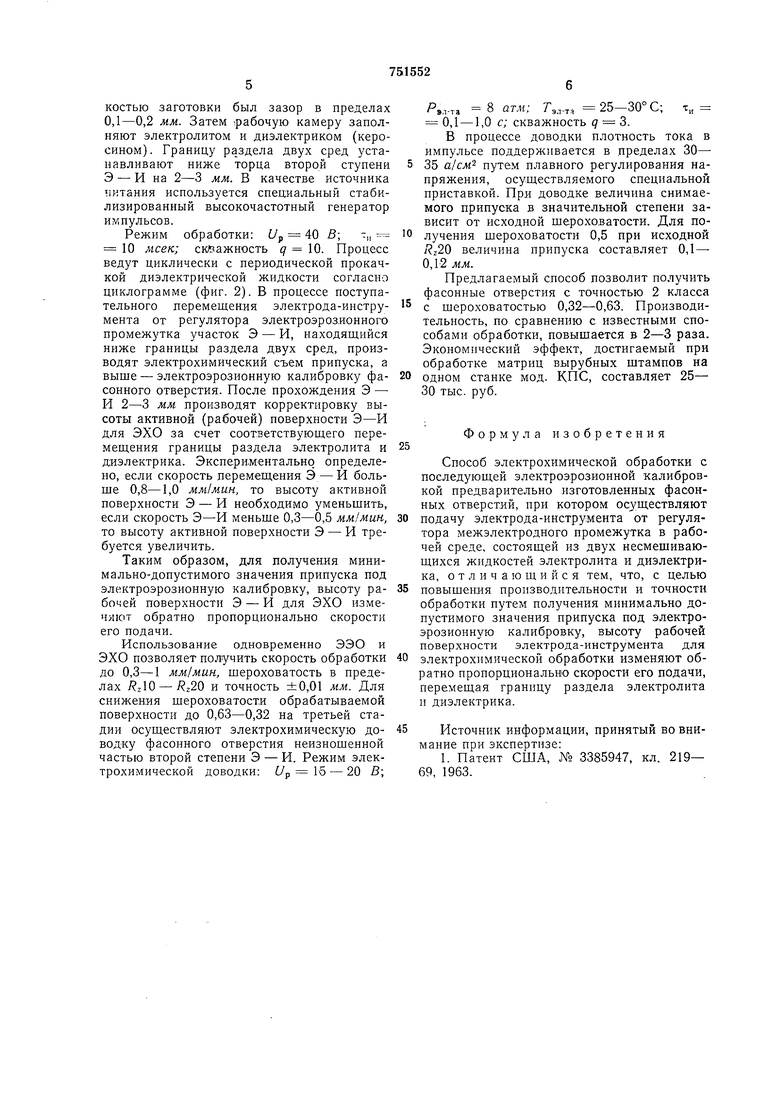

в - акорасти съема припуска лр.и ЭХО эхо ; г - высоты активной рабочей поверхности Э - И для ЭХО Я; д - величины снимаемого припуска Z при ЭХО; е - скорости -перемещения Э -И (скорости ЭЭО - УЭЭО). Как видно из фиг. 2 а, на Э-И постояино подаются .импульсы .напряжения ог источника технологического тока. Наиряжен:ие в импульсе Up должно быть достаточным для осуществления стабильных разрядов в диэлектрике, а длительность .импульсов т„ - такой, чтобы разряды в электролите пр,и выбранном иапряжеаии исключались. Этим условиям удовлетворяют, например, следующие значения: L/P 40-100 S; т„ 5-10 мксек. Процесс обра ботки осуществляют циклически. На .первой ста.ди.и .цикла прокачка диэлектр.ика отсутствует (ф.иг. 2 б). Следовательно участок 6 обрабатываемой поверхности, который отделен от Э - И электролитом, подвергается электрохимическому съему припуска Z (фиг. 2 д) с. некоторой скоростью У эхо (фиг. 2 в), а участок 7, отделенный от Э - И диэлектриком, подвергается электроэрозионной 1ка.либровке г некоторой скоростью Уээо(фиг. 2 е). Таким образом, осуществляется одновременное воздействие на разные участки обрабатываемой поверхности процессов ЭЭО и ЭХО. Длительность Тс цикла определяется из условия: межэлектродное пространство «е должно полностью заполняться газами и про.дуктам,и анодного растворения. .Паокольку электролит неподвижен, то скоро.сть У ЭЭО (фиг. 2 в) по мере накопления продуктов анодного растворения уменьщается. Продолжительность цикла может определяться экспериментально. По полученным да|Н. она составляет 5- 10 с (п.р.и .скважности .импульсов ). В процессе обработки электрод-инструмент перемещается относительно детал.и с помощью любо.го «3 регуляторов .подачи, прнменяе.мых в электроэрозионных станках. При этом .в качестве стабилизируемого пара.метра .можно принять, например, среднее напряжение пробоя. На второй стадии цикла осуществляют прокачку Д1иэлектр.и.ка Тп, а после отключения .прокачки происходит восстановление границы двух сред Тд. При этом .процесс ЭЭО не прерывается. Длительность данной стадии цикла (гээо Тп+Те) составляет 3-5 с. В устаноБИвщемся режиме, когда величина пр.ипуска под электроэроаионпую калибровку постоянна (Z const), скорость подачи Э - И также постоянна (фиг. 2 е). Величина припуска под ЭЭО для заданных режимов обработки в основ.ном определяется йысотой рабочей поверхности // Э-И - 2 (фиг. 1). Установлено, есдн скорость перемещеия Э - Ив установивщемся реж1име меньше 0,3-0,5 мм/мин, то величина припуска под ЭЭО больще 2„„н и, следовательно, необходимо увеличить высоту Я .рабочей поверхности Э-И (|фиг. 2, .цикл 1). В том случае если скорость перемещения Э - И больще 0,8-1,0 мл1/мин, то пр.ипуск под ЭЭО (Меньше .минимально-допустимого значения - ZHHH (фиг. 2, .цикл 2). Поэтому для того, чтобы избежать непрокал.ибровку поверхности 7 дета.ли 1 (фиг. 1), .необходи.МО уменьшить высоту рабочей поверхности Э - П путем смещения границы раздела двух сред в сторону торща первой ступени Э - И - 2 (фивг. 2, цикл 3). В дальнейшем .циклы обработки повторяются без изменения высоты Н, если скорость перемещения Э - И будет колебаться в пределах 0,3-1,0 мм/мин. ПрИ|Мер осуществления спо.ооба. Обработку ведут, например, на комбинированном станке мод. КПС, предназначенном для электроэ.розионной и электрохим.ической обработки деталей |Штам.пов и прессформ. Обрабатываемая деталь - матрица вырубного штампа. Точность фасонного отверстия матрицы ±0,015 мм, щероховатость поверхности 0,32, матер.иал заготовки сталь ХВГ, твердость НРС . Высота матрицы 25 мм. Электрод-инструмент - двухсту.пенчатый, первая ступень предназначена для электрохимической прощивки и съема припуска, вторая - .для электроэроз.ионной калибровки и после.дующей электрохим.ической доводки. Материал электрода - инструмента - медь Ml. Для электрохимической о-бра-ботки применяют электрол.ит, который .может быть составлен .на основе .нейтральных солей 5-20% KNOs; NaNOa; NaCl и др., для электроэрозионной обработки рабочей жидкостью является диэлектрик (керосин, трансформаторное масло и т. и.) Вначале, с целью быстрого удаления основного объема материала осуществляют электрохимическую прошивку .фа.со.нного отверстия первой ступенью элект.рода-.инструмента. Режим обработки: Up 12 В; (/„од 1 мм/мин; РЗ.ГТЗ. 8 атм; Гэл-та 25-30° С. Величина припуска, остающаяся под писледующую обработку неравномерна и составляет 0,1-2 мм по высоте заготовки. На второй стадии осуществляют комбинированную (одновременную) электроэрозионную и электрохимическую обработку фасонного отверстия. Для этого первую ступень электрода-инструмента Э - И вводят в фасонное отверстие так, чтобы между торцом второй ступени Э - И и верхней плоскостью заготовки был зазор в пределах 0,1-0,2 мм. Затем рабочую камеру заполняют электролитом и диэлектриком (керосином). Границу раздела двух сред устанавливают ниже торца второй ступени Э - И на 2-3 мм. В качестве источника питания используется специальный стабилизированный высокочастотный генератор импульсов.

Режим обработки: Uy 40 В; -„ 10 мсек; скважность q 10. Процесс ведут циклически с периодической прокачкой диэлектрической жидкости согласно циклограмме (фиг. 2). В процессе поступательного перемещения электрода-инструмента от регулятора электроэроаионного промежутка участок Э - И, находящийся ниже границы раздела двух сред, производят электрохимический съем припуска, а выще - электроэрозионную калибровку фасонного отверстия. После прохождения Э - И 2-3 мм производят корректировку высоты активной (рабочей) поверхности Э-И для ЭХО за счет соответствующего перемещения границы раздела электролита и диэлектрика. Экспериментально определено, если скорость перемещения Э - И больще 0,8-1,0 мм/мин, то высоту активной поверхности Э - И необходимо уменьщить, если скорость Э-И меньще 0,3-0,5 мм/мин, то высоту активной поверхности Э - И требуется увеличить.

Таким образом, для получения минимально-допустимого значения припуска под электроэрозионную калибровку, высоту рабочей поверхности Э - И для ЭХО изменяют обратно пропорционально скорости его подачи.

Использование одновременно ЭЭО и ЭХО позволяет получить скорость обработки до 0,3-1 мм/мин, щероховатость в пределах - и точность ±0,01 мм. Для снижения шероховатости обрабатываемой поверхности до 0,63-0,3.2 на третьей стадии осуществляют электрохимическую доводку фасонного отверстия неизнощенной частью второй степени Э - И. Режим электрохимической доводки: Up 15 - 20 В;

8 атм: Гзл-т. 25-30° С; т,, 0,1 -1,0 с; скважность 3.

В процессе доводки плотность тока в импульсе поддерживается в пределах 30- 35 а/см путем плавного регулирования напряжения, осуществляемого специальной приставкой. При доводке величина снимаемого припуска в значительной степени зависит от исходной щероховатости. Для получения щероховатости 0,5 при исходной величина припуска составляет 0,1- 0,12 мм.

Предлагаемый способ позволит получить фасонные отверстия с точностью 2 класса

с шероховатостью 0,32-0,63. Производительность, по сравнению с известными способами обработки, повыщается в 2-3 раза. Экономический эффект, достигаемый при обработке матриц вырубных штампов на

одном станке мод. КПС, составляет 25- 30 тыс. руб.

Формула изобретения

25

Способ электрохимической обработки с последующей электроэрозионной калибровкой предварительно изготовленных фасонных отверстий, при котором осуществляют

подачу электрода-инструмента от регулятора межэлектродного промежутка в рабочей среде, состоящей из двух несмешивающихся жидкостей электролита и диэлектрика, отличающийся тем, что, с целью

повыщения производительности и точности обработки путем получения минимально допустимого значения припуска под электроэрозионную калибровку, высоту рабочей поверхности электрода-инструмента для

электрохимической обработки изменяют обратно пропорционально скорости его подачи, перемещая границу раздела электролита и диэлектрика.

Источник информации, принятый во внимание при экспертизе:

1. Патент США, № 3385947, кл. 219- 69, 1963.

-f

диэлектрик

электролит

Катр. MU ээп

330 Фиг- 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2507042C1 |

| Способ электрохимического формообразования регулярного рельефа | 1990 |

|

SU1775249A1 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| Способ изготовления электродов-инструментов для размерной электрохимической обработки | 1987 |

|

SU1579670A1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| Способ электрохимической обработки | 1974 |

|

SU500963A1 |

Up

J

Тц ТээСР

U-.

эхо

от

г

ZMOK мин 5

V330 V33n

lOfc

цикл 1цикл 2 циклЗ

мшш

/л

Фиг. г

Авторы

Даты

1980-07-30—Публикация

1978-04-04—Подача