(5) УСТРОЙСТВО для ЭЛЕКТРОЭРОЗИОННОЙ очистки

АБРАЗИВНЫХ КРУГОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической правки шлифовальных кругов | 1980 |

|

SU1114509A1 |

| Устройство для электрохимической правки шлифовальных кругов | 1972 |

|

SU445551A1 |

| Способ шлифования ферромагнитных материалов с поддержанием режущей способности круга | 1983 |

|

SU1087293A1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ электроэрозионной правки шлифовальных кругов | 1977 |

|

SU704746A1 |

| СПОСОБ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230650C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

1

Изобретение относится к электрофизикохимическим методам обработки.

Известен способ электрохимико-механической очистки алмазных и абразивных кругов на металлической связке и устройство для его осуществления. Устройство состоит из источника тока и подключенных к нему изолированных друг от друга, закрепленных на державке электродов, размещенных вдоль дуги окружности tl .

Недостатком устройства является интенсивный износ круга и электродов, так как при работе устройства происходит непрерывное электрохимическое растворение и механическое разрушение как связки круга, так и связки электродов несмотря на использование переменного тока. В связи с этим на очистку круга затрачивается большее количество электроэнергии. Кроме того, известное устройство нельзя применить для очистки кругов на токонепроводящей связке.

Целью изобретения является снижение износа круга и электродов, сокращение расхода электроэнергии и возможность очистки кругов на токонепроводящей связке.

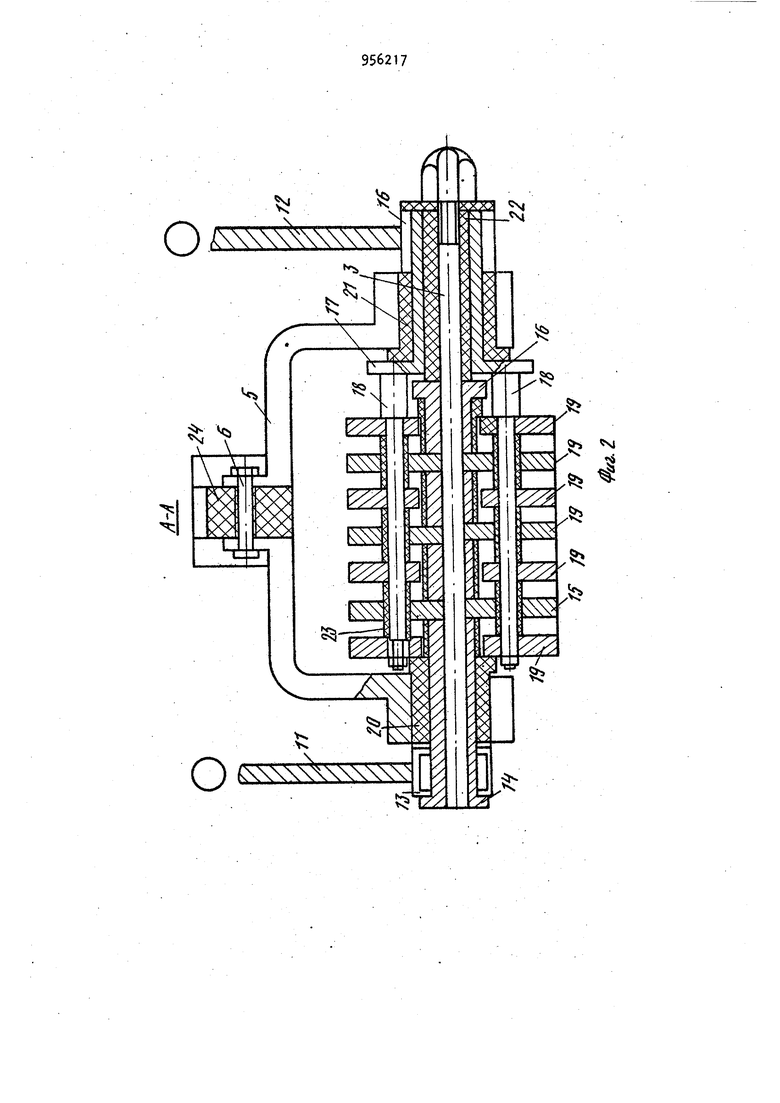

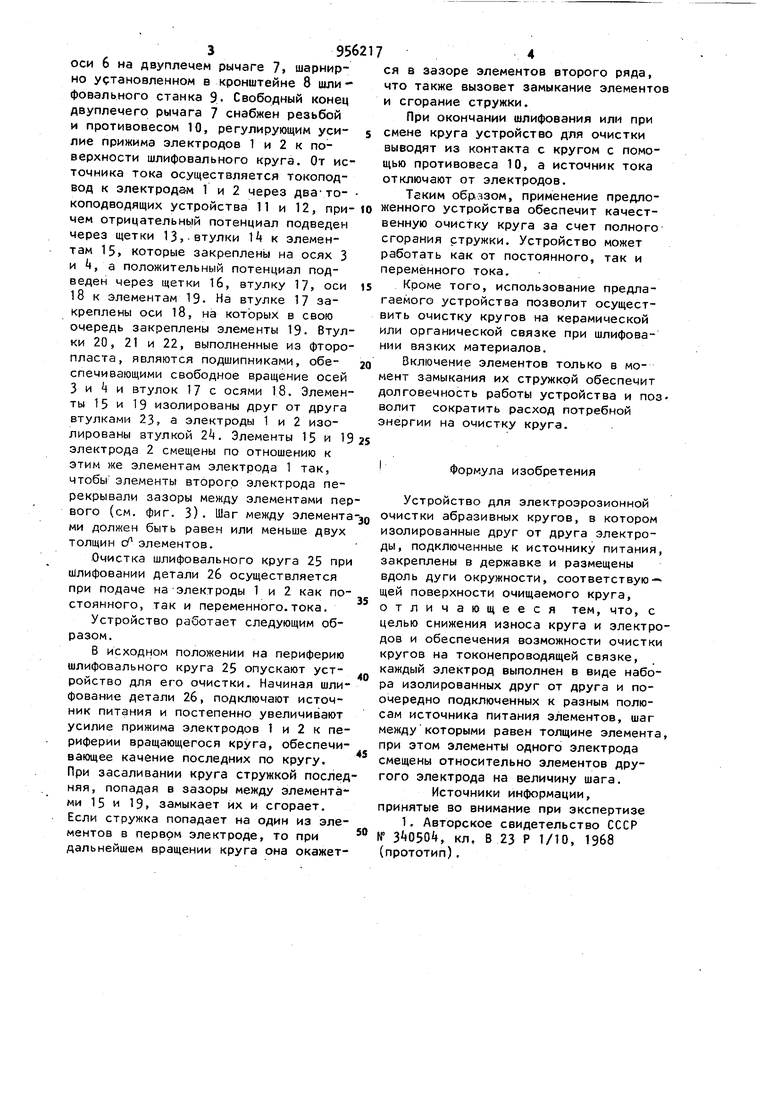

Это достигается тем, что каждый из электродов выполнен в виде набора изолированных друг от друга элементов, шаг между которыми равен или меньше двух толщин элементов, при10чем элементы одного электрода расположены в шахматном порядке по отношению к элементам другого электрода.

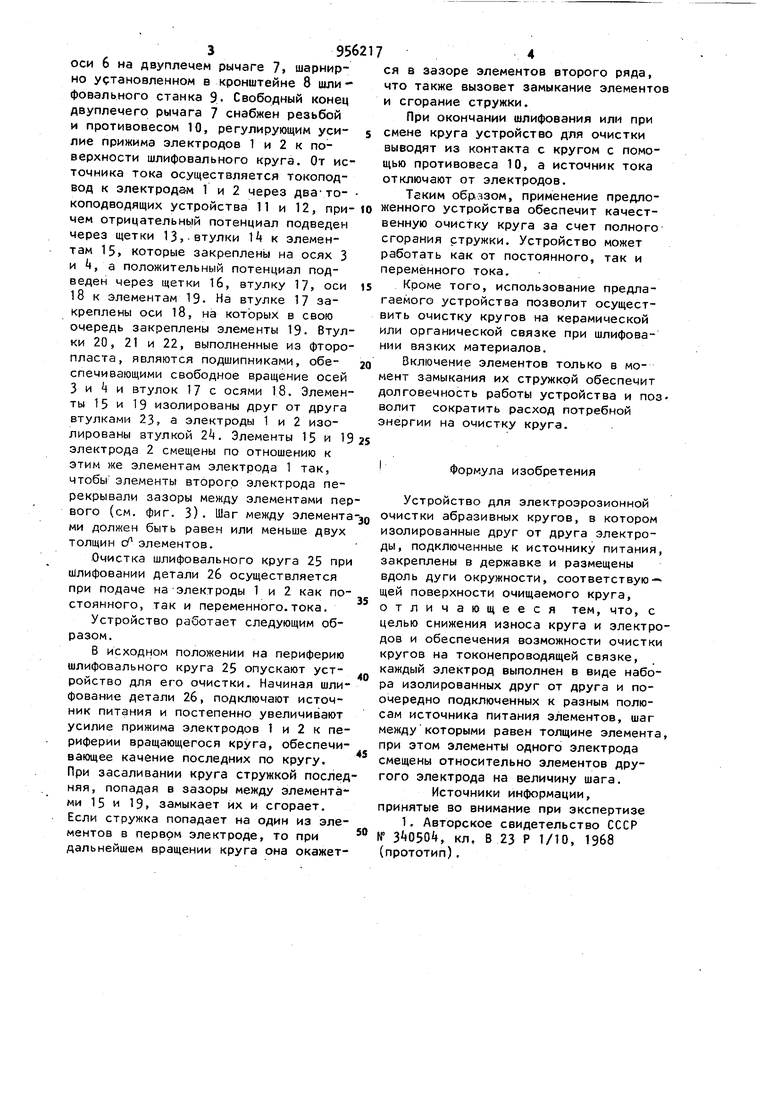

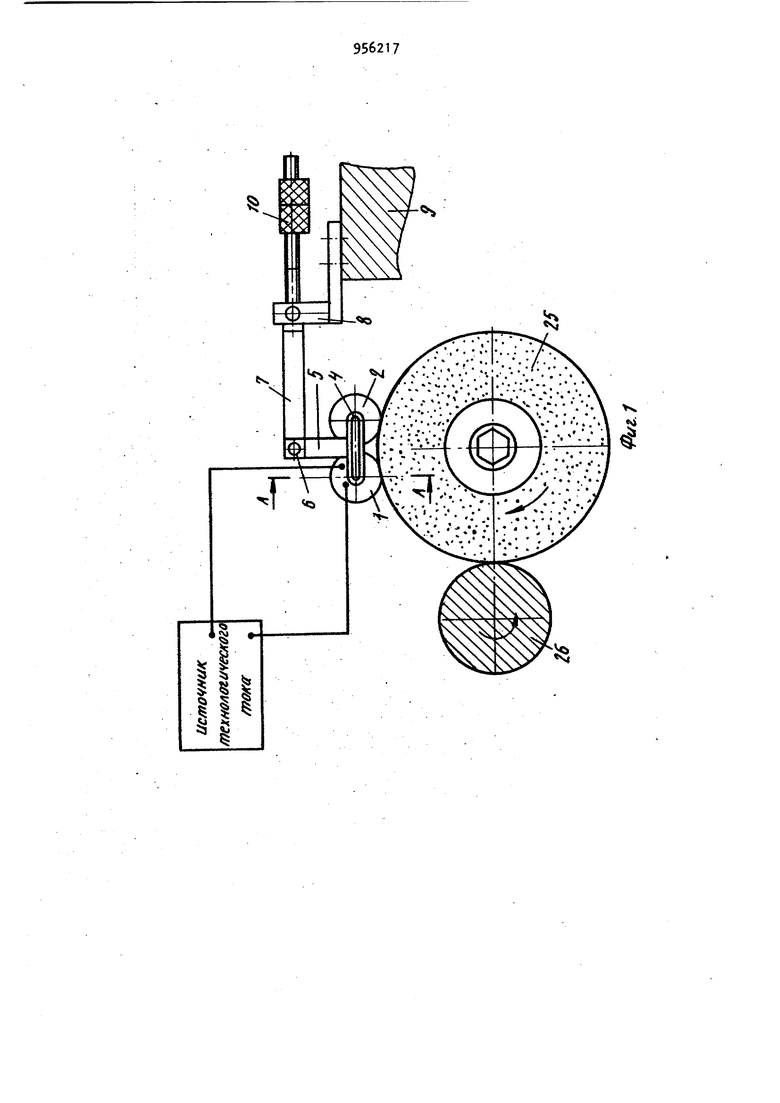

На фиг. 1 изображено устройство , на фиг. 2 - разрез А-А на фиг. 1; на

15 фиг. 3 - схема расположения элементов в электродах.

Предлагаемое устройство состоит из изолированных друг от друга электродов 1 и 2, представляющих собой на20бор изолированных элементов, размещенных на осях 3 и (см. фиг. 1 и фиг. 2). Электроды 1 и 2 свободно подвешены посредством державки S и оси 6 на двуплечем рычаге 7 шарнирно установленном в кронштейне 8 шлифовального станка 9. Свободный конец двуплечего рычага 7 снабжен резьбой и противовесом 10, регулирующим усилие прижима электродов 1 и 2 к поверхности шлифовального круга. От источника тока осуществляется токоподвод к электродам 1 и 2 через два-токоподводящих устройства 11 и 12, причем отрицательный потенциал подведен через щетки 13,-втулки 14 к элементам 15, которые закреплены на осях 3 и t, а положительный потенциал подведен через щетки 16, втулку 17, оси 18 к элементам 19. На втулке 17 закреплены оси 18, на которых в свою очередь закреплены элементы 19- Втулки 20, 21 и 22, выполненные из фторопласта, являются подшипниками, обеспечивающими свободное вращение осей 3 и 4 и втулок 17 с осями 18. Элементы 15 и 19 изолированы друг от друга втулками 23, а электроды 1 и 2 изолированы втулкой 24. Элементы 15 и 19 электрода 2 смещены по отношению к этим же элементам электрода 1 так, чтобы элементы второго электрода перекрывали зазоры между элементами пер вого (см. фиг. 3). Шаг между элемента ми должен быть равен или меньше двух толщин сЛ элементов. Очистка шлифовального круга 25 при шлифовании детали 26 осуществляется при подаче на электроды 1 и 2 как постоянного, так и переменного.тока. Устройство работает следующим образом. В исходном положении на периферию шлифовального круга 25 опускают устройство для его очистки. Начиная шлифование детали 26, подключают источник питания и постепенно увеличивают усилие прижима электродов 1 и 2 к периферии вращающегося круга, обеспечивающее качение последних по кругу. При засаливании круга стружкой послед няя, попадая в зазоры между элементами 15 и 19, замыкает их и сгорает. Если стружка попадает на один из элементов в первом электроде, то при дальнейшем вращении круга она окажется в зазоре элементов второго ряда, что также вызовет замыкание элементов и сгорание стружки. При окончании шлифования или при смене круга устройство для очистки выводят из контакта с кругом с помощью противовеса 10, а источник тока отключают от электродов. Таким обрззом, применение предложенного устройства обеспечит качественную очистку круга за счет полного сгорания стружки. Устройство может работать как от постоянного, так и переменного тока. Кроме того, использование предлагаемого устройства позволит осуществить очистку кругов на керамической или органической связке при шлифовании вязких материалов. Включение элементов только в момент замыкания их стружкой обеспечит долговечность работы устройства и позволит сократить расход потребной энергии на очистку круга. Формула изобретения Устройство для электроэрозиоиной очистки абразивных кругов, в котором изолированные друг от друга электроды, подключенные к источнику питания, закреплены в державке и размещены вдоль дуги окружности, соответствующей поверхности очищаемого круга, отличающееся тем, что, с целью снижения износа круга и электродов и обеспечения возможности очистки кругов на токонепроводящей связке, каждый электрод выполнен в виде набора изолированных друг от друга и поочередно подключенных к разным полюсам источника питания элементов, шаг между которыми равен толщине элемента, при этом элементы одного электрода смещены относительно элементов другого электрода на величину шага. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР tf , кл, В 23 Р 1/10, 1968 (прототип).

х

Q л

иг.5

Авторы

Даты

1982-09-07—Публикация

1981-02-03—Подача