Изобретение относится к механо 4 сборочному производству и может быть использовано при сборке бандажей с колесными центрами тепловозных, электровозных и трамвайных ходовых колес, зубчатых венцов с колесными центрами различных зубчатых колес и т.д.

Известен способ прессовой сборки деталей, заключающийся в том, что перед сборкой охватывающую деталь изнутри подвергают радиально упругой деформации, соединяют ее с охватываемой деталью, затем снимают радиально упругую деформацию f1}.

Однако в известном способе радиально упругую деформацию производят за счет воздействия на охватывающую деталь жидкостью под давлением для увеличения диаметра посадочной поверхности от-верстия. Но это требует сложную гидравлическую систе му -и оснастку. Радиально упругую деформацию можно осуществить и за счет термического воздействия, но этот прием не всегда пригоден для деталей ввиду сложности нагревательного оборудования.

Целью изобретения является упрощение сборки-разборки деталей и повышение производительности.

Поставленная цель достигается эа счет того, что в способе прессовой сборки деталей, заключающемся а том, что перед сборкой охватывающую деталь изнутри подвергают радиально упругой деформации, соединяют ее с охватываемой деталью, затем снимают радиально упругую деформацию, последнюю производят путем вращения охватывающей детали относительно ее геометрической оси.

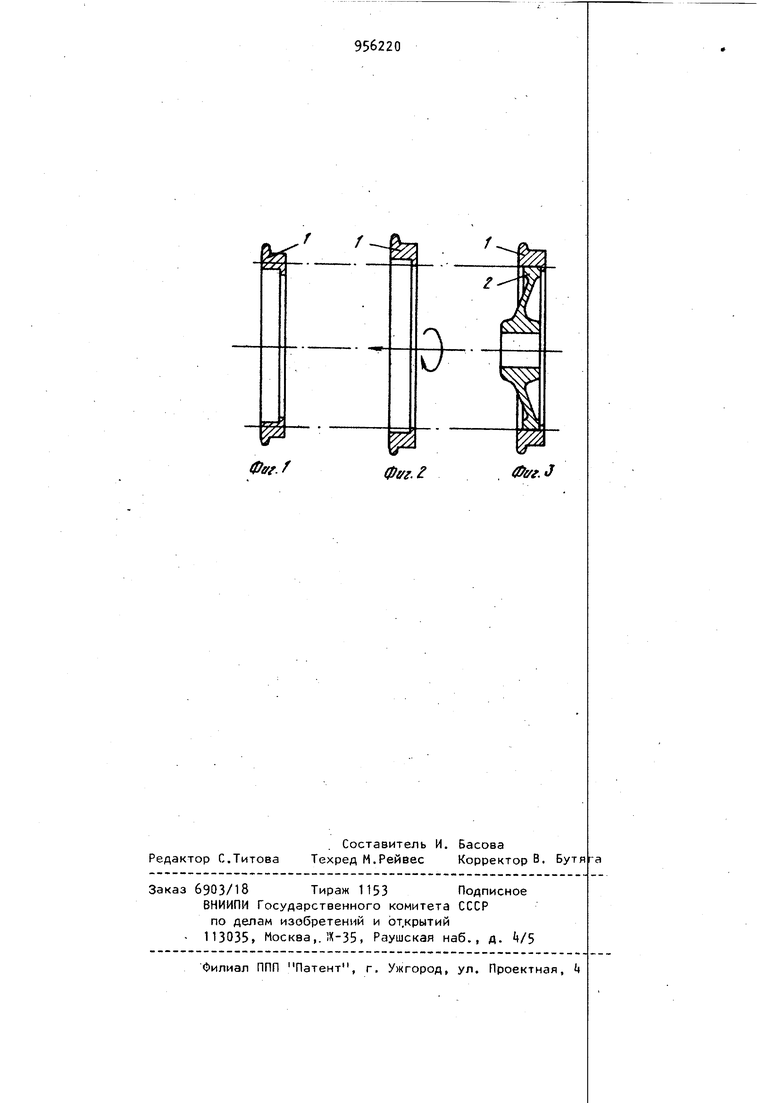

Для обеспечения нераз емного соединения деталей после соединения деталей и перед снятием упругой радиальной деформации охватывающей детали охватываюиию деталь упруго деформируют в радиальном направлении путем ее вращения в направлении, противоположном направлению вращения охватывающей детали. На фиг. 1 - охватывающая деталь, исходное положение; на фиг. 2 то же, радиально упруго деформированное положение; на фиг.З соединение охватывающей и охватываемой деталей. Способ прессовой сборки деталей заключается в том, что перед сборко охватывающую деталь 1 типа кольца, колеса и т.п. подвергают ра диально упругой деформации путем об спечения ее вращения относительно ее геометрической; оси с заданной ск ростью, обеспечивающей за счет появ ления центробежных сил увеличение д метра как посадочного отверстия дет ли, так и его наружной поверхности. .Затем во вращающуюся деталь 1iвводя . охватываемую деталь 2 типа вала, ос центра и т.п., после чего снимают д формирующую нагрузку - вращение с детали 1, в результате чего деталь 1 принимает свои первоначальные раз меры, обеспечивая заданную посадку детали 1 на детали 2. Для обеспечения неразъемного сое динения деталей 1 и 2 после соединения деталей и перед снятием упругой радиальной деформации охватываю щей детали 1 охватываемун) деталь 2 упруго деформируют в радиальном направлении, например, путем ее враще ния в направлении, противоположном направлению вращения охватывающей детали, т.е. охватывающую деталь 2 вращают после установки ее во вращающуюся деталь 1, при этом происходит поверхностное сцепление и сварка трением. I- . Пример. Сборку предложенным способом осуществляют с исполь зованием деталей, например, типа бандажа колеса (деталь 1 ) иего ст пицы (деталь 2). Сборку бандажа и ступицы производят при их вертикальном расположении: это позволит просто и надеж но крепить бандаж к ротору раскручивающего устройства, связанному с приводным двигателем путем опускаимя бандажа в торцовое углубление ротора, в котором он смож.ет центри роваться боковой стенкой углублени от випа|чания из него удерживаться а счет своего веса. После установки бан 1ажа на ротое включением его прив эдного двигаэутку (вращееля осуществляют раек ие)бандажа, например |;о 670 об/мин - ти обороты безопасны а отношении 1НОЙ остаточозникновения существе ой деформации в банда)|(е или его азрыва, так как соотв(тствуют обоотам колес тепловоза 1рои его ноомальой скооости движения 120 км/ч. От. воашения в банаа е ВОЗНИКНУТ ентообежные силы инео ИИ и напояение стоемяшееся oaci иоить отеостие бандажа в опрел еляемое по звестной Лоомуле: -- (5( 9- V гае G - напряжение рас(ииоения бандажа кг/см т удельный вес мЬтеоиала Детали) 3 кг/c); бандажа (0.007 g - ускорение силы тяжести (9,81 M/cf); г - средний радиус бандажа (0, Л -число оборотов бандажа (670 об/мин); При $70 об/мин бандажа напряжение в нем согласно расчету по формуле(1) оказывается равным OKOJо 7900 кг/смf Зная величину напряжения другой известной формуле, определяют дг ((з/Е)К, Л г - увеличение днего радигдеуса бандажа, ем; Е - модуль упруго сти стали 2,10 кг/см. -lyca бандажа Увеличение среднего рад при его 8ра1чении до 670 об/мин. Это увеличение составляет О , 17 см или 3.4мм на средний диаметр. Поскольку диаметр отверстия бандажа меньше его среднего диаметра,у еличение отверстия составит около 5 мм, что в 1.5раза больше, чем пр i нагреве бандажа до . Это п )зволяет свободно вставить в него или надеть его колесный центр (ступицу ) с диаметром на 1-2 мм большим номин.шьного отверстия бандажа. После достижения скорости врзщения бандажа до расчетного числа оборотов, обеспечиващих необходимое его расширение в него вставляют копесный центр, после чего вращение бандажа прекращают, и он, уменьшив от этого свой размер до номинального охватывает ступицу - колесный центр Поскольку начало радиального сопр косиовения бандажа со ступицей ( колесным центром произойдет при еще / значительной их взаимной скорости вращения, от возникновения при этом большого трения соприкоснувшихся поверхностей и выделения значительного тепла в Зоне их контакта может произойти их сварка (сварка трением), препятствующая дальнейшей разборке собранного колеса Чтобы этого не произошло,перед сборкой сопрягаемые поверхности кол ца и вала (порознь или вместе) обрабатывают, например смазывают маслом, оксидируют и т.д. В ряде случаев, например при изготовлении шестерен, когда дальнейшая их разборка не предусматривается, центробежная сварка кольца с валом может оказаться желательной, так как это позволяет уменьшить натяг кольца на валу при сохранении жесткости их соединения. Уменьшение же натяга позволит делать колесо менее массивным и напряженным и потому более надежным и износоустойчивым. В этих случаях перед раскруткой кольца сопрягаемые, его и вала поверх ности подвергают обработке, способствующей их сварке .трением,например зачищают наждачной шкуркой, обезжиривают, покрывают медью и т.п. Для большего подвода энергии в зону сопрягаемых поверхностей кольца и вала и еще лучшей их свариваемости при сборке после раскручивания кольца в одну сторону осуществляют раскрутку вала в обратную сто рону до числа оборотов, вызывающих увеличение его диаметра за счет возникновения центробежной силы. Для создания возможности получения посадки кольца на вал с большой разницей их сопрягаемых диаметров перед раскрутксЛ кольца его нагревают, а вал охлаждают. При этом величина изменения размеров сопрягаемых диаметров кольца и вала окажется рав ной сумме изменения их размеров как 06 от термовоздействия, так и от pacKpjr чивания кольца. Для нагрева стального бандажа массой 200 кг от 20 до 320С за 5 мин мощность индукционного нагрева теля при его КПД 0, должна быть равной 230 кВт. Энергии на нагрев при этом должно быть затрачено 19 кВт/ч. Кинетическая энергия вращающегося при 670 об/мин такого бандажа средним диаметром 900 мм; равна 0,052 кВт/ч, При КПД раскручивающего бандаж устройства 0,5 предложенный способ оказывается в 182 раз экономичнее известного. Предложенный способ сборки де- , талей обеспечивает качественную сборку деталей более простыми технологическими приемами, за счет которых повышается производительность. Формула изобретения 1. Способ прессовой сборки деталей, заключающийся в том, что перед сборкой охватывающую деталь изнутри подвергают радиально упругой деформации , соединяют ее с охватываемой деталью, затем снимают радиально упругую деформацию,отличающий с я тем, что, с целью упрощения сборки-разборки деталей и повышения производительности, радиально упругую деформацию охватывающей детали производят путем ее вращения Относительно ее геометрической оси. 2. Способ по п,1, о т л и ч а ющ и и ся тем, что, с целью обеспечения Hepaa-beiworo соединения деталей, после соединения деталей и перед снятием упругой радиальной деформации охватывающей детали охватываемую деталь упруго деформируют в радиальном направлении, например, путем ее вращения в направлении, протйз воположном направлению вращения охватывающей детали. 1сточники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР tf 258835, кл. В 23 Р 19/02, 1968 (пpotoтип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО В.В. БОДРОВА | 2015 |

|

RU2601492C2 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ | 1997 |

|

RU2121420C1 |

| СОЕДИНЕНИЕ С НАТЯГОМ БАНДАЖА С КОЛЕСНЫМ ЦЕНТРОМ | 2012 |

|

RU2504698C1 |

| Колесо рельсового транспортного средства | 1989 |

|

SU1775318A1 |

| Способ формирования прессовых соединений | 2020 |

|

RU2751724C1 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА | 2009 |

|

RU2399474C1 |

| Станок для тепловой сборки и разборки деталей | 1978 |

|

SU774895A2 |

| СОЕДИНЕНИЕ КОЛЕС С ОСЬЮ КОЛЕСНОЙ ПАРЫ ПОДВИЖНОГО СОСТАВА | 1999 |

|

RU2168660C2 |

| Колесная пара локомотива | 1982 |

|

SU1139648A1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2010 |

|

RU2426010C1 |

Авторы

Даты

1982-09-07—Публикация

1979-09-07—Подача