(54) РЕГУЛИРУЕМАЯ РАСКАТКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскатка | 1980 |

|

SU931424A1 |

| Раскатка для комплексной обработки поверхностей отверстий | 1989 |

|

SU1771932A1 |

| Раскатка для обработки внутренних стенок цилиндров с нессиметрично расположенными по окружности вырезами | 1982 |

|

SU1057259A2 |

| МНОГОРОЛИКОВАЯ РАСКАТКА | 1973 |

|

SU368995A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОЙ РАСТОЧКИ И РАСКАТКИ ОТВЕРСТИЙ | 1993 |

|

RU2074085C1 |

| Раскатка | 1974 |

|

SU841937A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МЕТОДОМ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 1994 |

|

RU2082591C1 |

| РОЛИКОВАЯ РАСКАТКА | 1972 |

|

SU339392A1 |

| Многороликовая раскатка для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU647101A1 |

| РЕГУЛИРУЕМАЯ ИМПУЛЬСНАЯ РАСКАТКА | 1968 |

|

SU212097A1 |

1

Изобретение относится к чистовой обработке металлов давлением, в частности к инструментам для чистовой и упрочняющей обработки внутренних цилиндрических поверхностей деталей.

В основном изобретении но авт. св. № 759300 описана раскатка, содержащая корпус, в котором расположен нажимной элемент, контактирующий с роликами, установленными с возможностью планетарного вращения. На роликах установлено упругое кольцо, одновременно взаимодействующее со всеми роликами, охватывающее их и выполняющее роль .деформирующего элемента.

Недостатком известной раскатки является то, что вследствие выполнения упругого кольца цельным ограничивается допустимая величина упругой деформации его в радиальном направлении, что снижает диапазон регулирования раскатки при обработке деталей, имеющих близкие по номинальному размеру диаметры отверстий.

Кроме того, цельное упругое кольцо в процессе обработки испытывает периодические циклически изменяющиеся напряжения

изгиба и растяжения, что приводит к циклической усталости кольца и снижению его долговечности.

Целью дополнительного изобретения является расщирение диапазона регулирова5 ния и повыщение долговечности раскатки. Эта цель достигается тем, что упругое кольцо выполнено разрезным, причем разрез выполнен под углом к плоскости, проходящей через ось раскатки, при этом одна

10 сторона, обращенная к разрезу, выполнена с заборной, а другая - с обратной частями, а угол наклона разреза выбран по отношению

т bo

9 arcsin К

е

15

где К- коэффициент, К I,

Ьц, - наибольшая щирина разреза м-м; 1 - длина калибрующей части упругого

кольца, мм.

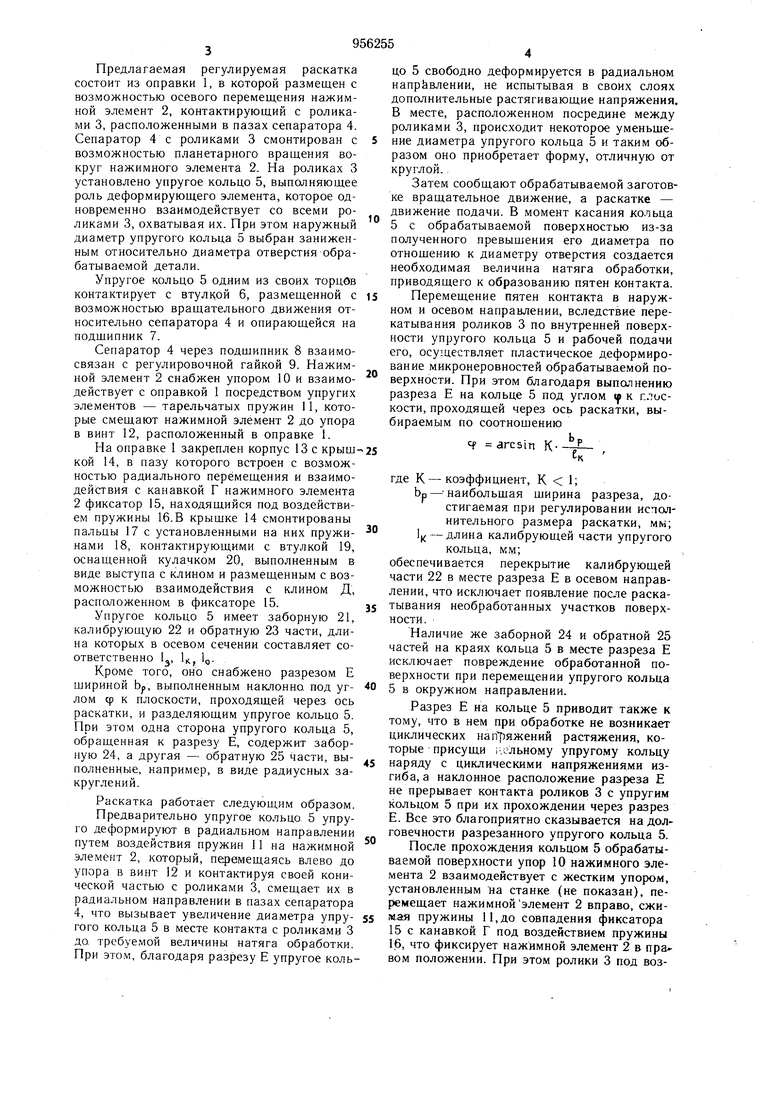

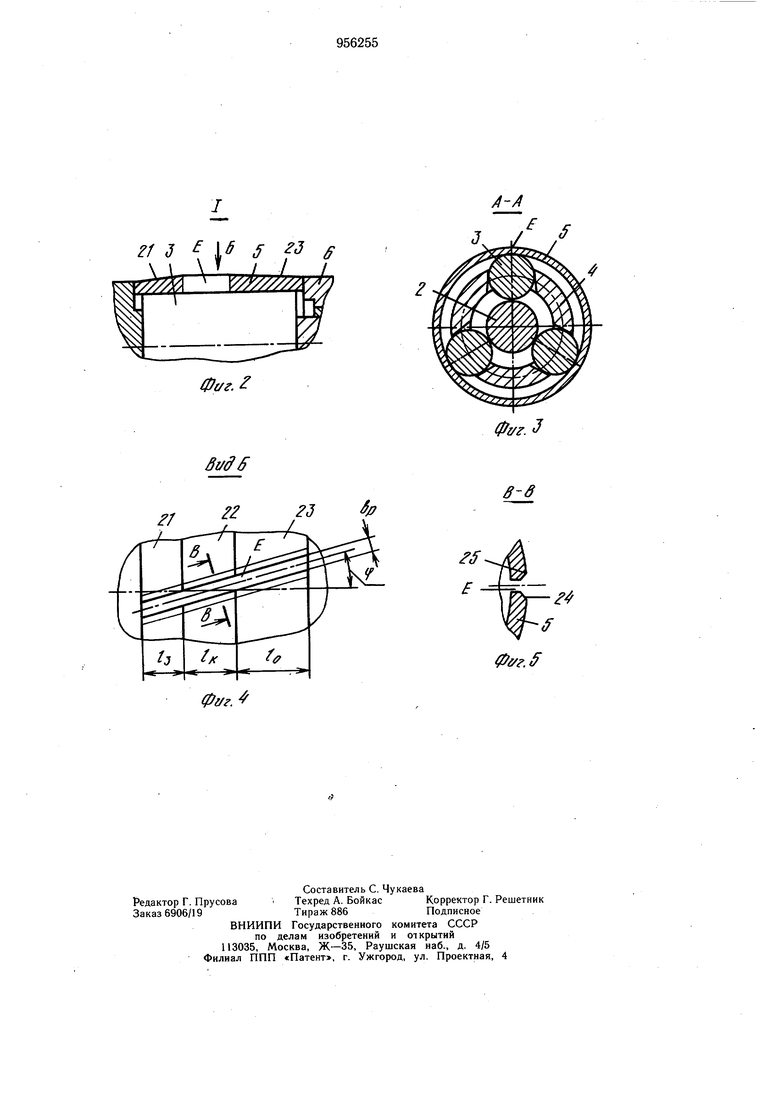

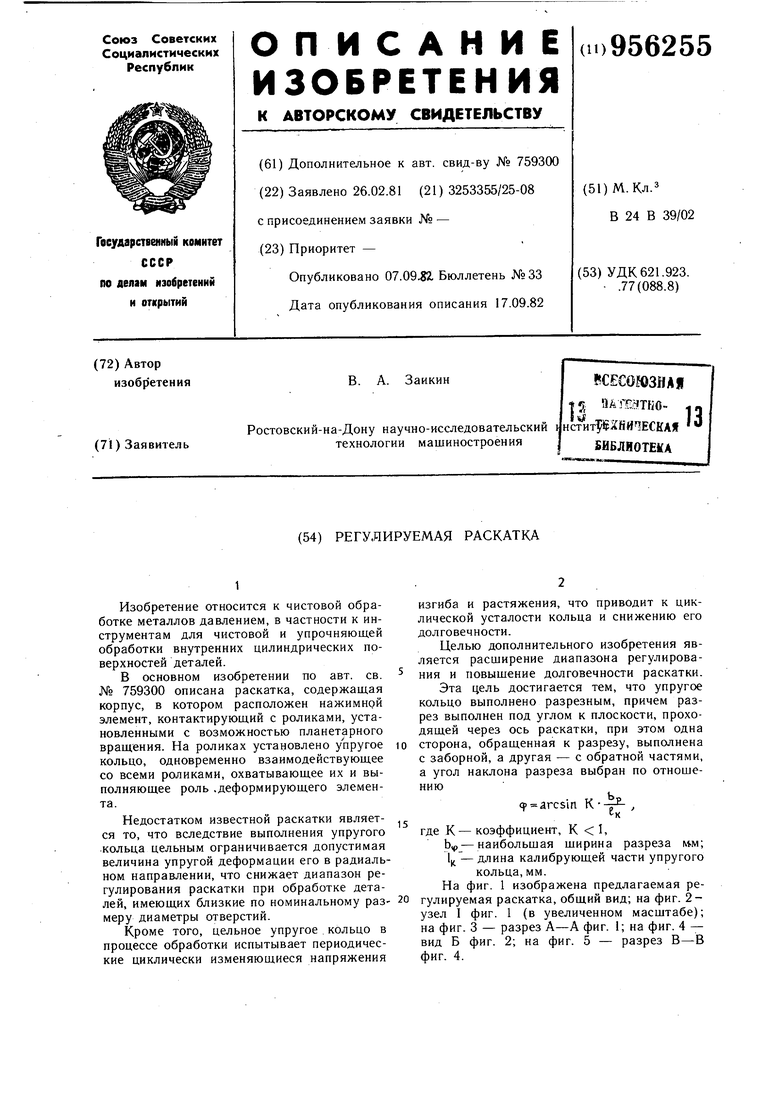

На фиг. 1 изображена предлагаемая регулируемая раскатка, общий вид; на фиг. 2узел I фиг. 1 (в увеличенном масщтабе); на фиг. 3 - разрез А-А фиг. 1; на фиг. 4 - вид Б фиг. 2; на фиг. 5 - разрез В-В фиг. 4. Предлагаемая регулируемая раскатка состоит из оправки 1, в которой размещен с возможностью осевого перемещения нажимной элемент 2, контактирующий с роликами 3, расположенными в пазах сепаратора 4. Сепаратор 4 с роликами 3 смонтирован с возможностью планетарного вращения вокруг нажимного элемента 2. На роликах 3 установлено упругое кольцо 5, выполняющее роль деформирующего элемента, которое одновременно взаимодействует со всеми роликами 3, охватывая их. При этом наружный диаметр упругого кольца 5 выбран заниженным относительно диаметра отверстия обрабатываемой детали. Упругое кольцо 5 одним из своих торцОв контактирует с втулкой 6, размещенной с возможностью вращательного движения относительно сепаратора 4 и опирающейся на подшипник 7. Сепаратор 4 через подщипник 8 взаимосвязан с регулировочной гайкой 9. Нажимной элемент 2 снабжен упором 10 и взаимодействует с оправкой 1 посредством упругих элементов - тарельчатых пружин 11, которые смещают нажимной элемент 2 до упора в винт 12, расположенный в оправке 1. На оправке 1 закреплен корпус 13 с крыщ кой 14, в пазу которого встроен с возможностью радиального перемещения и взаимодействия с канавкой Г нажимного элемента 2 фиксатор 15, находящийся под воздействием пружины 16. В крышке 14 смонтированы пальцы 17 с установленными на них пружинами 18, контактирующими с втулкой 19, оснащенной кулачком 20, выполненным в виде выступа с клином и размещенным с возможностью взаимодействия с клином Д, расположенном в фиксаторе 15. Упругое кольцо 5 имеет заборную 21, калибрующую 22 и обратную 23 части, длина которых в осевом сечении составляет соответственно 1у IK, IQКроме того, оно снабжено разрезом Е шириной Ьр, выполненным наклонно, под углом ср к плоскости, проходящей через ось раскатки, и разделяющим упругое кольцо 5. При этом одна сторона упругого кольца 5, обращенная к разрезу Е, содержит заборную 24, а другая - обратную 25 части, выполненные, например, в виде радиусных закруглений. Раскатка работает следующим образом. Предварительно упругое кольцо 5 упруго деформируют в радиальном направлении путем воздействия пружин 11 на нажимной элемент 2, который, перемещаясь влево до упора в винт 12 и контактируя своей конической частью с роликами 3, смещает их в радиальном направлении в пазах сепаратора 4, что вызывает увеличение диаметра упругого кольца 5 в месте контакта с роликами 3 до. требуемой величины натяга обработки. При этом, благодаря разрезу Е упругое кольцо 5 свободно деформируется в радиальном направлении, не испытывая в своих слоях дополнительные растягивающие напряжения, В месте, расположенном посредине между роликами 3, происходит некоторое уменьщение диаметра упругого кольца 5 и таким образом оно приобретает форму, отличную от круглой.. Затем сообщают обрабатываемой заготовке вращательное движение, а раскатке - движение подачи. В момент касания кольца 5 с обрабатываемой поверхностью из-за полученного превышения его диаметра по отношению к диаметру отверстия создается необходимая величина натяга обработки, приводящего к образованию пятен контакта. Перемещение пятен контакта в наружном и осевом направлении, вследствие перекатывания роликов 3 по внутренней поверхности упругого кольца 5 и рабочей подачи его, осуществляет пластическое деформирование микронеровностей обрабатываемой поверхности. При этом благодаря выпопнению разреза Е на кольце 5 под углом «р к плоскости, проходящей через ось раскатки, выбираемым по соотнощению Ч arcsin Кгде К - коэффициент, К 1; Ьп- наибольщая ширина разреза, достигаемая при регулировании исполнительного размера раскатки, мы; 1 - длина калибрующей части упругого кольца, мм; обеспечивается перекрытие калибрующей части 22 в месте разреза Е в осевом направлении, что исключает появление после раскатывания необработанных участков поверхности. Наличие же заборной 24 и обратной 25 частей на краях кольца 5 в месте разреза Е исключает повреждение обработанной поверхности при перемещении упругого кольца 5 в окружном направлении. Разрез Е на кольце 5 приводит также к тому, что в нем при обработке не возникает циклических напряжений растяжения, которые присущи йСльному упругому кольцу наряду с циклическими напряжениями изгиба, а наклонное расположение разреза Е не прерывает контакта роликов 3 с упругим кольцом 5 при их прохождении через разрез Е. Все это благоприятно сказывается на долговечности разрезанного упругого кольца 5. После прохождения кольцом 5 обрабатываемой поверхности упор 10 нажимного элемента 2 взаимодействует с жестким упором, установленным на станке (не показан), перемещает нажимнойэлемент 2 вправо, сжим.ая пружины 11, до совпадения фиксатора 15 с канавкой Г под воздействием пружины 16, что фиксирует нажимной элемент 2 в пра вом положении. При этом ролики 3 под воздействием сил упругости кольца 5 смещаются к центру раскатки, упругая деформация кольца 5 снимается, оно приобретает круглую форму с диаметром калибрующей части 22, меньщим диаметра отверстия обработанной детали, что позволяет обеспечить сброс рабочего размера раска-тки и беспрепятственно вывести ее из обработанного отверстия. После вывода раскатки из отверстия втулка 19 контактирует с жестким уп.ором, смонтированном на станке (не показан), перемещается влево по оправке I и пальцам 17, сжимая пружины 18, и своим клиновым выступом кулачка 20 взаимодействует с клином фиксатора 15. Фиксатор 15 перемещается в радиальном направлении от оси раскатки, контакт его с нажимным элементом 2 нарушается и последний под воздействием пружин 11 смещается влево производя восстановление рабочего размера раскатки. Таким образом, вследствие выполнения упругого кольца разрезным с расположением разреза наклонно к плоскости, проходящей через ось раскатки, расширяется возможность производить большую его деформацию в радиальном направлении, что позволяет производить обработку отверстий с близкими по номиналу диаметрами отверстий и расширяет диапазон регулирования диаметрального размера до 1-2мм посравнению с 0,25-0,40 мм, достигаемых у раскатки, выполненной по основному изобретению. Кроме того, при обработке исключают циклические растягивающие напряжения в упругом кольце, что снижает усталостные напряжения и повышает его долговечность на 25-35% по сравнению с цельным кольцом. Формула изобретения Регулируемая раскаткя по авт. св. № 759300, отличающаяся тем, что, с целью расширения диапазона регулирования и повышения долговечности, упругое кольцо выполнено разрезным, при этом разрез выполнен под углом к плрскости, проходящей через ось раскатки, а одна его сторона, обращенная к разрезу - с заборной, а другая - с обратной частями. 2. Раскатка по п. I,отличающаяся тем, что угол наклона выбран по соотношению: Ьр q arcsinK--p- , Д К - коэффициент, К 1, Ьр-наибольшая ширина разреза, мм; 1, -длина калибрующей части упругого кольца, мм.

f / f

f/ /7////7/ //

Фаг.

фуг.

/J 7

//

S-d

.

Фг/г.

Авторы

Даты

1982-09-07—Публикация

1981-02-26—Подача