1

Изобретение относится к оборудованию для переработки методом .литья под давлением полимерных материалов с высоким содержанием летучих компонентов.

Известен шнековый пластикатор литьевой Машины для переработки полимерных материалов с высоким содержанием летучих компонентов, содержащий цилиндр с вентиляционным отверстием и шнек, расположенный в цилиндре и имеющий зоны транспортирования, сжатия, дегазации и дозирования ll.

Недостаток известного шнекового пластикатора состоит в том, что он не обеспечивает стабильную работу литьевой машины из-за забивания вентиляционного отверстия расплавом полимера.

Наиболее близким к изобретению По технической сущности и достигаемому результату является шнековый пластикатор литьевой машины для переработки полимерных материалов, со-.

держащий цилиндр, шнек с винтовой нарезкой и последовательно расположенными зонами транспортирования, сжатия, дегазации, дозирования и размещенным на границе зон сжатия

и дегазации дроссельным элементов, причем цилиндр выполнен с вентиляционным отверстием, в котором смонтирован козырек с поднимакхцейся

Q над шнеком отбойной поверхностью t21. Недостатком такого шнекового пластикатора является значительная пуль сация давления расплава полимера при переходе его из зоны сжатия в

,j зону дегазации, что вызывает неравномерное заполнение винтового канала шнека и продавливание материала в вентиляционное отверстие. Все это снижает надежность работы шнекового

20 пластикатора.

Цель изобретения - повышение надежности работы шнекового пластикатора за счет снижения пульсации

давления при переходе расплава из зоны сжатия в зону дегазации. .

Достигается указанная цель благодаря тому, что 8 шнековом пластикаторе литьевой машины для переработки полимерных материалов, свдержащеМ цилиндр, шнек с винтовой нарезкой и последовательно расположенными зонами транспортирования, сжатия, дегазации, дозирования и размещенным на границе зон сжатия и дегазации дроссельным элементом, причем цилиндр выполнен с вентиляционным отверстием, в котором смонтирован козырек с поднимающейся над шнеком отбойной поверхностью, шнек снабжен . перепускными элементами, выполнен-. ными в виде проточек по поверхности сердечника шнека и в витках винтовой нарезки, размещенных в зонеустановки дроссельного элемента.

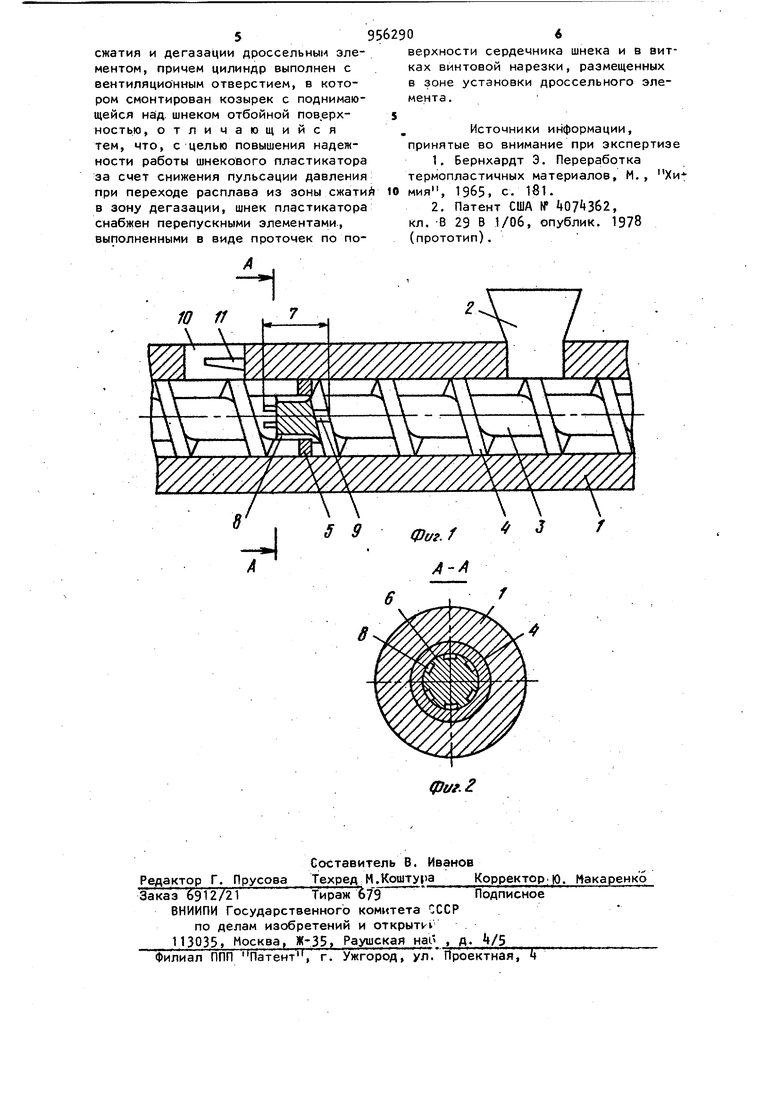

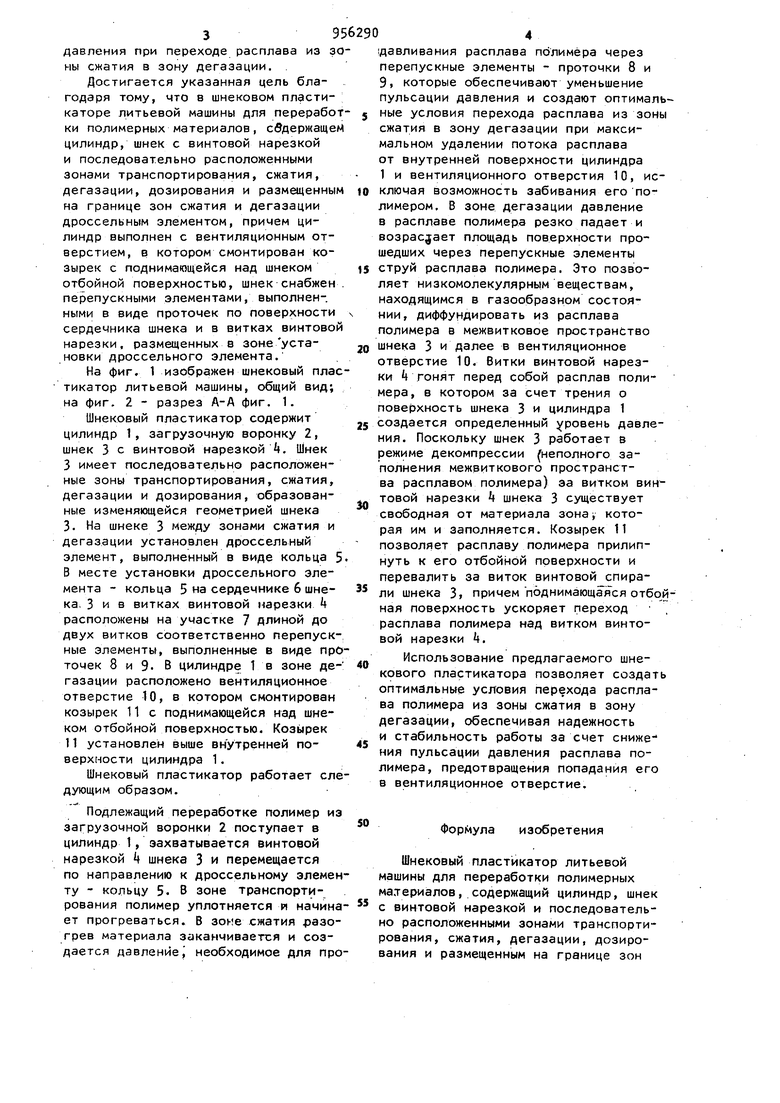

На фиг. 1 изображен шнековый пластикатор литьевой машины, общий вид; на фиг. 2 - разрез А-А фиг. 1.

Шнековый пластикатор содержит цилиндр 1, загрузочную воронку 2, шнек 3 с винтовой нарезкой f. Шнек 3 имеет последовательно расположенные зоны транспортирования, сжатия, дегазации и дозирования, образованные изменяющейся геометрией шнека 3. На шнеке 3 между зонами сжатия и дегазации установлен дроссельный элемент, выполненный в виде кольца 5. В месте установки дроссельного элемента - кольца 5 на сердечнике 6 шнека, 3 и в витках винтовой нарезки k расположены на участке 7 длиной до двух витков соответственно перепускные элементы, выполненные в виде проточек 8 и 9. В цилиндре 1 в зоне дегазации расположено вентиляционное отверстие 10, в котором смонтирован козырек 11 с поднимающейся над шнеком отбойной поверхностью. Козырек 11 установлен выше внутренней поверхности цилиндра 1.

Шнековый пластикатор работает следующим образом.

Подлежащий переработке полимер из загрузочной воронки 2 поступает в цилиндр 1, захватывается винтовой нарезкой k шнека 3 и перемещается по направлению к дроссельному элементу - кольцу 5. В зоне транспортирования полимер уплотняется и начинает прогреваться. В зоне сжатия разогрев материала заканчивается и создается давлениеj необходимое для прощавливания расплава полимера через перепускные элементы - проточки 8 и 9, которые обеспечивают уменьшение пульсации давления и создают оптимальные условия перехода расплава из зоны сжатия в зону дегазации при максимальном удалении потока расплава от внутренней поверхности цилиндра 1 и вентиляционного отверстия 10, исключая возможность забивания его полимером. В зоне дегазации давление в расплаве полимера резко падает и возрастает площадь поверхности прошедших через перепускные элементы струй расплава полимера. Это позволяет низкомолекулярнмм веществам, находящимся в газообразном состоянии, диффундировать из расплава полимера в межвитковое пространство шнека 3 и далее в вентиляционное отверстие 10. Витки винтовой нарезки k гонят перед собой расплав полимера, в котором за счет трения о поверхность шнека 3 и цилиндра 1 создается определенный уровень давления. Поскольку шнек 3 работает в режиме декомпрессии неполного заполнения межвиткового пространства расплавом полимера) за витком винтовой нарезки Ц шнека 3 существует свободная от материала зона, которая им и заполняется. Козырек 11 позволяет расплаву полимера прилипнуть к его отбойной поверхности и перевалить за виток винтовой спирали шнека 3 причем поднимающаяся отбойная поверхность ускоряет переход . расплава полимера над витком винтовой нарезки k.

Использование предлагаемого шнекового пластикатора позволяет создать оптимальные условия перехода расплава полимера из зоны сжатия в зону дегазации, обеспечивая надежность и стабильность работы за счет сниже ния пульсации давления расплава полимера, предотвращения попадания его в вентиляционное отверстие.

Формула изобретения

Шнековый пластикатор литьевой машины для переработки полимерных материалов, содержащий цилиндр, шнек с винтовой нарезкой и последовательно расположенными зонами транспортирования, сжатия, дегазации, дозирования и размещенным на границе зон

сжатия и дегазации дроссельным элементом, причем цилиндр выполнен с вентиляционным отверстием, в котором смонтирован козырек с поднимающейся над. шнеком отбойной поверхностью, отличающийся тем, что, с целью повышения надежности работы шнекового пластикатора за счет снижения пульсации давления при переходе расплава из зоны сжати в зону дегазации, щнек пластикатора снабжен перепускными элементами, выполненными в виде проточек по поверхности сердечника шнека и в витках винтовой нарезки, размещенных в зоне установки дроссельного элемента .

Источники информации, принятые во внимание при экспертизе

1.Бернхардт Э. Переработка термопластичных материалов, М. , Химия, 1965, с. 181.

2.Патент США № , кл. -В 29 В 1/06, опублик. 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пластикатор для переработки термопластов | 1986 |

|

SU1321601A1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Шнековый пластикатор для литья под давлением полимеров | 2019 |

|

RU2706625C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2053122C1 |

| ШНЕКОВЫЙ ПЛАСТИКАТОР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324592C2 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| Шнековый пластификатор для переработки термореактивных материалов с волокнистым наполнителем | 1990 |

|

SU1754470A2 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1985 |

|

SU1288084A1 |

Авторы

Даты

1982-09-07—Публикация

1980-11-06—Подача