1

Изобретение относится к металлургии, в частности к разрабгтке составов чугуна преимущественно для изготовления канатоведущих шкивов грузопассажирских лифтов.

Цель изобретения - повышение предела прочности чугуна при растяжении и улучшение износостойкости при сохранении уровня твердо.сти и коэффициента трения.

Выбор граничных пределов содержания .компонентов, входящих в состав чугуна предложенного состава, обусловлен следующим.

Введение олова менее 0,08% не позволяет повысить твердость до оптимальной величины, с ростом добавки олова более 0,14% происходит снижение прочности при непрерывном росте твердости. Добавка олова позволяет улучшить литейные свойства

2

чугуна (повысить жидкотекучесть и уменьшить линейную усадку), а при введении 0,005-0,05% кальция в этом случае достигаются высокие механические свойства.

При содержании алюминия менее 1,75% жидкотекучесть его настолько малал что практически становится невозможным получить отливку сплошной формы.

При содержании алюминия более 2,5% отливки поражаются пленками, в структуре появляется междендритный графит,что и ухудшает его прочностные характеристики.

При содержании алюминия в пределах 1,75-2,5% отливки характеризуются исключительной гладкостью, чистотой, металлическим блеском поверхности, отсутствием шероховатости и

Јь

1

СП

СО

оэ

пригара, отсутствием газовых включений, имеют хорошую обрабатываемость.

Повышение содержания кремния боле 0,5% приводит к снижению прочности и ударной вязкости, а содержание кремния ниже 0,1% определяется технологическими возможностями плавки (получить шихтовые матернллы с более низким содержанием кремния практи- чески невозможно). Допускается полно отсутствие кремния и замена его алюминием.

При содержании фосфора в пределах 0,8-1,5% фосфидная эвтектика имеет наиболее благоприятное строение с точки зрения эксплуатационных условий шкивов.

Поверхностные слои шкива благодаря наличию в них фосфидов и фосфа тов железа обладают высокой подвижностью, задиростойкостью и эластичностью, обеспечивающими высокие фрикционные свойства и износостойкость при минимальном износе канатов и от- сутствии приваривания и проскальзывания канатов.

При содержании фосфора менее 0,8% ухудшаются литейные свойства чугуна, и чугун имеет пониженные фрик- ционные свойства.

При содержании фосфора более 1,5% начинается падение прочностных свойств чугуна.

Предложенное содержание фосфора обеспечивает явление самофосфатиро- вания поверхности шкива при ее взаимодействии с канатом, постоянное образование фосфата железа и марганца в процессе окисления фосфора, железа и марганца на трущейся поверхности чугуна.

Содержание редкоземельных материалов (РЗМ) в количестве 0,03-0,5% подавляет демодифицирующее влияние олова, алюминия и фосфора. При содержании РЗМ менее 0,03% графит имеет пластинчатую и червеобразную форму, шаровидного графита в структуре не наблюдается.

Содержание магния в пределах 0,03-0,1% в сочетании с вышеуказанным содержанием РЗМ обеспечивает шаровидную форму графита.

Содержание углерода менее 2,3% приводит в чрезмерному увеличению твердости, повышению усадки, вызывает опасность появления в структуре свободного цементита.

д

д 5

„

Q

5

5

Увеличивается размерная неоднородность шаровидных включений графита, что снижает его износостойкость .

Содержание углерода более 3,0% резко снижает прочностные характеристики чугуна (примерно 2 кг на каждые 0,1% углерода сверх 3%) вследствие образования включений вермику- лярного графита.

Выплавку предложенного чугуна производили в индукционных электропечах с основной футеровкой.

На дно тигля 3 загружали карбюризатор (лучше всего электродный кок- сик) и на него загружали стальные металлотходы в виде высечки, обрези после штамповки и т.д.

При содержании в этих отходах кремния более 0,5% в шихту добавляли металлизованные железорудные окатыши в количестве, обеспечивающем заданное содержание кремния. При достижении расплавом температуры 1470- 1500°С на зеркало расплава наводили 2,0-2,5% шлака от веса жидкого металла. Шлак состоит из 70% СаО и 30% CaFi. После того как шлак покроет зеркало металла, в ванну присаживали подогретые чушки алюминия. Печь включается на полную мощность и выдерживается в течение 10-15 мин до полного растворения алюминия.

Допускается вместо чушек использовать прокаленную алюминиевую стружку.

После этого печь переключается на номинальный режим и в расплав вводится 0,10-0,15% РЗМ в виде сплава ФСЗОРЗМЗО. Сплав под действием электромагнитного перемешивания погружается в расплав. Затем шлак скачивается, и металл сливается в ковш, на дне которого уложено 0,3- 0,4% гранулированного магния, сверху пригруженного железными опилками. При сливе из печи металл модифицируется на желобе 0,3-0,4% силико- кальция. Олово загружается на дно ковша вместе с гранулированным магнием.

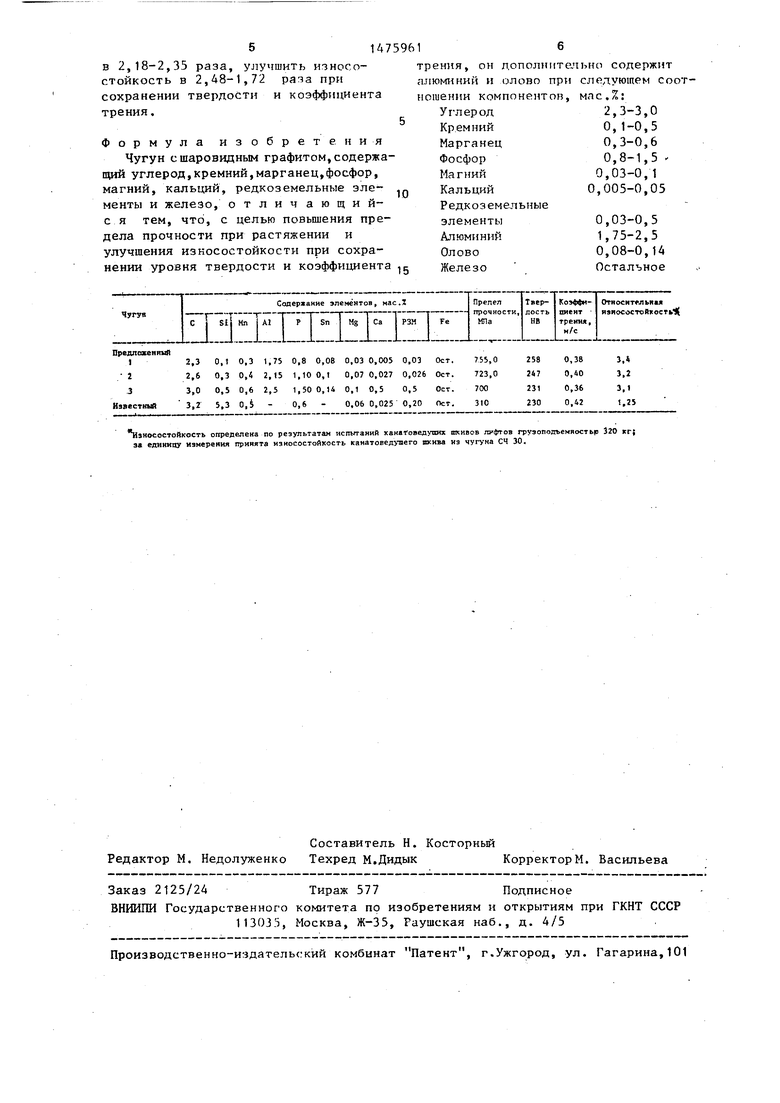

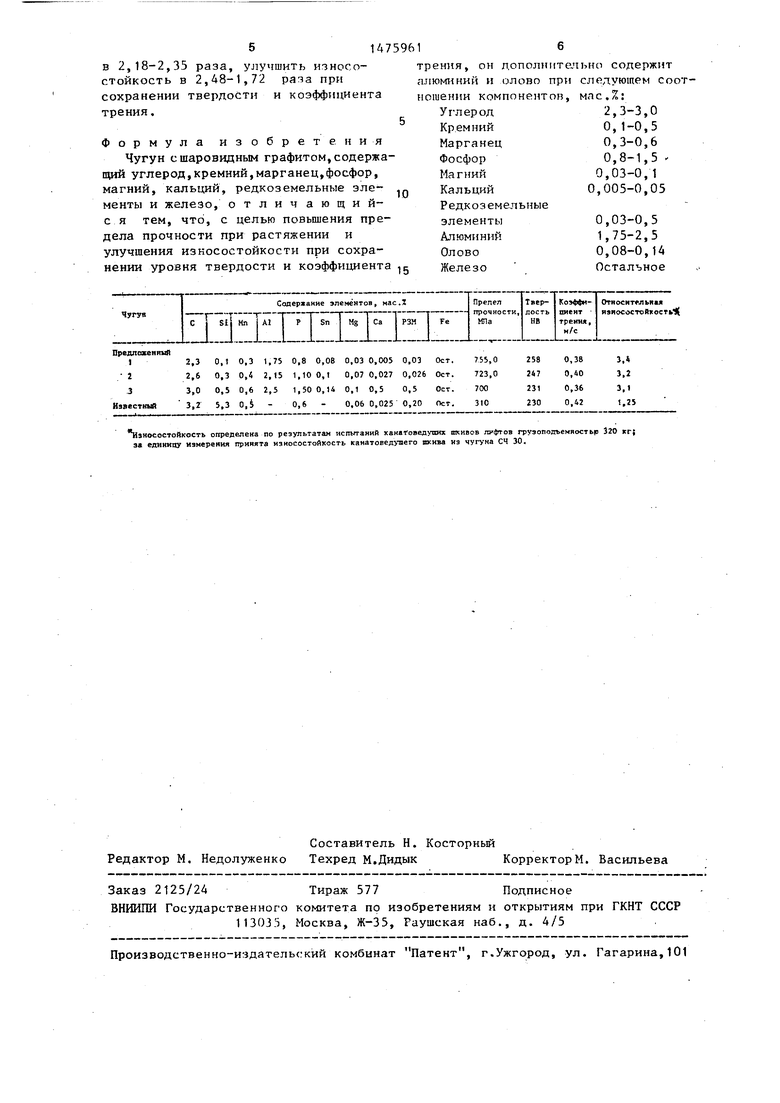

Химические составы и уровень свойств известного и предложенного чугуна приведены в таблице.

Как следует из таблицы, дополнительный ввод в состав чугуна алюминия и олова и уменьшение в нем содержания кремния позволяют повысить Ц

в 2,18-2,35 раза, улучшить износостойкость в 2,48-1,72 раза при сохранении твердости и коэффициента трения.

Формула изобретения

Чугун с шаровидным графитом, содержащий углерод,кремний,марганец,фосфор, магний, кальций, редкоземельные эле- менты и железо, отличающий- с я тем, что, с целью повышения предела прочности при растяжении и улучшения износостойкости при сохранении уровня твердости и коэффициента

рения, он дополните люминий и илово при ошении компонентов,

Углерод

Кремний

Марганец

Фосфор

Магний

Кальций

Редкоземельные

элементы

Алюминий

Олово

Железо

льно содержит следующем соот- мп с. %:

2,3-3,0 0,1-0,5 0,3-0,6 0,8-1,5 , 0,03-0, 1 0,005-0,05

0,03-0,5 1,75-2,5 0,08-0,14 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1993 |

|

RU2048583C1 |

| Чугун | 1983 |

|

SU1108124A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1982 |

|

SU1027266A1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| Высокопрочный чугун | 1979 |

|

SU859473A1 |

| ВЫСОКОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2139950C1 |

Изобретение относится к металлургии и может быть использовано при производстве канатоведущих шкивов грузопассажирских лифтов. Цель изобретения - повышение предела прочности при растяжении и улучшение износостойкости при сохранении уровня твердости и коэффициента трения. Новый чугун содержит компоненты в следующем соотношении, мас.%: C 2,3-3,0

SI 0,1-0,5

MN 0,3-0,6

P 0,8-1,5

MG 0,03-0,1

CA 0,005-0,05

РЗМ 0,03-0,5

AL 1,75-2,5

SN 0,08-0,14 и FE остальное. Дополнительный ввод в состав чугуна AL и SN, а также уменьшение в нем содержания SI позволили повысить σв в 2,18-2,35 раза, улучшить износостойкость в 2,42-2,72 раза, а также сохранить уровни твердости и коэффициента трения. 1 табл.

Износостойкость определена по результатам испытаний хакаговедушнх шкивов лифгтов грузоподъемностьр 320 кг; за единицу измерения принята износостойкость канатоведушего шкива нэ чугуна СЧ 30.

| Чугун | 1979 |

|

SU834206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU956593A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-30—Публикация

1986-12-29—Подача