Изобретение относится к металлур- гни, в частности к изысканию износостойких чугунов с- вермикулярным графитом, облад аюпщх требуемым уровнем механических и технологических свойст в литом состоянии для производства корпусных разностенных отливок, например, для металлорежущих станков, работающих в условиях трения скольжения со смазкой.

Целью изобретения является повышение твердости, износостойкости и выравнивание структуры в сечениях разностенных отливок.

Предложенный чугун, преимущественно для отливок с толщиной стенок 20- 100 мм, содержит углерод, кремний, марганец, хром, никель, титан, алюминий, РЗМ, бор, барий, кальций и железо при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Титан

Алюминий РЗМ Бор Кальций

Барий Чугун в

качестве

3,2-3,6 2,6-3,0

1,0-2,0 0,05-0,25

0,2-0,6 0,02-0,08

0,01-0,05 0,1-0,15 0,04-0,08 О,005-0,05 0,005-0,02 примесей может серу - до

содержать фосфор до 0,1%, 0,015%.

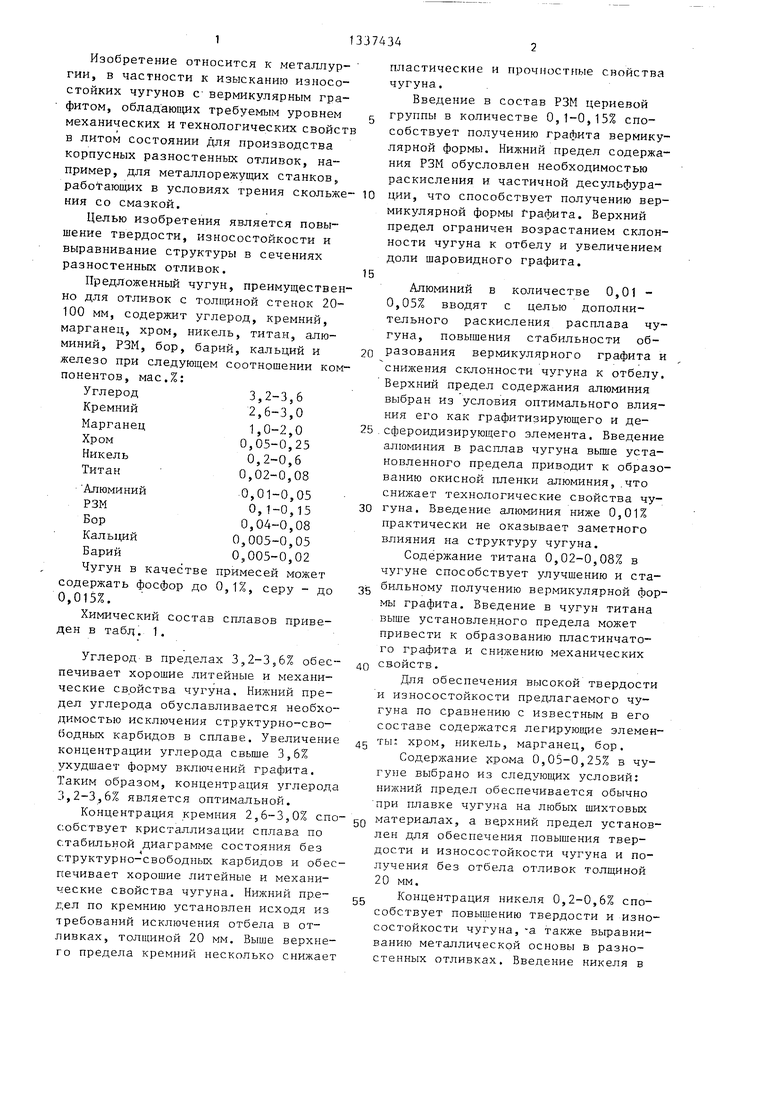

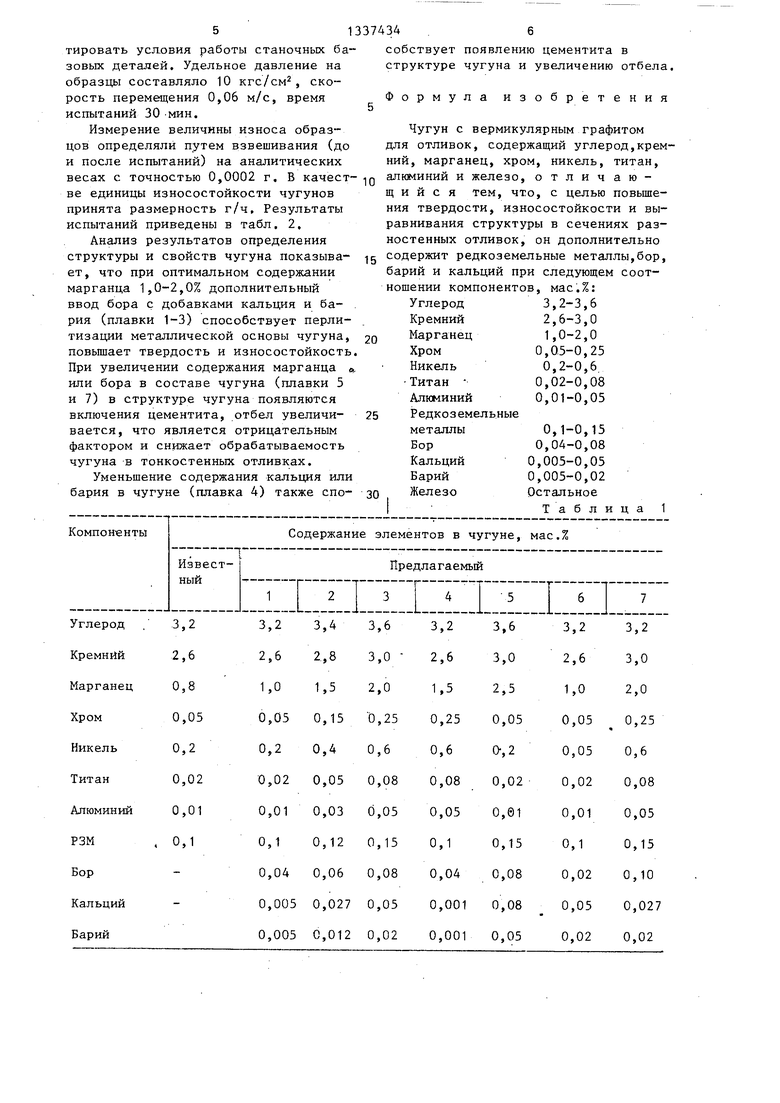

Химический состав сплавов приведен в табд. 1.

Углерод в пределах 3,2-3,67, обеспечивает хорошие литейные и механические свойства чугуна. Нижний предел углерода обуславливается необходимостью исключения структурно-свободных карбидов в сплаве. Увеличени концентрации углерода свьше 3,6% ухудшает форму включений графита. Таким образом, концентрация углерод 3,2-3,6% является оптимальной.

Концентрация кремния 2,6-3,0% спсобствует кристаллизации сплава по стабильной диаграмме состояния без структурно-свободных карбидов и обепечивает хорошие литейные и механические свойства чугуна. Нижний предел по кремнию установлен исходя из требований исключения отбела в отливках, толщиной 20 мм. верхнего предела кремний несколько снижае

пластические и прочностные свойства чугуна.

Введение в состав РЗМ цериевой группы в количестве 0,1-0,15% способствует получению графита вермику- лярной формы. Нижний предел содержания РЗМ обусловлен необходимостью раскисления и частичной десульфура- ции, что способствует получению вер- микулярной формы графита. Верхний предел ограничеи возрастанием склонности чугуна к отбелу и увеличением доли шаровидного графита.

0

Алюминий в количестве 0,01 - 0,05% вводят с целью дополнительного раскисления расплава чугуна, повышения стабильности образования вермикулярного графита и снижения склонности чугуна к отбелу. Верхний предел содержания алюминия выбран из условия оптимального влияния его как графитизирующего и де- 5,сфероидизирующего элемента. Введение алюминия в расплав чугуна вьше установленного предела приводит к образованию окисной пленки алюминия,.что снижает технологические свойства чу- 0 Гуна. Введение алюминия ниже 0,01% практически не оказывает заметного влияния на структуру чугуна.

Содержание титана 0,02-0,08% в чугуне способствует улучшению и ста- g бильному получению вермикулярной формы графита. Введение в чугун титана выше установленного предела может привести к образованию пластинчатого графита и снижению механических свойств.

Для обеспечения высокой твердости и износостойкости предлагаемого чугуна по сравнению с известным в его составе содержатся легирующие элементы: хром, никель, марганец, бор.

Содержание } :рома 0,05-0,25% в чугуне выбрано из следующих условий: нижний предел обеспечивается обычно при плавке чугуна на любых шихтовых материалах, а верхний предел установлен для обеспечения повышения твердости и износостойкости чугуна и получения без отбела отливок толщиной 20 мм.

Концентрация никеля 0,2-0,6% способствует повышению твердости и износостойкости чугуна, -а также выравниванию металлической основы в разно- стенных отливках. Введение никеля в

0

5

0

5

этих пределах оказывает наиболее сильное влияние на структуру и механические свойства чугуна. Дальнейшее увеличение введения никеля нецелесообразно с экономической точки зрения

Содержание марганца в чугуне 1,0- 2,0% выбрано с учетом обеспечения по- вьшенного содержания перлита в металлической матрице для повышения твердости и износостойкости. Как известно, при содержании марганца более 1,0% его влияние на структуру чугуна достаточно интенсивно, при введении марганца более 2,0% кристаллизация чугуна протекает со значительным выделением структурно-свободных карбидов, которые нельзя устранить - за счет введения графитизирующих элементов.

Введение бора в чугун, содержа- щий легирующие элементы (марганец, хром, никель) в количестве 0,05-0,08% способствует перлитизации металлической матрицы чугуна и повышает равномерность ее распределения по сечению разностенных отливок, что позволяет повысить твердость и износостойкость чугуна. При концентрации бо ра более 0,08% повьш1ается отбел чугуна, который нельзя устранить за счет введения графитизирующих модификаторов, содержащих Ва, Са, А1. При концентрации бора менее 0,04% его влияние на структуру и свойства чугуна незначительно.

Барий при концентрации 0,005-0,02% способствует кристаллизации чугуна без структурно-свободного цементита в тонкостенных отливках и повьш1ает равномерность распределения металлической матрицы по сечению разностен- ных отливок. Повышение данного предела содержания бария приводит к обратному эффекту, т.е. барий способствует образованию свободных карбидов, а введение„его в чугун ниже 0,005% су- ществейно не изменяет структуру и свойства чугуна.

Кальций при концентрации 0,005- 0,05% способствует улучшению верми- . кулярной формы графита, повышает ста- бильность процесса модифицирования чугуна. При введении кальция выше 0,05% ухудшается его усвоение жидким чугуном и способствует образованию неметаллических включений, которые снижают механические Свойства чугуна.

Введение кальция ниже 0,005% не оказывает существенного влияния на структуру и свойства чугуна.

10

15

74344

Структура предлагаемого чугуна имеет перлитно-ферритную метапличес- кую матрицу и компактные включения вермикулярного графита.

Пример. Плавку чугуна проводили в высокочастотной индукционной печи с кислой набивной футеровкой емкостью тигля 60 кг. В качестве исходных материалов использовали: линейные и передельные чушковые чугуны, отходы углеродистой стали. Для обеспечения требуемого химического состава в расплав чугуна при температуре не ниже 1450°С вводили ферросплавы: ферросилиций ФС 45, ферромарганец ФМн 75, ферробор ФБ 17, ферроникель литейный ФН 6, ферротитан ФТи 30, алюминий АВ 98.

Для получения вермикулярной формы графита в чугуне проводили сфероиди- зирующее модифицирование. При 1450- 1480 С на зеркало металла в печи вводили 0,8-1,0% модификатора ФС 30 РЗМ ЗОБ фракцией 2-15 мм и замешивали ег в расплав чугуна до полного растворения.

Для снижения отбела чугуна в тонких сечениях отливок расплав чугуна перед заливкой в формы подвергался графитизирующему модифицированию в ковше при 1380-1400°С. При этом для известного состава чугуна в качестве модификатора применяли ферросилиций ФС 75, а для предлагаемого чугуна - силикокальций СК 20 и ферросилиций с барием ФС 60 Ба 22.

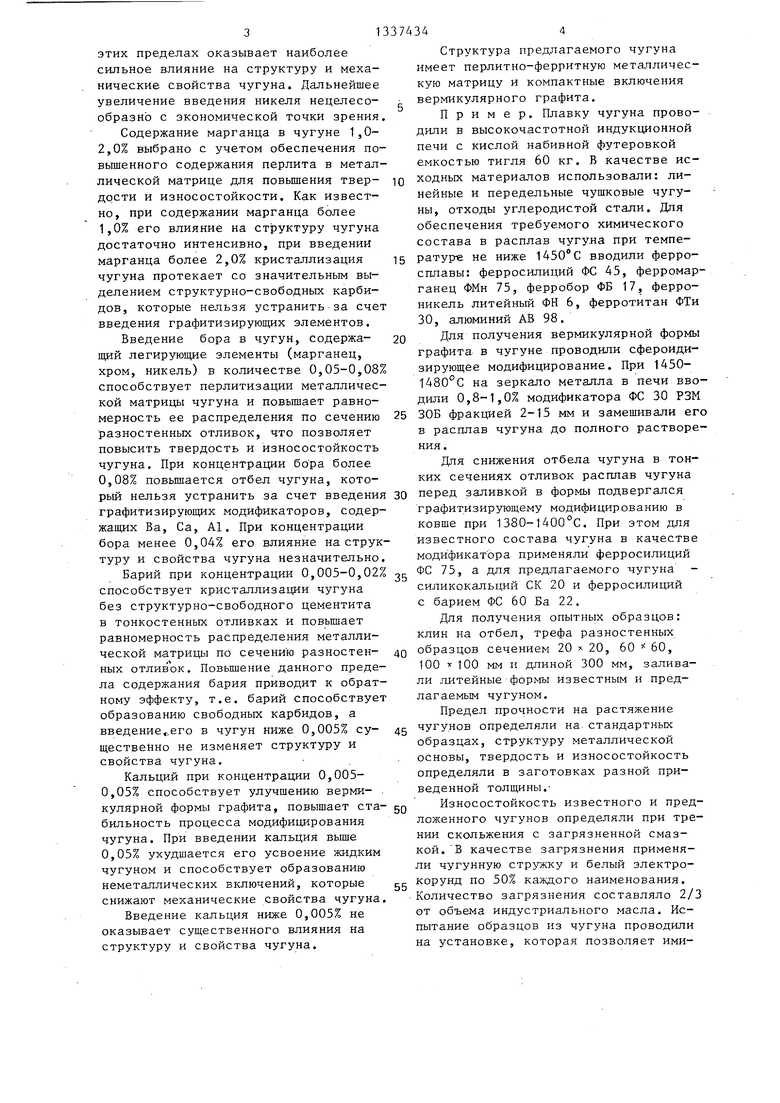

Для получения опытных образцов: клин на отбел, трефа разностенных образцов сечением 20 г- 20, 60 60, 100 100 мм и длиной 300 мм, заливали литейные формы известным и предлагаемым чугуном.

Предел прочности на растяжение чугунов определяли на стандартных образцах, структуру металлической основы, твердость и износостойкость определяли в заготовках разной приведенной толщины.Износостойкость известного и предложенного чугунов определяли при трении скольжения с загрязненной смазкой. В качестве загрязнения применяли чугунную и белый электрокорунд по 50% каждого наименования. Количество загрязнения составляло 2/3 от объема индустриального масла. Испытание образцов из чугуна проводили на установке, которая позволяет имиструктуре чугуна и увеличению отбела Формула изобретения

5133743Д6

тировать УСЛ.ОВИЯ работы станочных ба- собствует появлению цементита в зовых деталей. Удельное давление на образцы составляло 10 кгс/см, скорость перемещения 0,06 м/с, время испытаний 30 -мин.

Измерение величины износа образ- Чугун с вермикулярным графитом цов определяли путем взвешивания (до для отливок, содержащий углерод,крем и после испытаний) на аналитических ний, марганец, хром, никель, титан, весах с точностью 0,0002 г. В качест- IQ апкминий и железо, отличаю- ве единицы износостойкости чугунов щ и и с я тем, что, с целью повьше- принята размерность г/ч. Результаты ния твердости, износостойкости и вы- испытаний приведены в табл. 2, равнивания структуры в сечениях раз- Анализ результатов определения ностенных отливок, он дополнительно структуры и свойств чугуна показыва- 15 содержит редкоземельные металлы,бор, ет, что при оптимальном содержании барий и кальций при следующем соот- марганца 1,0-2,0% дополнительный ношении компонентов, мас.%: ввод бора с добавками кальция и ба- Углерод 3,2-3,6 рия (плавки 1-3) способствует перли- тизации металлической основы чугуна, 20 повьппает твердость и износостойкость. При увеличении содержания марганца е. или бора в составе чугуна (плавки 5 и 7) в структуре чугуна появляются включения цементита, отбел увеличи- 25 вается, что является отрицательным фактором и снижает обрабатываемость чугуна в тонкостенных отливках.

Уменьшение содержания кальция или

Кремний

Марганец

Хром

Никель

Титан

Алюминий

Редкоземельные

металлы 0,1-0,15

Бор0,04-0,08

Кальций 0,005-0,05

Барий 0,005-0,02

2,6-3,0

1,0-2,0

0,0.5-0,25

0,2-0,6,

0,02-0,08

0,01-0,05

бария в чугуне (плавка 4) также спо- зо Железо

3,23,23,43,6

2,62,62,83,0

0,81,01,52,0

0,050,050,150,25

0,20,20,40,6

0,020,020,050,08

0,010,010,030,05

, 0,10,10,120,15

-0,040,060,08

-0,0050,0270,05

0,0050,0120,02

структуре чугуна и увеличению отбела. Формула изобретения

собствует появлению цементита в

Чугун с вермикулярным граф отливок, содержащий углер , марганец, хром, никель, миний и железо, отлич и с я тем, что, с целью твердости, износостойкост нивания структуры в сечени тенных отливок, он дополни ержит редкоземельные метал ий и кальций при следующем ении компонентов, мас.%: Углерод 3,2-3,6

Кремний

Марганец

Хром

Никель

Титан

Алюминий

Редкоземельные

металлы 0,1-0,15

Бор0,04-0,08

Кальций 0,005-0,05

Барий 0,005-0,02

2,6-3,0

1,0-2,0

0,0.5-0,25

0,2-0,6,

0,02-0,08

0,01-0,05

Остальное

Таблица 1

CNl

00

rt Я s t

Ю CO H

О

vO OO r

О О

CNl

о if)

F

о

ш

m s СП в S к

vr г- CS1

00ЮП

о

СП ООСГ

1Л«- Ti

г t vO

in о

с-Ч -3- см CS см

о

Г

-

о оо

Ю

со

г

о о -dо о

f t

чО

о

оо

о

- о

оо о

CM

о

Г

см

о

1Л

о

о о

00

о

LO

о

r

CM

о

о

о

о

см

- о

N

о

о о

Ю

о

CN|

о

1Л

о

(U 0)

р. П)

с t

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027264A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Чугун с вермикулярным графитом | 1990 |

|

SU1723182A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Чугун | 1990 |

|

SU1705395A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

Изобретение относится к области металлургии, в частности к износостойким чугунам с вермикулярным графитом для производства корпусных раз- ностенных отливок. Целью изобретения является повышение твердости, износостойкости и вьфавнивание структуры в сечениях разностенных отливок.Предложенный чугун содержит, мас.%: углерод 3,2-3,6; кремний 2,6-3,0; марганец 1,0-2,0; хром 0,05-0,25; никель 0,2- 0,6; титан 0,02-0,08; алюминий О ,01- 0,05; РЗМО,1-0,15; бор 0,04-0,08; кальций.О,005-0,05; барий 0,005-0,02; железо остальное. Использование пред- с ложенного чугуна позволяет повысить твердость чугунов на 20-30 ед. по Бринеллю, износостойкость на 15-20%. 2 табл. (Л со со 4:: СО 4

| Авторское свидетельство СССР № 924146, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU933778A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-14—Подача