1

Изобретение относится к металлургии, конкретнее к изысканию чугунов, обладающих высокой стойкостью к задиру и износостойкостью при работе деталей в условиях высоких окружных скоростей и больших удельных давлений.

Известен чугун 1 следующего химического состава, вес.%:

Углерод2,5-3,5

Кремний1,5-2,5

Марганец0,4-0,9

Сера .0,23-0,9

Фосфор- 0,23-1,0

ЖелезоОстальное

Недостатком известного чугуна является низкая износостойкость.

Наиболее близким по технической сущноо|ти и достигаемому результату к изобретению является антифрикционный чугун 2 следующего химического состава, вес.%:

Углерод1,7-2,4

Кремний3,4-4,2

Медь0,2-0,6

Марганец0,5-1,0

Сурьма0,01-0,08

ЖелезоОстальное

Структура известного чугуна в литом состоянии состоит из першгга, точечного и мелко. дисперсного графита с междендритным расно ложением.

Недостатками известного чугуна являются

10 нижие стойкость к задиру и износостойкость.

Цель изобретения - повьнление стойкости к задиру и износостойкости.

Цель достигается тем, что антифрикционный чугун, содержащий углерод, кремний,

15 марганец, сурьму и железо, дополнительно содержит алюминий при следующем соотно шении компонентов вес.%:

Углерод2-2,6

Кремний3,2-4,4

20

Марганец0,5-1,0

Сурьма0,01-0,08

Алюминий. 0,01-0,10 ЖелезоОстальное Пример. Чугун выплавляют в индук ционных печах. Шихтовые материалы: чугун., литейный чушковый марки ЛК-3 или чугун литейный чушковый рафинированнвга марки ЛКР-З, сталь 08 КП. ферросилиций ФС-45, возврат собственного производства При температуре 1540-1560° С производят его раскисление силикокальцием марки СК- (0,2 вес.%). Сурьму вводят на дно ковша перед его заполнением. Алюминий вводят в ковш при 1650-1700 С. Одновременно с алюмшшем вводят ферросилиций 0,05 вес.% от веса жидкого металла для вторичного раскисления и модифицирования чугуна. Заливку форм производят при 15001650° С. Микроструктура чугуна в литом СОСТОЯ1ПШ состоит из перлита, точечного и мелкодисперсного графита с междендритгош расположеьшеМо

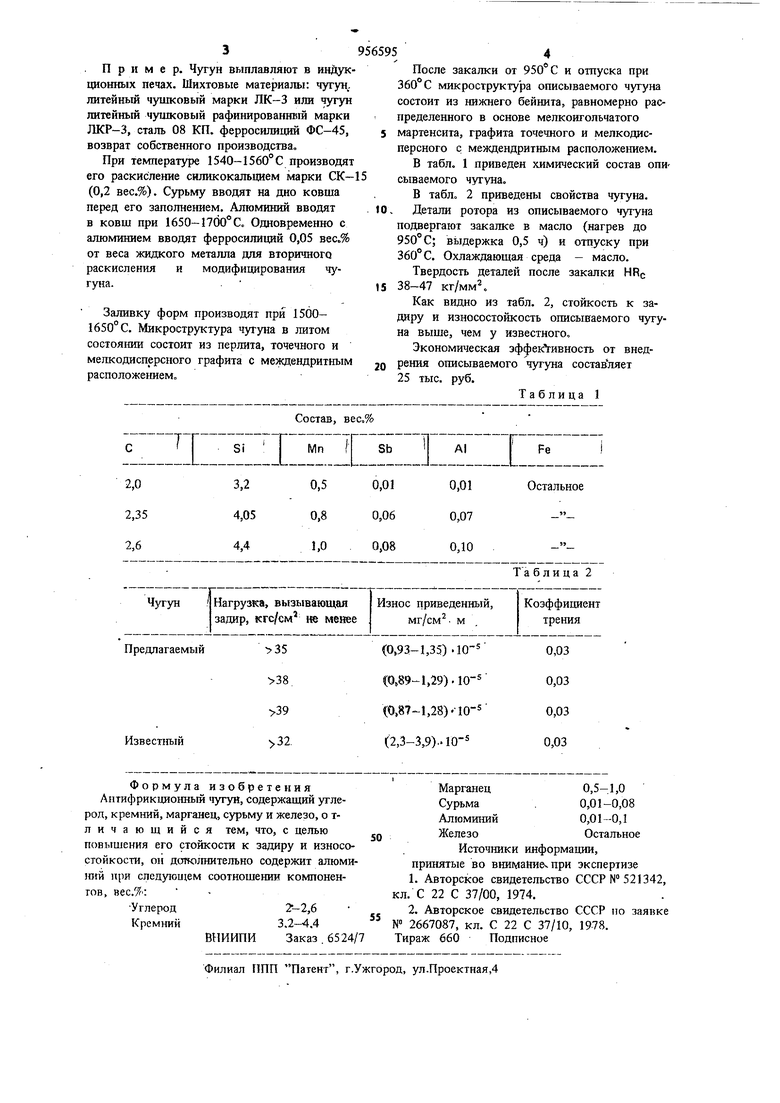

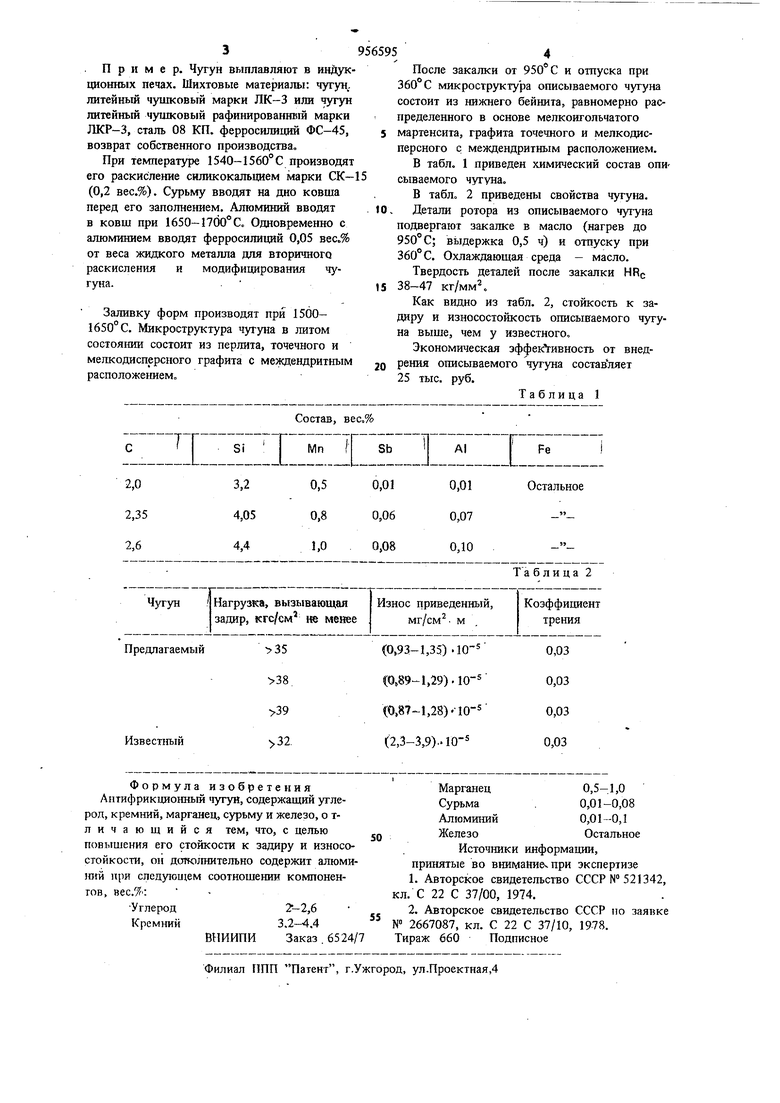

Состав, вес.% После закалки от 950 С и отпуска при 360° С микроструктура описываемого чугуна состоит из нижнего бейнита, равномерно распределенного в основе мелкоигольчатого мартенсита, графита точечного и мелкодисперсного с междендритным расположением. В табл. 1 приведен химический состав опи сываемого чугуна. В табл. 2 приведены свойства чугуна. Детали ротора из описываемого чугуна подвергают закалка в масло (нагрев до 950° С; выдержка 0,5 ч) и отпуску при 360 С. Охлаждающая среда - масло. Твердость деталей после закалки HRc 38-47 кг/мм. Как видно из табл. 2, стойкость к задиру и износостойкость описываемого чугуна выше, чем у известного. Экономическая эффек ивность от внедрения описываемого чугуна составляет 25 тыс. руб. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2005 |

|

RU2297468C1 |

| Чугун | 1983 |

|

SU1092201A1 |

| Способ получения чугуна | 1979 |

|

SU825647A1 |

| Серый чугун | 1984 |

|

SU1255658A1 |

| Чугун | 1983 |

|

SU1108124A1 |

| ПЕРЕДЕЛЬНЫЙ ГРАФИТИЗИРОВАННЫЙ ЧУГУН | 1994 |

|

RU2082811C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2007 |

|

RU2343202C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| Чугун | 1984 |

|

SU1357450A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-06—Подача