Изобретение относится к металлургии специальных антифрикционных чугу- нов повьппенной износостойкости, работающих в узлах трения со смазкой в условиях высоких линейных скоростей и УДЕЛЬНЫХ давлений, например, в узлах насосной группы малогабаритных компрессоров ротационного типа.

Цель изобретения - повышение твер- дости в литом и термообработанном состоянии.

Предлагаемый чугун содержит углерод, кремний, марганец, сурьму и железо при следующем соотношении,мае.% Углерод2,5-2,8

Кремний3,3-3,7

Марганец0,4-0,8

Сурьма0,015-0,02

ЖелезоОстальное

Примеси:

сера фосфор

До 0,1 До 0,1

Выбранное количественное соотноше- 25 ческой обработки неоднородна. Терми- ние углерода, кремния и марганца обу- ческая обработка из-за наличия в сос- словлено получением чугуна, который таве алюминия не исправляет неодно- обладал бы улучшенными технологическими и повьш1енными физико-механичеставе

родность структуры, чем и объясняется получаемая пониженная твердость.

кими свойствами и однородной структу- 30 Вывод из состава алюминия и выбран

рои как в литом, так и в термообработанном состоянии.

Сурьма, влияя на повышение содержания связанного углерода, вместе с тем уменьшает количество графита, чт влечет за собой повьш1ение твердости чугуна, а при принятом соотношении химических ингредиентов обеспечивает получение однородной ферритно-перлит ной структуры, которая позволяет получать после закалки твердость 50- 55 HRC и равномерную игольчато-мар- тенситную структуру.

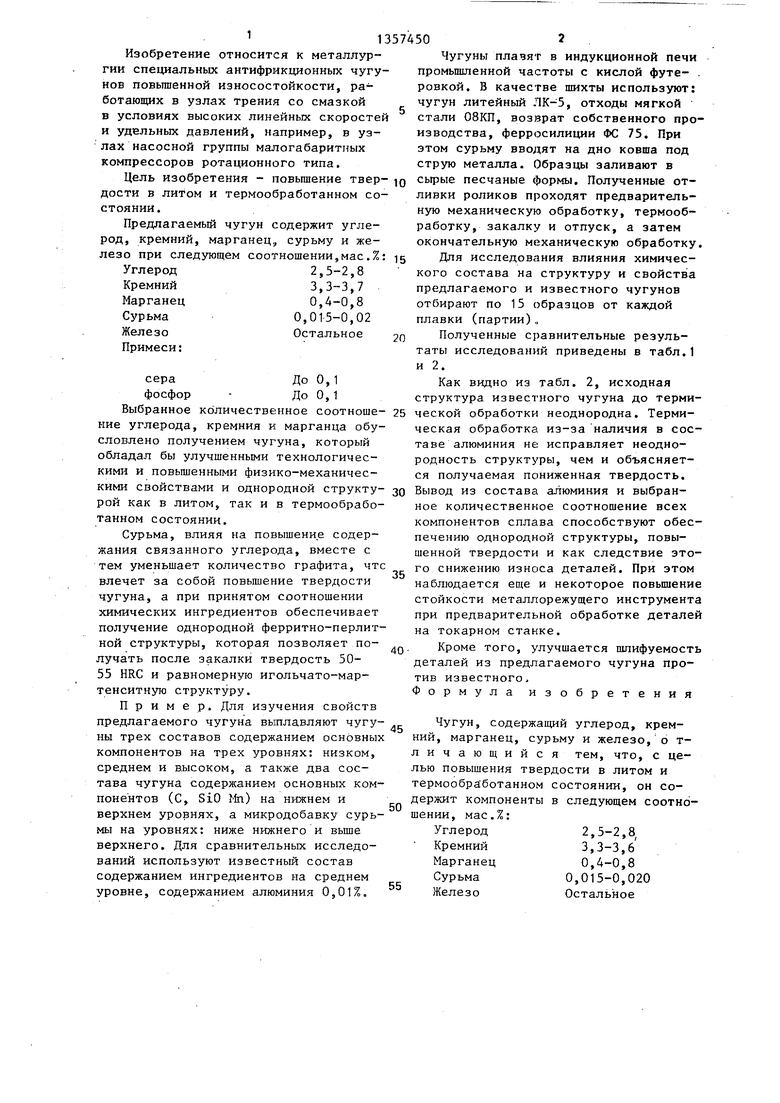

Пример. Для изучения свойств предлагаемого чугуна вьиплавляют чугу- ны трех составов содержанием основных компонентов на трех уровнях: низком, среднем и высоком, а также два состава чугуна содержанием основных компонентов (с, SiO I-fn) на нижнем и верхнем уровнях, а микродобавку сурьмы на уровнях: ниже нижнего и выше верхнего. Для сравнительных исследований используют известный состав содержанием ингредиентов на среднем уровне, содержанием алюминия 0,01%,

Чугуны плавят в индукционной печи промьшшенной частоты с кислой футе- . РОБКОЙ. В качестве шихты используют: чугун литейный ЛК-5, отходы мягкой стали 08КП, возврат собственного производства, ферросилиции ФС 75. При этом сурьму вводят на дно ковша под струю металла. Образцы заливают в сырые песчаные формы. Полученные отливки роликов проходят предварительную механическую обработку, термообработку, закалку и отпуск, а затем окончательную механическую обработку.

Для исследования влияния химического состава на структуру и свойства предлагаемого и известного чугунов отбирают по 15 образцов от каждой плавки (партии)о

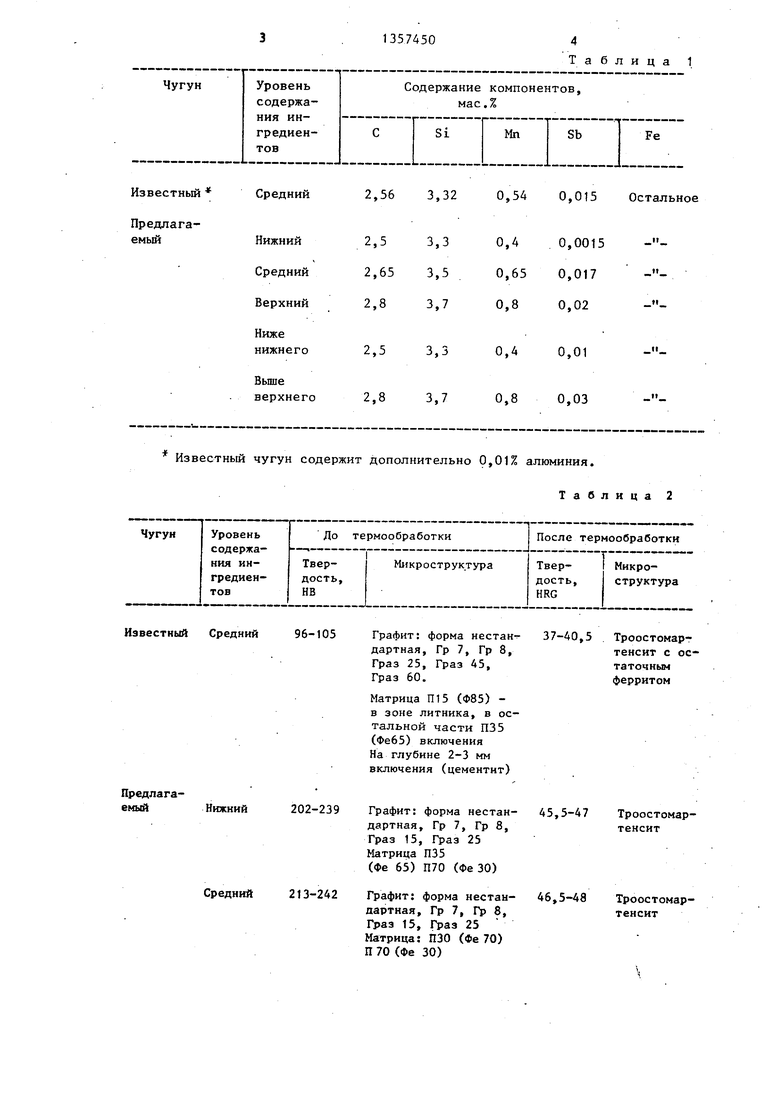

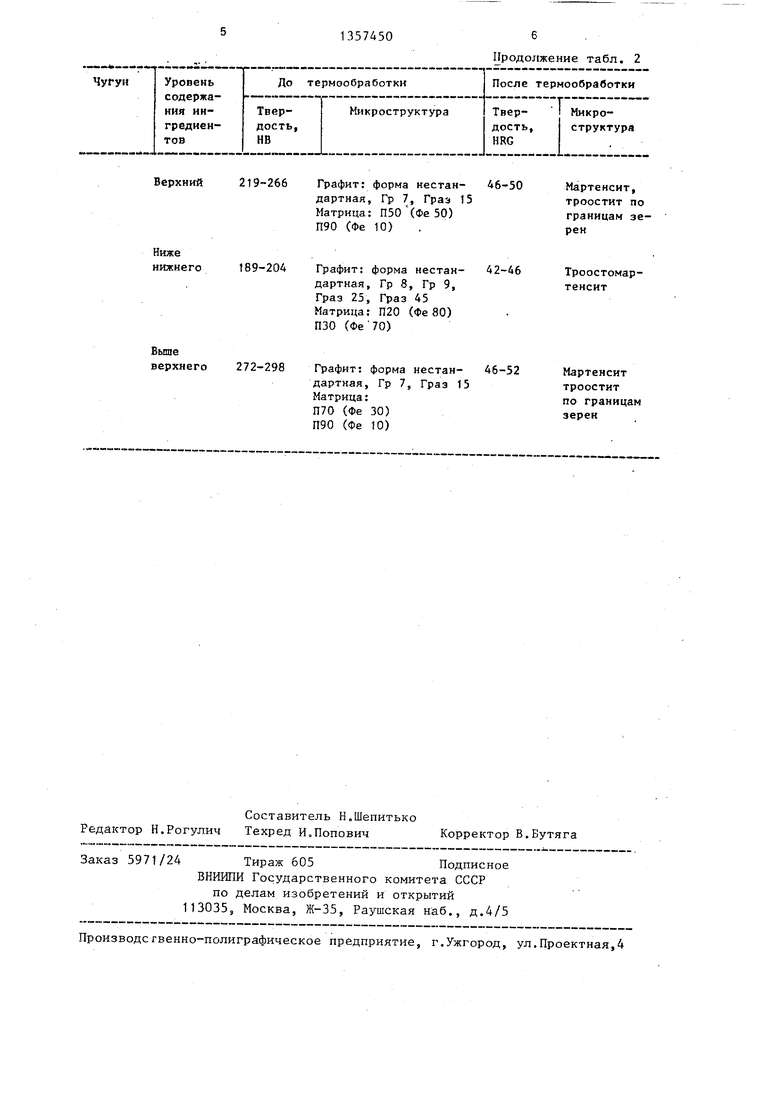

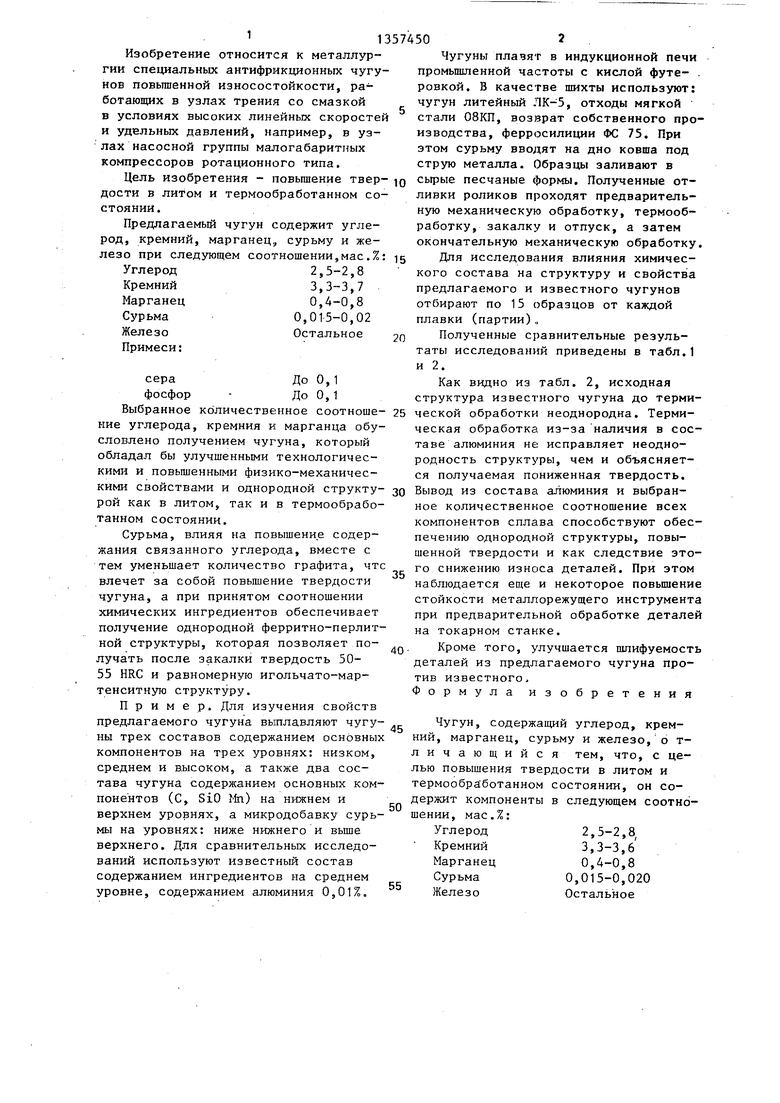

Полученные сравнительные результаты исследований приведены в табл.1 и 2.

Как видно из табл. 2, исходная структура известного чугуна до термической обработки неоднородна. Терми- ческая обработка из-за наличия в сос- таве алюминия не исправляет неодно-

таве

родность структуры, чем и объясняется получаемая пониженная твердость.

5

0

5

5

ное количественное соотношение всех компонентов сплава способствуют обеспечению однородной структуры, повышенной твердости и как следствие этого снижению износа деталей. При этом наблюдается еще и некоторое повьш1ение стойкости металлорежущего инструмента при предварительной обработке деталей на токарном станке.

Кроме того, улучшается шлифуемость деталей из предлагаемого чугуна против известного. Формула изобретения

Чугун, содержащий углерод, кремний, марганец, сурьму и железо,о т- личающийся тем, что, с целью повышения твердости в литом и термообра ботанном состоянии, он содержит компоненты в следующем соотношении, мас.%:

Углерод

Кремний

Марганец

Сурьма

Железо

2,5-2,8

3,3-3,6

0,4-0,8

0,015-0,020

Остальное

Известный

Средний

Предлага Известный чугун содержит дополнительно 0,01% алюминия.

Таблица 2

звестный Средний

96-105 Графит: форма нестан дартная, Гр 7, Гр 8, Граз 25, Граз А5, Граз 60.

Матрица П15 (Ф85) - в зоне литника, в остальной части П35 (Фе65) включения На глубине 2-3 мм включения (цементит)

га

Нижний

Средний

202-239 Графит: форма нестандартная, Гр 7, Гр 8, Граз 15, Граз 25 Матрица П35 (Фе 65) П70 (Фе 30)

213-242 Графит: форма нестандартная, Гр 7, Гр 8, Граэ 15, Граз 25 Матрица: ПЗО (Фе 70) П 70 (Фе 30)

Таблица 1

2,56 3,32 0,54 0,015 Остальное

37-40,5 Троостомар- тенсит с остаточнымферритом

45,5-47 Троостомар- тенсит

46,5-48 Троостомар- тенсит

219-266 Графит: форма нестан- 46-50

дартная, Гр 7, Граэ 15 Матрица: П50 (Фе 50) П90 (Фе 10)

189-204 Графит: форма нестан- 42-46 дартная, Гр 8, Гр 9, Граз 25, Граз 45 Матрица: П20 (Фе 80) ПЗО (Фе 70)

272-298 Графит: форма нестан- 46-52 дартная, Гр 7, Граэ 15 Матрица: П70 (Фе 30) П90 (Фе 10)

Составитель Н.Шепитько Редактор Н.Рогулич Техред И,Попович

Заказ 5971/24Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение табл. 2

Мартенсит, троостит по границам зерен

Троостомар- тенсит

Мартенсит троостит по границам зерен

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный модификатор | 1985 |

|

SU1254048A1 |

| Чугун | 1979 |

|

SU823447A1 |

| Чугун | 1982 |

|

SU1049557A1 |

| Чугун | 1983 |

|

SU1118708A1 |

| Чугун | 1982 |

|

SU1092200A1 |

| Чугун | 1986 |

|

SU1390254A1 |

| Высокопрочный чугун | 1990 |

|

SU1786171A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Чугун | 1982 |

|

SU1036788A1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

Изобретение относится к металлургии специальных антифрикционных чугунов повышенной износостойкости, работающих в узлах трения со смазкой в условиях высоких линейньк скоростей и удельных давлений. Целью изобретения является повышение твердости в литом и термообработанном состоянии. Предложенный чугун содержит, мас.%: углерод 2,5-2,9; кремний 3,3- 3,6; марганец 0,4-0,8; сурьму 0,015- 0,02; железо - остальное. Использование предложенного чугуна позволяет получить НБ. 202-266, а HRC 48-52. 2 табл. S

| Антифрикционный чугун | 1981 |

|

SU956595A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1984-11-30—Подача