{

Изобретение относится к литейному производству, в частности к получению износостойкого чугуна с шаровидной формой графита.

Известен способ получения чугуна, заключающийся в проплавлении шикты в плавильной печи и последующей обработке полученного расплава последовательно бором и ферросилицием l. Однако при этом способе не обеспечивается износо стойкость чугуна после термообработки и стабильность получения графита шаровидной формы.

Цель изобретения - обеспечение получения износостойкого чугуна при сохранении возможности образования графита шаровидной формы.

Поставленная цель достигается тем, что в известном способе, включающем проппавление шикты и модифицирование жидкого расплава бором и ферросилицием плавку ведут в печи под кислым шлаком с последующим перегревом расплава до 1620-1720°С, выдержкой его 3-5 мин

И модифицированием расллава ферробором и ферросилицием ФС45, соответственно из расчета О,2-0,3 и О,1-О,2% от веса жидкого металла.

Пример. Износостойкий чугун, модифицированный ферробором и ферросилицием, с целью промышленного опробования готовят в индукционной печи ИСТ-О1в с кислой футеровкой по следующей технологии.

В качестве шихтовых материалов используется рафинированный литейный чугун марки ЛКР-3, лом стальной О8КП возврат собственного произвоаства н присацки ферромолибдена марки ФМ 1, феррохрома марки ФХОО1, никеля марки НО-Н4, ферромарганца марки ФМн О,5 ФМн 78.

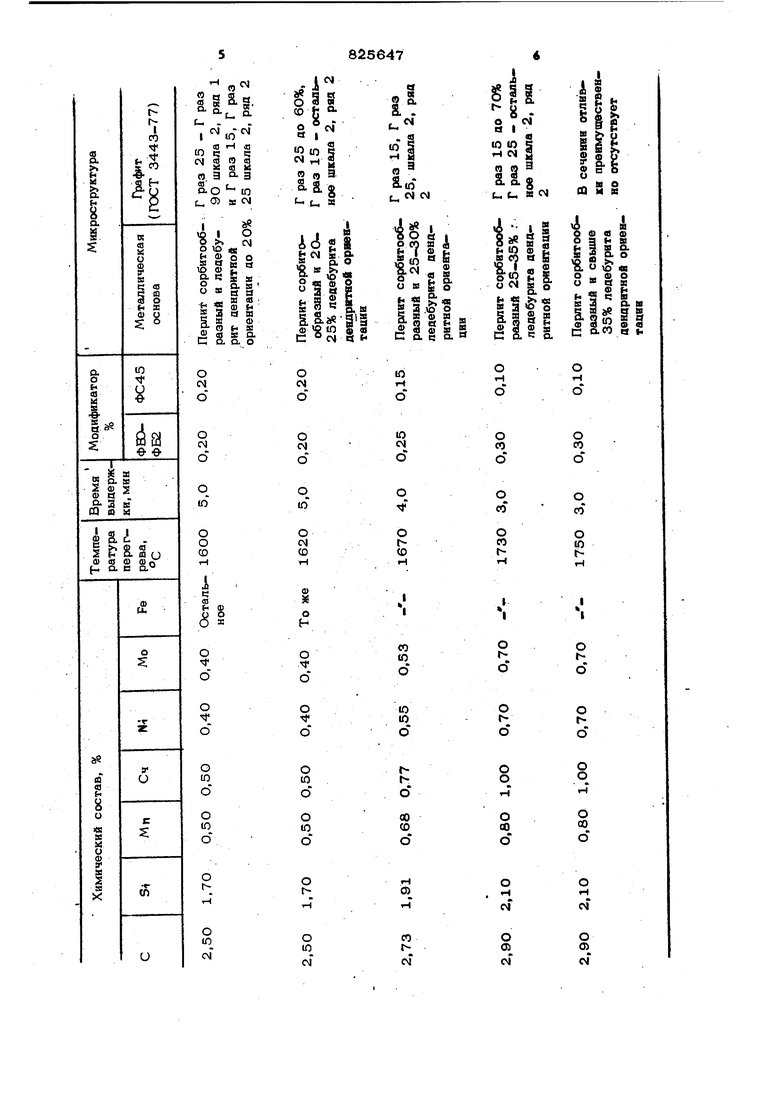

Получают чугун следующего химического состава,%: углерод 2,5-2,9, кремний 1,7-2,1, марганец О,5-О,8, хром О,5-1,0; никель 0,4-0,7; молибден 0,4-0,7, железо - остальное.

Перегревают металл UQ 162CU1720 С выдерживают при этой температуре мин. отключают печь и скачивают шлак с зеркала металла.

На дно подогретого ковша до 500ббО С дают навеску (О,2-0,3% от веса расплава) ферробора марки ГОСТ 14848-69 и (ОД-0.2% от веса расплава) ферросилиция марки ФС45 ГОС 1415-70.

Производят выпуск чугуна в ковш. Перемешивают чугун стальным прутком скачивают шлак. Формы готовят ПО-СЫ-А рому и по-сухому, Заливку форм производят при 155О-162О°С.

Отливки с толщиной стенки до 25 мм имеют в сечении шаровидную графита Г раз 15, Г раз 25 шкалы 2, ряд 2, ГОСТ 3443-77, перлит сорбитообрааный и ледебурит дендритной ориентации.

После отжига при ЭЗОЦО С и выдержки при этой температуре 1-2 ч отливки имеют пэрлитно-ферритную матрицу с разорванной ледебуритной сеткой и равномерно распределенный графит шаровидной формы в сочетании с графитом, имеющим в центре шаровидную форму с крабообразными отростками (Г раз 15, Г раз 25 по количеству до 85О шт в поле зрения шлифа, к 1ОО, с расстоянием между включениями менее 5О мкм).

После закалки и отпуска по режиму: закалка - нагрев до 880±10 С, выдержка 1 ч, охлаждение - масло, отпуск - нагрев до , выдержка 2 ч, охлаждение - воздух, микроструктура состоит из мелкоигольчатого мартенсита, разорванной карбидной сетки, мелких точечных карбидов и шаровидного графита в сочетании с графитом, имеющим в центре шаровидную форму с крабообразными отростками..

Твердость Н1 52-62 кГ/мм. Результаты испытаний приведены в таблице.

Способ получения чугуна обеспечивает слеаующиё преимущества; получение износостойкого чугуна; сохранение возможности образования графита шаровидной формы; использование плавильных печей с кислой футеровкой; применение малого количества модификаторов; стабильность процесса получения мелкозернистого равномерно распределенного шаровидного графита; отсутствие брака отливок по шлаковой пористости; получение высокой твердости после термообработки.

Экономический эффект только на одном заводе составит 12 тыс. руб. в год.

81 г S ЁI а §

§

ё|ё

|д|

§я §

с О.СО

а

о J

о

о

см

о

о

ю

о

N

CD

О

(о

О

О

о

о ю

о

о ю

о

о го ю

С4

О 1-1

О

о

со

о

k

со

о ю ь

о 1

о

о

О

о го tо

о

о о

гго

о

со

со

о

сэ

о

о

н

н

f

f

о

о

а

СП сГ

С4 . 78256478 Формула изобретениялава до 162О-1720 С, выдержкой его Способ получения чугуна, заключаю-3-5 мин и введением ферробора и фершнйся в проплавлении шихты и моцифи-росилиция ФС45 соответственно в колиаировании жидкого расплава, бором и фер-честве 0,2-0,3% и 0,1-0,2% от веса росилнаием. отличающийся5жидкого металла. гвм, что, с целью обеспечения получения износостойкого чугуна при сохранении воз-Источники информации, можности образования графита шаровид- принятые во внимание при экспертизе ной формы, плавку ведут под кислым1. foondt-s Trade Л 1963.114, шлаком с последующим перегревом расп- 0№ 2422, с. 593-599.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Чугун | 1983 |

|

SU1092201A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

/

. ; Ж

Авторы

Даты

1981-04-30—Публикация

1979-02-26—Подача