(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| Штамповая сталь | 1978 |

|

SU767231A1 |

| Немагнитная сталь | 1982 |

|

SU1076488A1 |

| Штамповая сталь | 1987 |

|

SU1463788A1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| АЗОТИРУЕМАЯ СТАЛЬ ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2014 |

|

RU2553764C1 |

| Штамповая сталь | 1986 |

|

SU1404548A1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2007 |

|

RU2430186C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОМПОЗИЦИОННАЯ СТАЛЬ | 2008 |

|

RU2360029C1 |

Изобретение относится к металлургии, в част ности к производству низколегированных сталей, упрочняемых химико-термической об работкой и работающих в условиях динами ких нагрузок и сухого трения при комнатной и повышенной температурах, и может быть использовано для деталей ходовой час гусеничных тракторов, штампового инструмента и др. Наиболее близкой к предлагаемой по тех нической сущности и достигаемому результа является сталь (1 состава, вес.%: Углерод 0,05-1,5 Кремний 0,02-4,0 Марганец 0,2-4,0 До 6,0 Кобальт До 6,0 0,05-2,0 0,05-6,0 Ванадий До 0,5 До 0,5 Алюминий До 0,5 До 0,5 Молибден Вольфрам До 0,5 Цирконий Остальное Недостатком известной стали является низкая скорость диффузионного азотирования, связанная с недостаточным количеством алюминия в стали, имеющем большое сродство к азоту, а также с наличием большого количества других легирующих элементов, тормозящих диффузию азота в сталь. Кроме того, за счет меньшего количества алюминия в стали образуется меньшее количество нитрвдов алюминия при азотироваиии, что приводит к Понижению поверхностной твердости при комнатной и повышенной температурах и увеличению скорости абразивного износа деталей при эксштуатащш. Цель изобретения повыигение глубины азотированного слоя.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, ванадий, титан, алюмшшй, железо, содержит компоненты в следующем соотношзнии,

вес.%:. -

Углерод0,40-0,60

Кремшш0,15-0,30

Марганец0,15-0,50

Хром0,70-1,00

Ванадий.0,10-0,25

Титан0,05-0,20

Алюмтшй0,55-1,20

ЖелезоОстальное

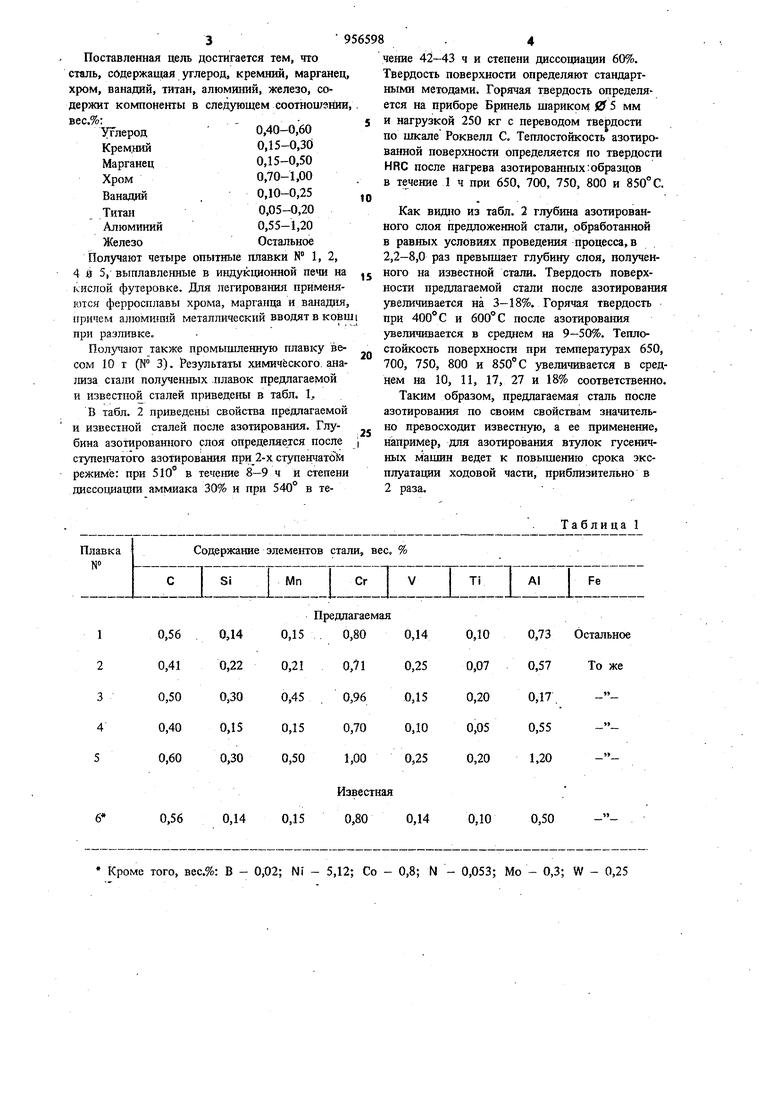

Получают четыре опытные плавки № 1, 2, 4 и 5, выплавленные в индукционной пеш на кислой футеровке. Для легированш применяются ферросплавы хрома, марганца и ванадия, причем алюмишш металлический вводят в ковш при разливке.

Полу гагот также промышленную плавку весом 10 т (№ 3). Результаты химического, ана;шза стали полученных .плавок предлагаемой и известной сталей приведены в табл. 1,

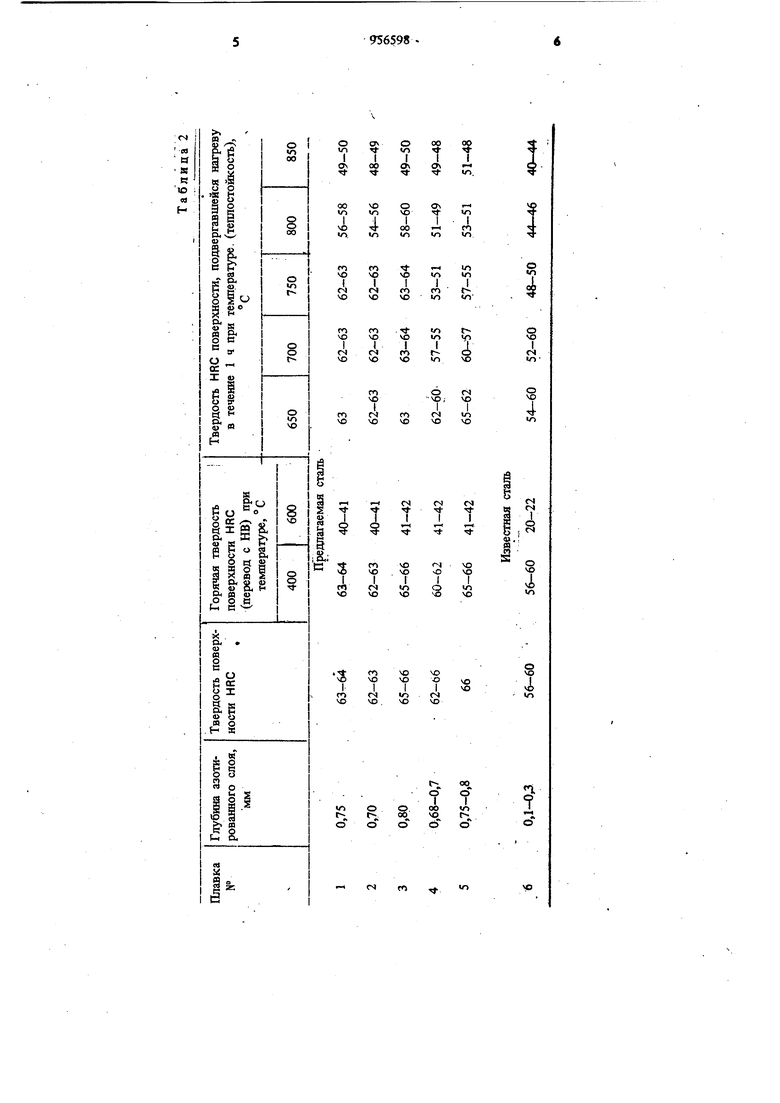

В табл. 2 приведены свойства предлагаемой и известной сталей после азотирования. Глубина азотированного слоя определяется после ступенчатого азотирования при 2-х ступенчатйгй режиме: при 510° в течение 8-9 ч и степени диссоциации аммиака 30% и при 540° в теСодержание элементов стали, вес. Плавка SiI МпСгV Предлагаемая 0,15 . 0,800,14 0,600,30

Известная

0,560,14 0,150,800,14 Кроме того, вес.%: В - 0,02; Ni - 5,12; Со - 0,8; N чение 42-43 ч и степени диссоциации 60%. Твердость поверхности определяют стандартными методами. Горячая твердость определяется на приборе Бринель шариком 05 мм и нагрузкой 250 кг с переводом твердости по шкале Роквелл С, Теплостойкость азотированной поверхности определяется по твердости HRC после нагрева азотировашшгх:образцов в течение 1 ч при 650, 700, 750, 800 и 850° С.

Как видно из табл. 2 глубина азотированного слоя предложенной стали, обработанной в равных условиях проведения процесса, в 2,2-8,0 раз превьппает глубину слоя, полученного на известной стали. Твердость поверхности предлагаемой стали после азотирования увеличивается на 3-18%. Горячая твердость при 400° С и 600° С после азотирования увеличивается в среднем на 9-50%. Теплостойкость поверхности при температурах 650, 700, 750, 800 и 850° С увеличивается в среднем на 10, 11, 17, 27 и 18% соответственно.

Таким образом, предлагаемая сталь после азотирования по своим свойствам значительно превосходит известную, а ее применение, например, для азотирования втулок гусеничных машин ведет к повышению срока эксплуатации ходовой части, приблизительно в 2 раза.

Таблица 1 0,10 0,07 0,20 0,05 0,20

0,50

0,10 TiА1 I Fe 0,73Остальное 0,57То же 0,17,,,20 0,053; Мо - 0,3; W - 0,25

о

in

,

s

4

1

ормулз изобретения

(галь, С(1лержагцая углерод, кремний, марганец, хром, ванадий, титан, алюминий, железо, отличающаяся тем, что, с иллыо Т1овы1ие1шя глубины азотированного слоя, имеет следующий химический состав, вес.%:

Углерод0,4-0,60

Кремний0,15-0,30

0,15 0,50 0,70-1,00 0,10-0,25 0,05-0,20 0,55-1,20 Остальное

Источники информации, принятые во вшша1ше нри экспертизе 1. Патент ФРГ № 1608132, кл. 40 в, 39/54, 1973.

Авторы

Даты

1982-09-07—Публикация

1981-01-29—Подача