Изобретение относится к металлургии, в частности к разработке состава стали для насосных штанг, изготавливаемых из прутка диаметром 16-40 мм, термоупрочненного при охлаждении на воздухе непосредственно с температур горячей прокатки.

Известна сталь (авт. св. N 206113) следующего состава, C 0,15-0,22; Mn 1,2-1,6; Cr 2,5-3,2; V 0,15-0,3; Fe остальное. Указанная сталь не обеспечит закалки (термоупрочнения) прутка охлаждением на воздухе непосредственно с температур прокатки.

Известна также сталь (РЖ N 11, 1985) следующего состава, C 0,15-0,4; Mn 0,5-1,5; Cr 1,0-3,0; V 0,05-0,15; N 0,006-0,02; Fe остальное.

Сталь такого состава при содержании углерода и легирующих на нижнем пределе не закаливается при охлаждении на воздухе, а при содержании углерода и легирующих на верхнем пределе закалка на воздухе с прокатного нагрева приводит к образованию в прутках трещин напряжения.

Наиболее близкой к предлагаемой стали по принципу легирования и назначению является сталь 14Х3ГМЮА (патент N 58197), C 0,06-0,17; Mn 1,3-3,0; Cr 2,0-4,0; Al 0,01-0,1; Mo 0,2-0,5; Fe остальное.

Практика использования этой стали для изготовления штанг показывает, что прокат из стали с содержанием углерода и легирующих элементов на нижнем пределе не закаливается при охлаждении на воздухе с прокатного нагрева: образуется структура мартенсита с ферритом, которая не обеспечивает требуемых механических свойств. Сталь с содержанием легирующих элементов и углерода на верхнем пределе обеспечивает высокую прокаливаемость: при охлаждении на воздухе закаливаются на мартенсит заготовки сечением до 100 мм, поэтому для прутков сечением 16-40 мм скорость охлаждения на воздухе чрезмерно высока и приводит к образованию трещин напряжения.

Задачей разработки явилось создание экономнолегированной стали, которая обеспечила бы прокаливаемость на воздухе прутков сечением 16-60 мм и исключила возникновение трещин напряжения.

Указанный технический результат достигается двумя путями:

1. Сталь, содержащая углерод, марганец, хром, железо, отличающаяся тем, что она дополнительно содержит ванадий и азот при следующем соотношении компонентов, мас.

Углерод 0,08-0,14

Марганец 0,9-1,6

Хром 2,0-3,2

Ванадий 0,05-0,3

Азот 0,006-0,10

Железо Остальное

при этом отношение содержание углерода к содержанию ванадия должно быть в пределах 0,4-2,4;

2. Сталь, содержащая углерод, марганец, хром, железо, отличающаяся тем, что она дополнительно содержит ванадий, азот, ниобий при следующем соотношении компонентов, мас.

Углерод 0,08-0,14

Марганец 0,9-1,6

Хром 2,0-3,0

Ванадий 0,05-0,3

Азот 0,006-0,10

Ниобий Не более 0,02

Железо Остальное

при этом отношение углерода к ванадию находится в пределах 0,4-2,4: содержание ванадия и ниобия удовлетворяет условию: 10Nb+V 0,05-0,30.

Основной принцип легирования стали в обоих вариантах одинаков: совместное введение в низкоуглеродистую сталь хрома и марганца при наличии в стали карбидообразующих элементов: ванадия (1-й вариант) и ванадия и ниобия (2-й вариант) увеличивает устойчивость аустенита в области нормального гамма-альфа превращения и повышает температуру мартенситного превращения низкоуглеродистого легированного аустенита. В результате охлаждения на воздухе обеспечивает в заготовках их этих сталей образование структуры мартенсита с прочностью бв 900-1000 МПа, т.е. стали могут термоупрочняться охлаждением на воздухе непосредственно с температур прокатного нагрева. Ограничение пределов отношения содержания углерода к содержанию ванадия определяет став, гарантирующий прокаливаемость и отсутствие трещин при охлаждении на воздухе заготовок сечением до 60 мм. Условие ограничения суммарного содержания 10Nb(% )+V(% ) 0,05-0,30 для стали 2-го варианта состава экономит дорогостоящие легирующие элементы при обеспечении оптимального связывания углерода в аустените и мелкозернистости.

Ограничение, по сравнению с прототипом, содержания углерода 0,08-0,14% в предлагаемых сталях задано в связи с необходимостью обеспечения закалки проката на воздухе и введением в сталь карбидообразующих элементов ванадия и ниобия, связывающих часть углерода.

Уменьшение содержания марганца и хрома, в сравнении с прототипом, обусловлено необходимостью экономики при обеспечении прокаливаемости заготовок сечением 16-60 мм и исключения трещин напряжения в процессе мартенситного превращения: более легированный мартенсит в свежезакаленном состоянии менее пластичен и имеет повышенное сопротивление пластической деформации.

Хром и марганец в количествах, превышающих 3,2% и 1,6% соответственно, способствуют в случае ликвидации углерода образованию трещин напряжения, т. к. легированный аустенит имеет более высокий коэффициент объемного расширения при мартенситном превращении.

Исключение дефицитного Mo из состава стали снижает стоимость сталей ванадий (1-й вариант) и ванадий и ниобий (2-вариант) связывают часть углерода и обеспечивают пониженное содержание углерода в легированном аустените, закаливающемся на воздухе с образованием мартенсита.

Введение в сталь азота совместно с нитридо и карбидообразующими элементами: ванадием и хромом позволяет получить мелкое зерно в стали при высокотемпературном нагреве до 1100oC, что повышает ударную вязкость и отпускоустойчивость в результате дисперсионного твердения.

Это обеспечивает технологичность стали при горячей обработке давлением. Возможность получать мелкое зерно при высокотемпературном нагреве и высокая прокладываемость позволяет совместить операции горячей обработки давлением и закалку на воздухе, в результате может быть получен термоупрочненный прокат для изготовления штанг.

При содержании ванадия менее 0,06% и азота менее 0,006% рост зерна наблюдается при температуре нагрева выше 1100oC. При содержании азота более 0,10% снижается пластичность и вязкость стали.

Таким образом, заданный состав сталей обеспечит закалку на воздухе заготовок сечением 16-60 мм без трещин напряжения и предел прочности σв 1000-800 МПа при отсутствии в составе дефицитного молибдена.

Введение ниобия во 2-м варианте состава стали предложено с целью экономии дорогостоящего ванадия, т.к. эффективность ниобия при взаимодействии с углеродом выше, чем ванадия.

Сопоставление существенных признаков составов стали прототипа и предлагаемых составов показывает, что предлагаемые составы обладают новизной по следующим признакам:

в прототипе широкий интервал содержания углерода 0,11% в предлагаемых составах интервал содержания углерода ограничен 0,06% с учетом связывания части углерода в аустените в спецкарбиды ванадия и ниобия и получения в результате закалки на воздухе низкоуглеродистого мартенсита с прочностью σв 1000-800 МПа;

ограничение величины отношения содержания углерода к содержанию ванадия 0,4-2,4 обеспечивает получение необходимых свойств в результате закалки на воздухе без трещин напряжения;

ограничение суммарного содержания ниобия и ванадия в стали 2-го варианта экономит дорогостоящие легирующие элементы при обеспечении требуемых качеств, отсутствие трещин при закалке на воздухе и мелкозернистость.

в прототипе содержится дефицитный молибден, в предлагаемых составах молибдена нет: 1 т предлагаемых сталей дешевле стали прототипа на 980-1000 тыс. руб. (цена легирования молибденом).

Соответствие предлагаемого решения критерию: изобретательский уровень подтверждается отсутствием сведений в научно-технической и патентной информации сведений об экономнолегированной стали, обеспечивающей при закалке на воздухе в заготовках сечением 16-60 мм прочность σв 1000-800 МПа при отсутствии трещин напряжения.

Пример. Сталь известного и предложенных составов выплавляли в индукционной печи, разливали в слитки весом 50 кг, ковали в прутки сечением 100х100 мм и прокатывали в прутки сечением 30х30 мм. Температура нагрева под горячую обработку давлением 1100-1220 C. После горячей обработки давлением заготовки охлаждали на воздухе. Прокаливаемость определяли на заготовках сечением 100х100 мм по изменению твердости по сечению и по появлению феррита в структуре.

Механические свойства определяли на прутках сечением 30х30 мм после закалки на воздухе.

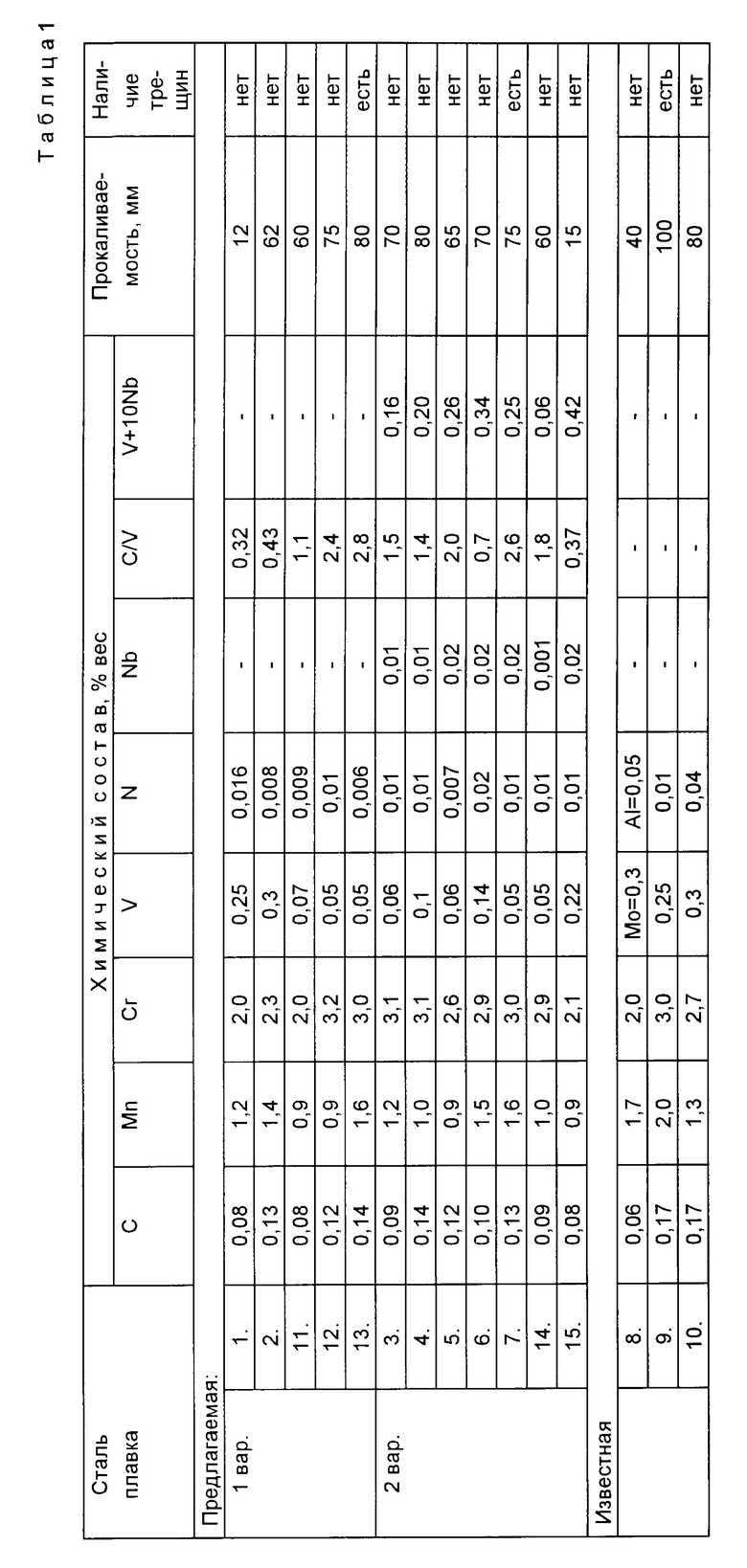

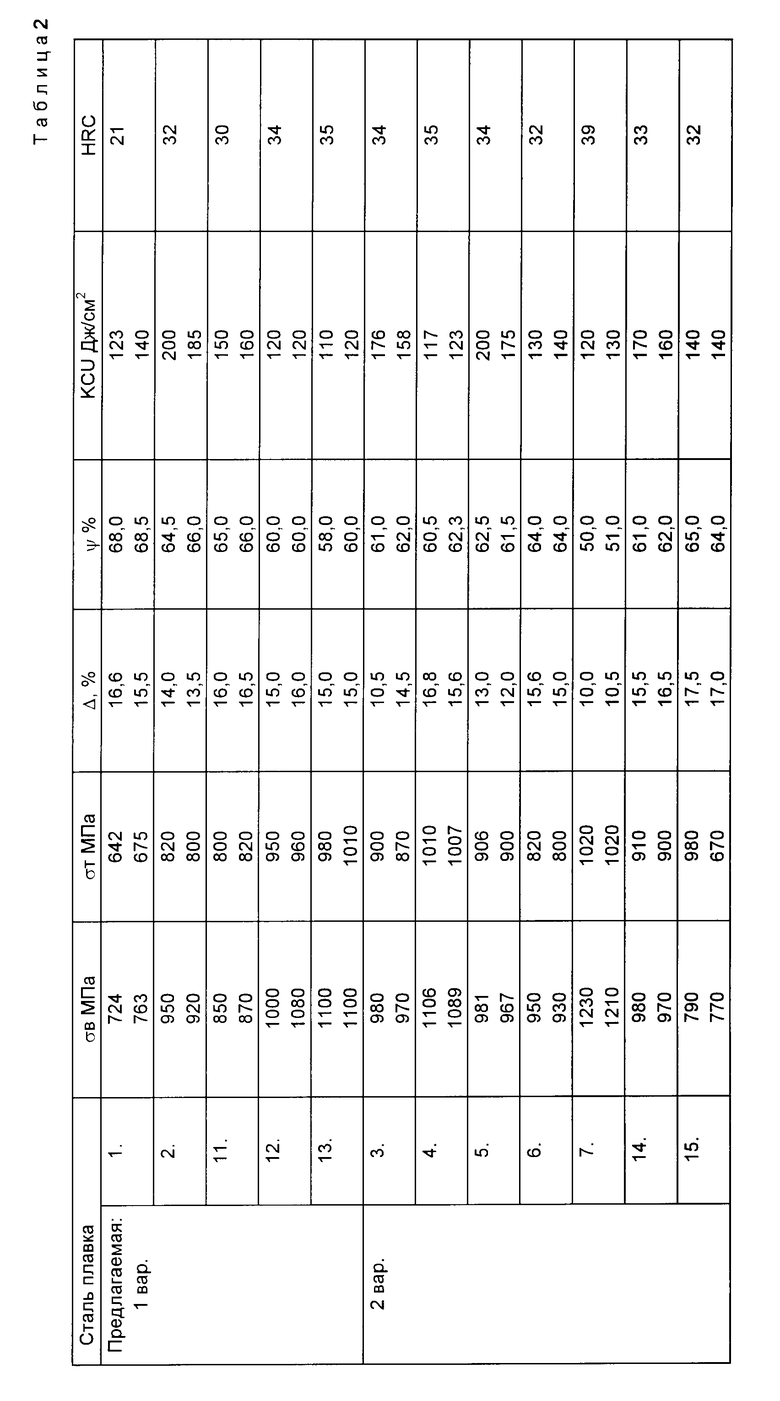

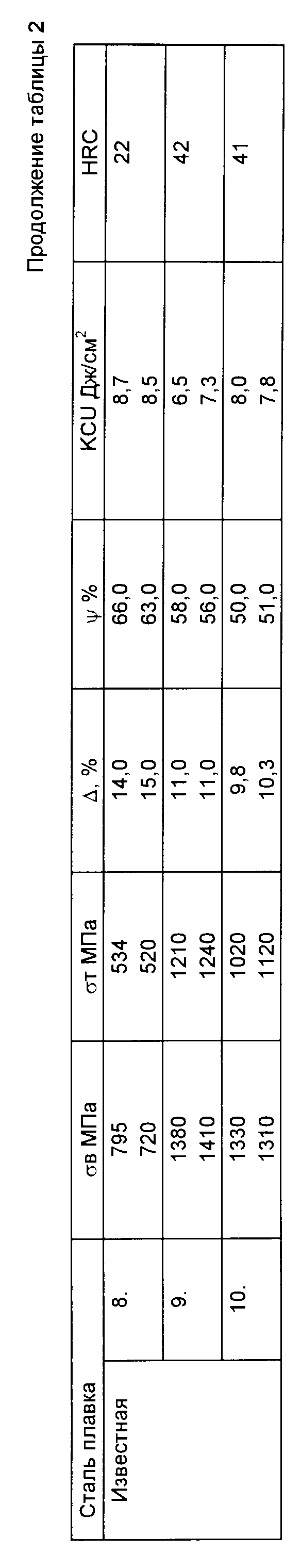

Химический состав и прокаливаемость известной и предлагаемых сталей приведены в табл. 1, механические свойства в табл. 2.

Учитывая, что влияние азота и ниобия известно, содержание их в опытных плавках выдерживали в пределах предлагаемого состава при различном содержании остальных легирующих элементов. Плавка 1 (1-й вариант) имела состав с минимальным содержанием хрома, марганца и углерода и соотношение содержания углерода к содержанию ванадия C/V ниже заданного в предлагаемом составе. Плавка 13 (1-й вариант) имела соотношение содержания углерода к содержанию ванадия более заявленного. Плавка 7 (2-й вариант) имела состав с максимальным содержанием хрома, марганца и углерода; соотношение содержания углерода к содержанию ванадия C/V задано несколько выше, чем в предлагаемом составе. Плавка 15 (2-й вариант) имела суммарное содержание ниобия и ванадия выше предлагаемого, а отношение содержания углерода к содержанию ванадия ниже предлагаемого. Плавки 3 и 4 (2-й вариант) существенно отличались только содержанием углерода.

Результаты, приведенные в табл. 1 и 2, показывают, что сталь предложенного состава при соблюдении условий, приведенных в формуле, обеспечивает прокаливаемость на воздухе заготовок сечением не менее 60 мм и требуемые механические свойства при отсутствии трещин. При этом стоимость предлагаемой стали ниже, чем известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009260C1 |

| ТЕПЛОСТОЙКАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2081199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННЫХ ЗАГОТОВОК НАСОСНЫХ ШТАНГ | 1997 |

|

RU2117539C1 |

| ВЫСОКОПРОЧНАЯ, СВАРИВАЕМАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2005 |

|

RU2314361C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| СТАЛЬ СО СТРУКТУРОЙ НИЗКОУГЛЕРОДИСТОГО МАРТЕНСИТА | 2011 |

|

RU2462532C1 |

| Сталь | 1983 |

|

SU1167235A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

Изобретение относится к металлургии, в частности к составу стали для насосных штанг, изготавливаемых из прутка 0,16-40 мм, термоупрочненного при охлаждении на воздухе непосредственно с температурой горячей прокатки. Предлагаемая сталь обеспечивает высокую прочность в заготовках, термоупрочненных при охлаждении на воздухе с температур прокатного нагрева без образования трещин напряжения. Сталь содержит компоновки при следующем соотношении, мас. %: углерод 0,08-0,14, марганец 0,9-1,6, хром 2,0-3,2, ванадий 0,05-0,3, азот 0,006-0,10, железо - остальное; при этом соотношение содержания углерода к содержанию ванадия должно быть в пределах 0,4-2,4. Вариант стали, содержащий компоненты при следующем соотношении, мас.%: углерод 0,08-0,14, марганец 0,9-1,6, хром 2,0-3,2, ванадий 0,05-0,30, ниобий не более 0,02, азот 0,006-0,10, железо - остальное; при этом отношение содержания углерода к содержанию ванадия должно быть в пределах 0,4-2,4; а содержание ванадия и ниобия должно удовлетворять условию: 10 ниобия+ванадий = 0,05-0,30. 2 с.п. ф-лы, 2 табл.

Углерод 0,08 0,14

Марганец 0,9 1,6

Хром 2,0 3,2

Ванадий 0,05 0,3

Азот 0,006 0,10

Железо Остальное

при этом отношение содержания углерода к содержанию ванадия должно быть в пределах 0,4 2,4.

Углерод 0,08 0,14

Марганец 0,9 1,6

Хром 2,0 3,2

Ванадий 0,05 0,30

Ниобий Не более 0,02

Азот 0,006 0,1

Железо Остальное

при этом отношение содержания углерода к содержанию ванадия должно быть в пределах 0,4 2,4, а содержание ванадия и ниобия должно удовлетворять условию 10 ниобий + ванадий 0,05 0,3.

| Сталь | 1976 |

|

SU583197A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-27—Публикация

1995-05-12—Подача