Изобретение относится к области обработки металлов давлением, а именно к способам подготовки мелкокристаллической глобулярной структуры в полуфабрикатах α - и ( α+β )-титановых сплавов путем интенсивной пластической деформации.

Известно, что средний размер зерен фаз d, формирующихся при пластической деформации, определяется температурой Tд и скоростью деформации ε . На этом эффекте основана возможность управления размером зерен, а значит, и механическими свойствами поликристаллических материалов (в том числе титановых сплавов) посредством пластической деформации при соответствующих температурно-скоростных условиях.

Известно [1], что в слитках α - и (α+β)-титановых сплавов всегда формируется крупнозернистая структура с пластинчатым внутризеренным строением, и глобулярную структуру в титановых сплавах получают преобразованием пластинчатой, деформируя материал при температурах ниже температуры полиморфного α-β превращения.

Известно [2,3] , что при деформации титановых сплавов в мелкозернистую глобулярную быстрее всего преобразуется тонкопластинчатая структура.

Одним из эффективных способов для подготовки мелкозернистой глобулярной структуры в титановых сплавах является способ [4], согласно которому заготовку нагревают до температуры β-области, выдерживают при этой температуре и охлаждают в воде, а затем деформируют при температуре (α+β)-области со степенью 50-80% и скоростях 10-5 - 10-1 с-1. При этом выбор конкретных температуры и скорости деформации, определяющих конечный размер зерен фаз, зависит от технологической пластичности материала. Согласно [4], после деформации на 80% при 1023 К в сплаве ВТ14 формируется структура с размером зерен фаз около 1 мкм.

Применение способа [4] для создания глобулярной структуры в титановых сплавах со средним размером зерен фаз менее 1 мкм предполагает осуществление больших пластических деформаций в интервале сравнительно низких температур (773-973 К). Очевидно, что практическое выполнение этих требований является сложной технологической проблемой, для решения которой необходимо применение специального оборудования или дополнительных технологических приемов (дробная деформация с небольшими степенями при постепенном снижении температуры деформирования, промежуточный прогрев заготовок, удаление поверхностных трещин путем механической обработки и др.), которые на сегодняшний день решаются только в лабораторных условиях.

Например, на сплаве ВТ8 опробован способ получения глобулярной структуры с размером зерен фаз 1-0,06 мкм [5], в котором исходную заготовку предварительно нагревают до температуры β-области, выдерживают, охлаждают, а затем деформируют в изотермических условиях в температурном интервале 1173-773 К с суммарной степенью деформации не менее 70%. Наиболее дисперсная структура с размером зерен фаз 0,06 мкм формируется в сплаве после деформирования на большие степени при 773 К со скоростью 5•10-5 с-1, что реализуется при использовании вышеупомянутых дополнительных технологических приемов.

Таким образом проблема получения полуфабрикатов с размером зерен фаз существенно меньше 1 мкм для промышленного применения в настоящее время не решена, но она является весьма актуальной. Исследования показали, что материалы с размером зерен десятые и сотые доли микрона обладают уникальными физическими и механическими свойствами [6,7], в частности существенно возрастает технологическая пластичность, на сотни градусов снижается температура проявления сверхпластичности, что в дальнейшем позволяет получать из этих сплавов заготовки и изделия сложной конфигурации при использовании более дешевых штамповых материалов. Возрастают и эксплуатационные характеристики изделий, такие как демпфирующая способность, предел прочности при комнатной температуре при сохранении высокого уровня пластичности и др.

Задача изобретения заключается в получении полуфабрикатов с меньшим средним размером зерен фаз d, чем в известном способе [4], при таких же температурно-скоростных условиях деформации. Дополнительной задачей изобретения является получение полуфабрикатов с размером зерен фаз несколько десятков нм. И наконец, задачей изобретения является обеспечение возможности использования способов получения полуфабрикатов с размером зерен фаз менее 1 мкм в промышленных условиях.

Поставленная задача получения мелкокристаллической глобулярной структуры в полуфабрикатах титановых α- и (α+β)-сплавов решается способом, включающим предварительную термообработку, состоящую в нагреве заготовки до температуры β-области сплава, выдержке и охлаждении, и деформацию при температуре ниже температуры полиморфного (α-β)- превращения сплава со степенью 50-80%, отличающимся тем, что исходную заготовку насыщают водородом до концентрации C (% по массе), исходя из условия

C<k•ln(T0/Tд) (1)

где

k - эмпирический коэффициент, принимающий значения 3,5-4,5 в зависимости от системы легирования сплава;

T0-температура полиморфного ( α-β ) - превращения сплава до насыщения его водородом;

Tд- температура деформации.

Насыщение заготовок водородом рекомендуется проводить при температуре ниже температуры предварительной термообработки.

Температуру термической обработки в зависимости от концентрации водорода целесообразно выбирать из условия (в град. К)

T=0,96•T0•exp(-0,23•C)+(20-50) (2)

Деформирование заготовок, насыщенных водородом, без изменения скорости и схемы нагружения можно проводить при температуре на 50-100o ниже температуры деформирования заготовок того же сплава без насыщения водородом.

При необходимости после деформации водород удаляют путем вакуумного отжига при температуре не выше температуры деформации.

При решении задачи получения мелкокристаллической глобулярной структуры пластифицирующие свойства водорода [8,9] позволяют снизить температуру пластической деформации для получения более мелкого зерна, при этом, в частности, отпадает необходимость промежуточных технологических операций (дробность деформации, использование механической обработки и т.д.).

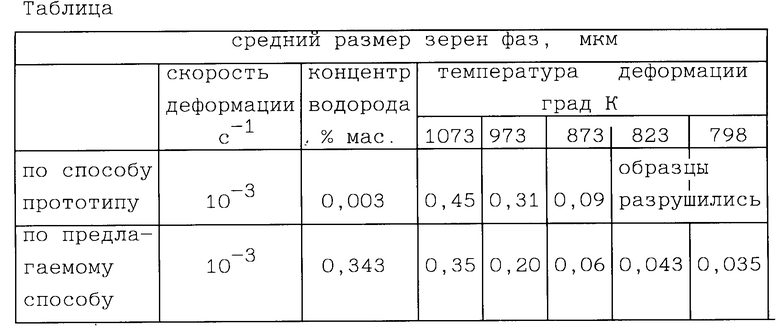

Однако неочевидно, что при одинаковых температурно-скоростных условиях пластической деформации в сплаве, насыщенном водородом, формируется структура с существенно меньшим размером зерен фаз. Например, в сплаве ВТ9, обработанном по предлагаемому способу при 973 К, получен размер зерен фаз 0,2 мкм.

Если же температуру пластической деформации снижать, используя пластифицирующие свойства водорода, то при использовании этого приема в совокупности с приемами предлагаемого способа будет получен сверхсуммарный эффект, а именно при 798 К в сплаве ВТ9 получена структура со средним размером зерен фаз 35 нм.

Рассмотрим более подробно приемы предлагаемого способа.

Предварительная термообработка, включающая нагрев заготовок до температуры β-области, выдержку и охлаждение выполняется с целью получения тонкопластинчатой структуры. Конкретная температура, продолжительность выдержки и скорость охлаждения выбираются по известным принципам, изложенным, в частности, в [4] . Длительная выдержка титановых сплавов при температурах β-области приводит к существенному росту матричных β -зерен, что в дальнейшем снижает технологическую пластичность материала. Поэтому температуру обработки целесообразно выбирать на 20-50o выше температуры (α-β) - превращения сплава, а время выдержки при этой температуре небольшим, но достаточным для полного растворения α-фазы. Охлаждать заготовки небольшого сечения желательно быстро (в воде или масле). При этом формируется метастабильная структура с пластинчатыми выделениями наименьшей толщины, что наиболее благоприятно для получения мелкокристаллической глобулярной структуры в дальнейшем.

Температурно-скоростные условия и степень деформации выбираются так же по известным принципам, рассмотренным в [4]. Деформацию термообработанных заготовок выполняют при температурах ниже температуры ( α-β ) - превращения сплава на степень 50-80%. Скоростной интервал деформирования, как отмечается в [4], может быть достаточно широк: от 10-5 до 10-1 с-1. Повышение скорости деформации приводит, с одной стороны, к формированию более мелкого зерна, с другой, - к увеличению неоднородности распределения деформации по сечению заготовки и, следовательно, существенной неоднородности микроструктуры и свойств [10] ; более того, при пониженных температурах возможно разрушение заготовки до достижения необходимой степени деформации.

Отличительным приемом предлагаемого способа является насыщение исходной заготовки водородом. Концентрацию водорода выбирают из условия (1). Выполнение этого условия необходимо и достаточно для того, чтобы последующая деформация гарантированно осуществлялась при температуре ниже α-β - превращения сплава, насыщенного водородом, что в свою очередь является необходимым для получения мелкокристаллической глобулярной структуры. Температура деформации при этом та же, что и в способе-прототипе, но она может соответствовать как двухфазному, так и трехфазному состоянию сплава.

С целью обеспечения высокой технологической пластичности сплава при деформационной обработке насыщение заготовок водородом рекомендуется проводить при температурах ниже температуры термической обработки, состоящей в нагреве заготовок в β-области, выдержке и охлаждении.

Насыщение заготовок водородом может выполняться различными способами: химическим, электролитическим, при термическом разложении гидрида титана и т.д., в зависимости от конкретных требований.

Для получения равномерного распределения водорода по сечению заготовки и сокращения времени процесса, насыщение целесообразно проводить из газовой фазы. В этом случае процедура насыщения проходит при достаточно высоких температурах, что может существенным образом повлиять на структуру и свойства сплава, поэтому выполнять ее, как было сказано выше, рекомендуется при температурах ниже температуры термообработки.

По предлагаемому способу термообработке подвергаются заготовки, насыщенные водородом. Известно, что температура полиморфного превращения титановых сплавов при легировании водородом снижается. Поэтому температуру термической обработки так же целесообразно снизить, в соответствии с эмпирической зависимостью (2). Выполнение условия (2) позволяет оптимизировать режим термообработки.

Использование эффекта водородного пластифицирования, позволяющего дополнительно на 50-100o снизить температуру деформации сплава без изменения скорости и схемы нагружения, в сочетании с зависимостью (1) позволяет получить структуру с размером зерен фаз несколько десятков нм.

Заявляемый способ не включает в качестве обязательного приема удаление водорода из полуфабриката. В частности, при дальнейшей обработке резанием или формовке с использованием больших деформаций, присутствие водорода даже желательно. Если же по каким-то иным причинам, например с целью сохранения химического состава сплава, водород необходимо удалить, то его удаляют путем вакуумного отжига при температуре не выше температуры деформации, для сохранения полученной мелкокристаллической структуры. В этом случае операция удаления водорода совмещается со стандартной процедурой отжига, обычно выполняемой после деформационной обработки для снятия остаточных напряжений [9]. Удаление водорода при температурах вакуумного отжига 723-873 K возможно при глубине вакуума в рабочем объеме 10-5-10-7 мм Hg. Длительность отжига регламентируется величиной сечения заготовки.

Пример конкретного выполнения.

Предложенный способ опробован на сплаве ВТ9, для которого предварительно были определены параметры микроструктуры полуфабрикатов, изготовленных по способу-прототипу при известных режимах предварительной термообработки и деформации. Температура предварительной термообработки составляла 1278 K, время выдержки - 30 мин, охлаждение в воде. Деформация проводилась со скоростью 10-3 с-1, при температурах 1073, 973, 873 К. Температура полиморфного превращения данного сплава TО составляет 1263 K.

Исходные заготовки ⊘ 12х20, вырезанные из промышленного горячекатаного прутка сплава ВТ9, насыщали водородом до концентрации 0,34% по массе, в соответствии с условием (1);

C<4•ln(1263/1073)=0,65

Сплав ВТ9, насыщенный водородом до 0,34%, обозначили ВТ9+H.

Образцы сплава ВТ9+H подвергали предварительной термообработке при температуре 1278 K, время выдержки 30 мин, охлаждение в воде и деформировали со скоростью 10-3 с-1, при температурах 1073, 973, 873 K, т.е. дальнейшая обработка заготовок после насыщения водородом выполнялась также, как и в способе-прототипе.

Согласно дополнительным пп. 2 и 3 предлагаемого способа, насыщение заготовок водородом проводили из газовой фазы при температуре 1073 К.

В соответствии с рекомендациями п. 4, предварительную термообработку серии заготовок из сплава ВТ9+H выполняли при температуре 1148 К, выбранной согласно (2):

T=0,96•1263•exp(-0,23•0,34)+(20-50)=1141-1171

При этом в сплаве ВТ9+H формируется структура со средним размером матричных β-зерен 25 мкм, тогда как в том же сплаве после предварительной термообработки при 1278 К средний размер матричных β-зерен составил 120 мкм. Во втором случае при дальнейшей деформации максимальные деформирующие напряжения оказались на 50-70 МПа выше, чем в первом случае. Таким образом, дополнительные рекомендации позволяют повысить технологическую пластичность материала, не оказывая существенного влияния на конечный результат.

Деформацию проводили при одинаковых температурно-скоростных условиях, которые отмечены выше. Согласно дополнительному п. 5, температура деформации сплава ВТ9+H была снижена, и образцы осажены на 80% при температурах 823 и 798 K, тогда как при обработке по способу-прототипу образцы сплава ВТ9 разрушались при этих температурах при степенях деформации менее 30%.

Образцы толщиной 5 мм, вырезанные из полуфабрикатов, прошедших деформационную обработку при 873 K (средний размер зерен фаз 0,06 мкм), отжигали в вакууме в течение 5 ч при остаточном давлении 10-5 мм Hg и температуре 853 K (в соответствии с рекомендациями п.6). Средний размер зерен фаз в отоженных образцах практически не изменился и остался равным 0,06 мкм.

Средние размеры зерен фаз в полуфабрикатах после обработки по предлагаемому способу с учетом рекомендаций, данных в дополнительных пунктах, и, для сравнения, после обработки по способу-прототипу, приведены в таблице.

Источники информации:

1. Добаткин В. И. Плавка и литье титановых сплавов. - M.: Металлургия, 1978, 384 с.

2. Салищев Г.А., Лутфуллин Р.Я., Мазурский M.И. Преобразование пластинчатой микроструктуры в равноосную при горячей деформации титанового сплава ВТ5-1. - Изв. АН СССР. Металлы, 1990, N 3, с. 113-119.

3. Weiss l., Froes F.H., Eulon D. and Welsch G.E. Modification of Alpha Morphology in Ti-6Al-4V by Thermomechanical Processing. - Met. Trans., 1986, V.17A, November, 1935-1947.

4. Портной B. K. Роль оптимизации гетерогенности в подготовке ультрамелкозернистой структуры сверхпластичных сплавов. - Изв. вузов. Цветная металлургия, 1985, N 1, с. 93-107.

5. Salishchev G.A., Valiakhmetov O.R., Galeyev R.M. Formation of submicrocrystalline structure in the titanium alloy VT8 and its influence on mechanical properties. - Journal of Materials Scince. 28 (1993), р. 2898-2902.

6. Gleiter H. The significance of the structure of internal interfaces for the properties of materials. -J.Phys., 1985, C 4, р. 393-349.

7. Birringer R. Nanocrystalline Materials. - Materials Science and Engineering, A 117 (1989), р. 33-43.

8. Носов В.К., Колачев Б.А. Водородное пластифицирование при горячей деформации титановых сплавов. - M.: Металлургия, 1986, 120 с.

9. Колачев Б.А. Обратимое легирование титановых сплавов водородом. - МиТОМ, 1993, N 10, с. 28-32.

10. Салищев Г.А., Лутфуллин Р.Я., Мурзинова М.А. Исследование однородности механических свойств штамповок из титанового сплава ВТ9 после сверхпластической деформации и ВТМО. - МиТОМ, 1991, N 10, с. 46-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2025240C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

Способ получения полуфабрикатов с мелкокристаллической глобулярной структурой в α- и α-β-титановых сплавах, включающий предварительную термообработку β-области заготовок, насыщенных водородом до концентрации С (% по массе), исходя из условия: С < k • 1n (Т0/Tд), где k - эмпирический коэффициент, принимающий значения 3,5-4,5 в зависимости от системы легирования сплава, Т0 - температура полиморфного (α-β) превращения сплава до насыщения его водородом, Tд - температура деформации и деформацию со степенью не менее 70% при температуре ниже температуры (α-β) превращения. Насыщение заготовок водородом можно проводить при температуре ниже температуры предварительной термообработки из газовой фазы. Предварительную термическую обработку проводят при температуре (в град. К) Т = 0,96 • Т0 • ехр(-0,23 • С) + (20-50). Деформацию сплава ВТ9 осуществляют при 798-1073 К. После деформации водород при необходимости удаляют путем вакуумного отжига при температуре не выше температуры деформации. Способ позволяет получать полуфабрикаты с меньшим размером зерен, чем в известных способах, вплоть до нескольких десятков нм. 5 з.п.ф-лы, 1 табл.

C < k • 1n (T0/Tд),

где k - эмпирический коэффициент, принимающий значения 3,5 - 4,5 в зависимости от системы легирования сплава;

T0 - температура полиморфного (α-β) превращения сплава до насыщения его водородом;

Tд - температура деформации,

а деформацию осуществляют со степенью не менее 70%.

T = 0,96 • T0 • exp (-0,23 • C) + (20 - 50) К.

| Известия ВУЗов | |||

| Цветная металлургия | |||

| - М., 1985, N 1, с.106. |

Авторы

Даты

1998-07-20—Публикация

1996-04-29—Подача