Изобретение относится к области металлургии, а именно к термомеханической обработке заготовок с литой крупнозернистой, крупнозернистой пластинчатой микроструктурой, в частности из титана и его сплавов, с целью получения в них заданной микроструктуры.

Изобретение может быть использовано при получении поковок и предзаготовок для изготовления изделий, предназначенных для эксплуатации в различных областях промышленности, в том числе авиакосмической.

Получение высоких технологических и эксплуатационных характеристик в большинстве сплавов, как правило, связано с получением определенного типа микрокристаллической структуры с одной стороны и ее однородности с другой. При этом оптимальной с точки зрения низких значений напряжения течения и максимальной пластичности является микрокристаллическая структура микродуплексного типа со средним размером зерен d=1,0-10,0 мкм. В то же время сочетание удовлетворительной пластичности, высокой ударной вязкости и длительной прочности возможно получить, имея микроструктуру типа корзиночного плетения. Известно, что основным методом получения такой микроструктуры является термическая обработка материала, который в исходном состоянии имеет микрокристаллическую структуру микродуплексного типа. Таким образом актуальность проблемы получения максимальных прочностных характеристик материала в изделиях, непосредственным образом связана с проблемой получения высоких технологических характеристик материала в заготовках.

В настоящее время известен целый ряд технологических методов, которые позволяют получать микрокристаллическую структуру, как в небольших образцах [1,2] , так и в крупногабаритных заготовках [3]. Анализ показывает, что все эти методы в своей основе имеют единую физическую природу: повышение внутренней энергии деформируемых образцов за счет упрочнения в результате интенсивной пластической деформации и переход ее в стабильное состояние за счет развития процессов разупрочнения, таких как возврат, рекристаллизация и т.п.

Известен способ обработки металлических материалов [1] при котором, используя интенсивную пластическую деформацию, реализуемую при деформировании осадкой с кручением тонких пластин между двумя плоскими бойками удается получить микроструктуру со средним размером зерен 50 нм. Этот способ обработки заготовок получил название "деформирование на наковальне Бриджмена". Интенсивная сдвиговая деформация заготовок из труднодеформируемых материалов, возможная в результате увеличения ресурса их пластичности при кручении, достигается созданием в заготовке напряженного состояния, близкого к квазигидростатическому сжатию.

К недостаткам этого способа относятся ограниченные возможности получения заготовок больших размеров. С увеличением размеров заготовки увеличивается неоднородность распределения накопленной деформации по сечению, что приводит к увеличению неоднородности распределения микроструктуры в заготовке. В связи с указанными недостатками, данный способ используют, как правило в лабораторных условиях.

Известен способ обработки материалов [2], который, также как и предыдущий, основан на сдвиговой деформации в условиях квазигидростатического давления, называемый "Равноканальное угловое прессование". В отличие от рассмотренного ранее способа, интенсивная сдвиговая деформация набирается здесь в результате многократного прессования, как правило осесимметричных и длинномерных заготовок в канале постоянного поперечного сечения с изломом. Угол излома выбирается равным или меньшим 90o. В зависимости от величины сил трения между заготовкой и инструментом метод допускает использование прессования с противодавлением.

Основным достоинством метода "Равноканального прессования" по сравнению с "деформированием на наковальне Бриджмена" является возможность его применения для подготовки микроструктуры в заготовках большего объема.

Этот способ используют при обработке заготовок из металлов и сплавов с целью получения в них заданной микроструктуруры при низких температурах. При обработке заготовок из труднодеформируемых материалов, в частности из титана и его сплавов, при высоких температурах, возникает проблема защитно-смазочных покрытий, которая на сегодняшний день не решена.

Таким образом, известные способы [1,2] предназначены для получения заданной микроструктуры в небольших образцах в лабораторных условиях.

Кроме того, известные способы [1,2] не позволяют получить регламентировано неоднородную структуру по сечению заготовки.

Известен способ обработки заготовок из труднодеформируемых материалов, заключающийся в получении в заготовках микрокристаллической структуры [3], который выбран в качестве прототипа.

Способ включает в себя начальную горячую деформацию заготовок осадкой со степенью, приводящей к изменению площади поперечного сечения до значения 1:4 при температурах не выше 450 F (232,2oC), но не ниже температуры рекристаллизации, и последующую горячую объемную штамповку при температуре 350 F(176,7oC), но не ниже температуры рекристаллизации обрабатываемого сплава.

Формирование микрокристаллической структуры в заготовках при подобной обработке достигается за счет развития рекристаллизационных процессов после горячего наклепа при горячей обработке заготовок давлением.

Одним из главных достоинств рассматриваемого способа является возможность эффективной обработки полуфабрикатов среднего габарита, а также изделий сложной формы.

Вместе с тем способу присущи и недостатки.

Как известно, выбранная схема обработки заготовок сжатием характеризуется неоднородностью протекания деформации материала по сечению, которая выражается в образовании ковочного креста, а также застойных зон, непосредственно в области контакта штампового инструмента с заготовкой. С увеличением габаритов обрабатываемых заготовок усугубляется неравномерное распределение деформации по объему заготовок, которая приводит к появлению неконтролируемого градиента по размеру зерен в объеме заготовок. В этой связи практически отсутствует возможность получения заданной микроструктуры по сечению заготовки.

Принципиально отсутствует возможность контролируемого получения регламентированной микроструктуры, характеризующейся различным размером зерна по сечению заготовки.

Труднодеформируемые материалы, особенно титановые сплавы, имеют довольно низкое значение коэффициента теплопроводности, который главным образом влияет на скорость нагрева и охлаждения. Особенно заметно это влияние при увеличении поперечных размеров обрабатываемых заготовок. Наличие операции сжатия на первом этапе обработки заготовок вносит ограничения по соотношению размера заготовки по высоте к поперечному размеру, из-за потери устойчивости заготовок при осадке. Следовательно, с увеличением массы увеличивается поперечный размер заготовок и длительность их нагрева под деформацию. Увеличением скорости нагрева можно снизить время, необходимое на прогрев заготовок, однако в этом случае увеличивается градиент температурного поля по сечению, который приводит к нарушению однородности распределения размеров зерен по объему заготовки.

Из экспериментов известно, что чем выше температура деформации и больше время нагрева заготовки под горячую деформацию, тем крупнее зерно, что наряду с неравномерностью структуры существенным образом ограничивает использование данного метода при обработке крупногабаритных заготовок.

Рассматриваемый способ предусматривает использование сжатия в изотермических условиях и, как следствие, применение нагреваемого штампового инструмента. Опыт показывает: масса штампового инструмента в десятки раз превышает массу обрабатываемой заготовки. Поэтому при увеличении габаритов обрабатываемой заготовки наряду с ростом расходов на материал и изготовление штампового инструмента возрастают и расходы на его нагрев, которые во много раз больше расходов на нагрев обрабатываемой заготовки.

Увеличение размеров обрабатываемой заготовки влечет за собой и увеличение потребных усилий прессового оборудования. Известно, что изменение поперечных размеров обрабатываемой заготовки в два раза приводит к изменению мощности потребного оборудования в четыре раза.

Таким образом, рассматриваемый способ обработки заготовок можно отнести к разряду высокоэнергоемких процессов. Причем степень энергоемкости пропорционально растет с ростом массы обрабатываемой заготовки.

Таким образом, анализ опубликованных в технической и патентной литературе данных показал, что обработка крупногабаритных заготовок из металлов и сплавов с целью получения однородной или регламентированной по сечению микрокристаллической структуры представляет собой актуальную технологическую проблему.

Задачей изобретения является повышение эффективности измельчения микроструктуры, а именно достижение размера зерен 5,0-10,0 мкм и менее в крупногабаритных, в том числе более 200 кг, заготовках. Задачей изобретения является обеспечение возможности получения в заготовках однородной, или регламентирование неоднородной в поперечном сечении микроструктуры. Задачей изобретения является снижение удельной энергоемкости с увеличением габаритов обрабатываемой заготовки. Дополнительной задачей изобретения является снижение трудоемкости процесса в целом.

Поставленная задача решается способом обработки заготовок из металлов и сплавов посредством пластической деформации со степенью и в температурно-скоростных условиях, обеспечивающих измельчение микроструктуры, отличающийся тем, что осуществляют обработку всей заготовки или ее регламентированной части за один или несколько этапов с использованием на одном, а если этапов несколько, преимущественно на первом этапе, в качестве преимущественной или единственной компоненты нагружения кручения, а на последующих, в качестве преимущественной или единственной компоненты нагружения растяжения или сжатия, кроме того, по крайней мере, этап, включающий нагружение кручением, выполняют за несколько переходов, а условия нагружения выбирают обеспечивающими трансформацию микроструктуры в процессе деформации и/или в процессе термообработки между переходами и/или этапами.

Поставленная задача решается также, если:

- обработку проводят за несколько этапов, при этом на первом этапе обеспечивают трансформацию микроструктуры до выполнения условия протекания деформации в проработанном слое на последующих этапах в условиях сверхпластичности;

- количество этапов и вид нагружения выбирают с учетом конфигурации исходной и конечной заготовки и размера зерен в исходной заготовке;

- количество этапов и вид нагружения выбирают с учетом заданного распределения размера зерен в поперечном сечении заготовки;

- при обработке заготовок из титана и его сплавов, степень и температурно-скоростные условия деформации на переходе выбирают обеспечивающими протекание динамической рекристаллизации в β-фазе, а между переходами осуществляют термообработку, обеспечивающую протекание фазовых превращений;

- при обработке заготовок из титана и его сплавов степень и температурно-скоростные условия деформации на переходе выбирают обеспечивающими протекание статической рекристаллизации в β-фазе, а между переходами осуществляют рекристаллизационный отжиг с последующей термообработкой, обеспечивающей протекание фазовых превращений;

- при обработке заготовок из (α+β) титановых сплавов, заготовку по крайней мере на одном из переходов деформируют при постоянной температуре, не выше [ТАс3-(20÷30)]oС;

- при обработке заготовок из α- и псевдо α-титановых сплавов, заготовку по крайней мере на одном из переходов деформируют при постоянной температуре в интервале температур ТАс3÷ТAr3 для обрабатываемого сплава;

- термообработку осуществляют посредством охлаждения заготовки с регламентированной скоростью, обеспечивающей протекание прямого фазового превращения по диффузионному механизму;

- скорость охлаждения выбирают не более скорости, соответствующей мартенситному превращению в β-фазе и не менее скорости, соответствующей наибольшей интенсивности образования двойников отжига в α-фазе;

- охлаждение осуществляют до температуры последующего перехода;

- температуру последующего перехода выбирают ниже температуры предыдущего перехода;

- температуру последующего перехода выбирают равной температуре предыдущего перехода;

- охлаждение осуществляют до температуры ниже температуры последующего перехода, с дальнейшим нагревом до температуры последующего перехода;

- охлаждение осуществляют до комнатной температуры, с последующим нагревом до температуры последующего перехода;

- по крайней мере после одного из переходов осуществляют нагрев до температуры выше температуры обработки на предыдущем переходе с последующим охлаждением до температуры последующего перехода;

- по крайней мере на одном из переходов обработку заготовок выполняют при переменной температуре;

- при обработке заготовок из титана и его сплавов с исходной литой структурой, перед первым этапом осуществляют дополнительную обработку, обеспечивающую протекание динамической рекристаллизации в β-фазе и термическую обработку, обеспечивающую протекание обратных фазовых превращений;

- при обработке заготовок из титана и его сплавов с исходной литой структурой, перед первым этапом осуществляют дополнительную обработку, обеспечивающую протекание динамической рекристаллизации в β-фазе и термическую обработку, обеспечивающую протекание прямых фазовых превращений;

- температуру деформации на последующих этапах выбирают ниже температуры деформации на первом этапе;

- деформацию осуществляют за один этап, при этом количество переходов и величину накопленной деформации выбирают в зависимости от глубины прорабатываемого слоя и ресурса пластичности обрабатываемого материала;

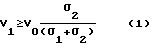

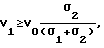

- деформацию осуществляют за два этапа, при этом величину накопленной деформации на первом этапе выбирают из условия обеспечения измельчения микроструктуры в объеме, который определяют из соотношения:

где V0 - объем всей заготовки;

V1 - объем трансформированной части заготовки;

σ1 - напряжения течения материала с микрокристаллической структурой;

σ2 - напряжения течения материала в исходной заготовке,

кроме того, температуру второго этапа выбирают не выше температуры первого этапа деформирования;

- деформацию осуществляют за три этапа, причем на третьем этапе при использовании осевой компоненты нагружения осуществляют формообразование заготовки;

- в качестве исходной берут осесимметричную заготовку в виде прутка, размер которой в поперечном сечении выбирают тем меньшим, чем меньше заданный размер зерен, при этом в качестве осевой компоненты нагружения используют одноосное растяжение;

- в качестве исходной берут осесимметричную заготовку в виде шайбы, высоту которой выбирают тем меньше, чем меньше заданный размер зерен, при этом на втором этапе, в качестве осевой компоненты нагружения используют одноосное сжатие.

- на первом этапе заготовку деформируют сочетанием кручения со сжатием;

- на первом этапе заготовку деформируют сочетанием кручения с растяжением;

- на первом этапе заготовку деформируют попеременно кручением, растяжением и сжатием;

- на первом этапе кручение совмещают с воздействием знакопеременного осевого нагружения;

- на первом этапе заготовку деформируют, совмещая осевое нагружение со знакопеременным кручением;

- на первом этапе при монотонном двухкомпонентном нагружении отношение осевой компоненты деформирующего усилия к крутящей выбирают не более 0,2;

- на втором этапе заготовку деформируют сочетанием сжатия с кручением;

- на втором этапе заготовку деформируют сочетанием сжатия с растяжением;

- заготовку деформируют в оболочке, изготовленной из материала, способного к сверхпластической деформации, при этом предварительно деформируют оболочку одноосным растяжением до обеспечения контакта между заготовкой и оболочкой по боковой поверхности заготовки, препятствующего их смещению друг относительно друга в процессе обработки;

- при обработке полой заготовки, во внутрь заготовки устанавливают сердечник, а деформации подвергают заготовку;

- при обработке полой заготовки многокомпонентным нагруженном во внутрь заготовки устанавливают сердечник, изготовленный из материала, который при температурно-скоростных режимах обработки заготовки деформируется в условиях сверхпластичности, а деформации, преимущественно на втором этапе, подвергают и сердечник и заготовку;

- заготовку в сборе с сердечником деформируют в оболочке, изготовленной из материала, способного к сверхпластической деформации, при этом предварительно деформируют оболочку одноосным растяжением до обеспечения контакта между заготовкой и оболочкой по боковой поверхности заготовки, препятствующего их смещению друг относительно друга в процессе обработки;

- сердечник выполняют полым;

- сердечник выполняют сплошным;

- заготовку и сердечник деформируют совместно;

- заготовку и сердечник деформируют раздельно;

- обработку заготовки выполняют в условиях раздачи сердечника путем подачи во внутреннюю полость сердечника под давлением рабочей среды.

- между заготовкой и сердечником размещают материал, который по крайней мере в процессе обработки заготовки приобретает вязкотекучие свойства.

- после обработки заготовки осуществляют раздачу заготовки путем подачи в полость между заготовкой и сердечником под давлением рабочей среды.

- обработку полых тонкостенных заготовок осуществляют в оболочке, при этом предварительно осуществляют раздачу заготовок до обеспечения контакта между заготовкой и оболочкой по боковой поверхности заготовки, препятствующего их смещению друг относительно друга в процессе обработки;

- оболочку выполняют из материала, который при выбранных температурно-скоростных режимах обработки заготовки деформируется в условиях сверхпластичности;

- полую заготовку устанавливают между оболочкой и сердечником, изготовленными из материала, не претерпевающего формоизменения при обработке заготовки, обеспечивают равномерный контакт по всей контактируемой поверхности заготовки и сердечника, препятствующий взаимному смещению заготовки, оболочки и сердечника при обработке, а деформирование заготовки выполняют путем смещения оболочки и сердечника друг относительно друга;

- заготовку и контактируемые поверхности оболочки и сердечника изготавливают конусной формы;

- контакт между полой заготовкой, оболочкой и сплошным сердечником обеспечивают за счет образования термического натяга;

- контакт между полой заготовкой, оболочкой и сплошным сердечником обеспечивают за счет паяного соединения, при этом начальную толщину прослойки Δ выбирают из условия 50,0 мкм<Δ<200,0 мкм;

- при обработке пластин, их размещают между оболочкой и стержнем с обеспечением контакта по всей поверхности посредством предварительной деформации пластин, а деформирование в процессе обработки осуществляют смещением оболочки и стержня друг относительно друга;

- оболочку и стержень выполняют конусной формы, при этом предварительную деформацию пластин осуществляют при сборке;

- при обработке заготовок в виде прутков кручение осуществляют путем приложения деформирующего усилия к торцевой поверхности, равномерно по площади, имеющей радиус r, равный 0,7<r<R, где R - радиус обрабатываемой заготовки;

- деформирующее усилие на обрабатываемую заготовку передают за счет неразъемного соединения ее с инструментом;

- неразъемное соединение выполняют сваркой плавлением;

- неразъемное соединение выполняют сваркой в твердой фазе;

- неразъемное соединение выполняют пайкой, при этом материал припоя выбирают из условия, что его температура плавления выше температуры обработки заготовки, а толщину прослойки выбирают из соотношения 50,0 мкм<Δ<200,0 мкм;

- деформирующее усилие на обрабатываемую заготовку передают за счет разъемного соединения ее с инструментом.

Эффективность измельчения микроструктуры в предлагаемом техническом решении достигается за счет использования мягких схем нагружения или их сочетания со средними и жесткими схемами нагружения, обеспечивающих достижение более значительных степеней накопленной деформации, и тем самым снижение температуры рекристаллизации, или при заданной температуре увеличение рекристаллизованного объема и скорости протекания процесса рекристаллизации. Причем сдвиговая деформация при обработке крупногабаритных заготовок эффективно используется за счет того, что сдвигу подвергается не сразу вся заготовка, а поверхностные слои.

Достигаемые при такой обработке степени деформации обеспечивают измельчение зерна:

- или в процессе деформации только за счет динамической рекристаллизации;

- или в результате деформации и развития процесса статической рекристаллизации в процессе термообработки после деформации;

- или в результате деформации, развития динамической рекристаллизации в одной фазе и термообработки, обеспечивающей протекание прямых фазовых превращений;

- или в результате деформации, развития статической рекристаллизации при термообработке после деформации и второго цикла термообработки, обеспечивающего протекание обратных фазовых превращений.

Выбор той или иной альтернативы зависит от физических свойств обрабатываемого материала, от структуры в исходной заготовке, температурно-скоростных условий деформации, а также заданной или максимально допустимой степени деформации.

Все вышеперечисленные условия принимаются во внимание при определении числа переходов при обработке на этапах. Например, когда обработке подвергается материал с низкими пластическими свойствами, требуемая проработка слоя достигается за счет использования многопереходной обработки, и рекристаллизационного отжига между переходами.

Развитие процесса пластической деформации в условиях развития интенсивной сдвиговой деформации при кручении, стимулирует формирование в материале устойчивых дислокационных скоплений, что само по себе или в сочетании с последующей термической обработкой обеспечивает контролируемое развитие либо динамической, либо статической рекристаллизации, или в сочетании с фазовыми превращениями ускоряет развитие процессов трансформации крупнозернистой, или грубой пластинчатой микроструктуры в глобулярную, в том числе микродуплексную в поверхностных слоях.

На втором этапе осевое нагружение растяжением либо сжатием создает однородное напряженное и деформированное состояние в поперечном сечении заготовки. Повышенная чувствительность напряжений течения к скорости деформации, типичная для материалов со сверхпластическими свойствами, трансформированного объема в поверхностных слоях, позволяет обработать на мелкое зерно при последующем деформировании уже центральную часть заготовки, обеспечивая протекание процесса деформации однородно по сечению, без образования шейки при растяжении или без образования ковочного креста при сжатии и преждевременного разрушения заготовки в целом.

Использование кручения на первом этапе и осуществление обработки за один этап позволяет получить регламентированно неоднородную по сечению микроструктуру за счет трансформации микроструктуры в поверхностных слоях заготовки. Обработка за два или более этапов позволяет получить однородную во всем объеме микроструктуру.

При обработке заготовок за два или более этапов, рекомендуемым условием является получение на первом этапе микроструктуры, обеспечивающей на последующих этапах протекание в проработанном слое деформации в условиях сверхпластичности.

Предлагаемая механическая схема нагружения позволяет увеличить габариты обрабатываемых заготовок, за счет преимущественного увеличения длинновых размеров, так как на втором этапе можно использовать растяжение или растяжение с кручением. Возможность увеличения массы заготовок за счет увеличения длиннового размера без изменения поперечного обеспечивает равномерный прогрев заготовок за меньшее время, что позволяет получить в заготовках весом 200 кг и более микрокристаллическую структуру со средним размером зерен 10,0-15,0 мкм.

С уменьшением поперечных размеров обрабатываемой заготовки возможно получение среднего размера зерен значительно менее 10,0-15,0 мкм.

Снижение удельной энергоемкости при увеличении массы обрабатываемых заготовок достигается за счет того, что схема нагружения - кручением, требует меньших энергетических затрат. В частности, они уменьшаются из-за отсутствия деформирующего инструмента в рабочей зоне. Причем, чем больше размеры обрабатываемых заготовок, тем выше становится эффективность предлагаемого способа по данному критерию.

Использование кручения в качестве основной компоненты нагружения при обработке заготовок позволяет в значительной степени (на порядок) по сравнению, например, со сжатием, увеличить скорость процесса при сохранении скорости деформации материала во всем объеме контролируемой, постоянной и оптимальной. Например, при подготовке структуры в заготовках диаметром 100,0 мм и длиной 250,0 мм, из титанового сплава ВТ6, в исходном состоянии имеющих литую структуру, при обеспечении скорости деформации на боковой поверхности 10-3 с-1, величина деформации е=3,6 была набрана за 12,0-15,0 минут. При этом 80% объема заготовки претерпело трансформацию в структуру типа микродуплекс. Аналогичная величина накопленной деформации, при сжатии такого же по размерам слитка, которая необходима для протекания полной трансформации, набирается за 4-7 рабочих смен и связана с необходимостью выполнения промежуточных подогревов.

Эффективность способа подтверждается также и таким критерием, как отсутствие деформирующего инструмента в рабочей зоне, исключающее появление сил трения и связанных с их преодолением затрат, величина которых в известных решениях также растет с увеличением габаритов обрабатываемых заготовок.

Кроме того, сохранение поперечных размеров и увеличение длинновых размеров заготовки уменьшает время ее прогрева до рабочих температур, и делает практически независимым время нагрева от габаритов обрабатываемой заготовки.

Количество этапов и вид нагружения выбирают с учетом конфигурации исходной и конечной заготовки и размера зерен в исходной заготовке. Форма, геометрические размеры заготовок, а также исходная микроструктура определяют режимы деформационно-термической обработки заготовок с целью получения в них микрокристаллической структуры, а также виды используемого нагружения. Например, полые заготовки целесообразно обрабатывать кручением. При обработке длинномерных заготовок на первом этапе используют кручение или кручение с растяжением, а на последующих - только растяжение. При обработке заготовок с малой длиной на первом этапе используют кручение или кручение со сжатием, а на последующих - только сжатие. В тех случаях, когда требуется обработать заготовку с малопластичной структурой, деформацию заготовок целесообразно осуществлять в оболочках.

Количество этапов и вид нагружения выбирают с учетом заданного распределения размера зерен в поперечном сечении заготовки. В тех случаях, когда необходимо выполнить лишь поверхностную обработку заготовок, целесообразно использовать только кручение. Заданный размер зерен в поперечном сечении обрабатываемых заготовок достигается благодаря заданному уровню величины накопленной в процессе кручения деформации, которая определяется углом закручивания, скоростью и возможностью реверсивного закручивания.

При обработке заготовок из титана и его сплавов, степень и температурно-скоростные условия деформации на переходе достаточно выбирать обеспечивающими протекание динамической рекристаллизации лишь в β-фазе. Наличие многих равнозначных систем скольжения в объемоцентрированной кубической решетке высокотемпературной аллотропической модификации β-фазы определяет развитие пластического течения материала за счет множественного скольжения. Сравнительно низкое значение энергии дефекта упаковки для β-фазы Е~20 эрг/мм2 [4], является причиной появления устойчивых, как плоских, так и пространственных дислокационных скоплений, преобразующихся при дальнейшей деформации в ячеистую микроструктуру с размером ячеек 1-2 мкм, с толщиной стенок 0.6-0.7 мкм и состоящих из объемных клубков с высокой плотностью дислокаций на границе и низкой плотностью дислокаций внутри ячеек. Дальнейшая деформация приводит к уменьшению толщины границ ячеек и увеличению их кривизны. На этом фоне происходит также увеличение кристаллографической разориентировки между соседними ячейками. Подобная эволюция дислокационной структуры, как известно, предшествует началу динамической рекристаллизации, следствием которой является образование высокоугловых межзеренных границ. Очевидно, что рекристаллизация в β-фазе происходит при меньших степенях деформации, что в результате снижает общий уровень работы деформирования, необходимой для измельчения структуры. Выполнение между переходами термической обработки, направленной на обеспечение протекания прямого фазового превращения по диффузионному механизму, например при охлаждении заготовки с контролируемой скоростью, приведет к выделению α-фазы в тройных стыках вновь образованных межзеренных границах β-фазы. Преимущественное выделение α-фазы на тройных стыках обусловлено повышенным значением коэффициента диффузии на межзеренной (β-β) - границе общего типа по сравнению со специальной когерентной межфазной (β-α) - границей, а также большей их протяженностью на единицу объема за счет малого размера зерен. С другой стороны, высокий уровень энергии межзеренной границы по сравнению с межфазной является причиной появления градиента химического потенциала, который определяет направленный диффузионный массоперенос. Таким образом, и с термодинамической и с кинетической точек зрения становится более выгодным выделение α-фазы в тройных стыках, чем на межфазных границах. В итоге происходит формирование структуры микродуплекс.

При обработке заготовок из титана и его сплавов при такой же степени деформации, которая необходима для развития динамической рекристаллизации, температурно-скоростные условия деформации на переходе, выбирают обеспечивающими протекание статической рекристаллизации в β-фазе при последующей термообработке, что позволяет включить в процесс трансфоромации структуры больший слой в обрабатываемой кручением или кручением с растяжением заготовке. Рекристаллизационный отжиг между переходами обеспечивает протекание в этих слоях статической и метадинамической рекристаллизации, что в сочетании с предшествующей на переходе пластической деформации динамической рекристаллизацией увеличивает равномерность и полноту образования межзеренных границ в β-фазе. Последующая термическая обработка, направленная на прямое фазовое превращение, развивающееся по диффузионному механизму, как и в предыдущем случае обеспечивает получение структуры микродуплексного типа.

При обработке заготовок из (α+β) титановых сплавов, заготовку по крайней мере на одном из переходов деформируют при постоянной температуре, не более [ТАс3-(20÷30)] oС. При нагреве до указанной температуры микроструктура, как правило, представляет собой колонии тонких пластин α-фазы в матричной β-фазе. При этом достигаемое минимальное количество α-фазы не меняет их пластинчатую морфологию, сохраняя способность ограничивать рост зерен рекристаллизующейся матричной β-фазы. Выполняемая при этом деформационно-термическая обработка обеспечивает развитие трансформации грубой пластинчатой структуры по одной из трех, описанных выше схем. Эти режимы рекомендуются для заготовок с исходной структурой с достаточно большим размером β-зерна, порядка 1 мм и более.

При обработке заготовок из α-титановых сплавов, заготовку по крайней мере на одном из переходов деформируют при постоянной температуре в интервале температур ТАс3 и ТAr3 для обрабатываемого сплава. Обработка сплавов указанной группы в двухфазном α+β температурном интервале дает возможность с наибольшей интенсивностью реализовывать преимущества обработки β-фазы, в условиях сдержанного роста зерен в двух фазной области.

Термическую обработку в заготовках, подвергаемых деформированию, на переходах или на этапах осуществляют посредством охлаждения с регламентированной скоростью, обеспечивающей протекание прямого фазового превращения по диффузионному механизму, обеспечивающего β→α превращение преимущественно в тройных стыках и на межзеренных границах β-фазы.

Скорость охлаждения выбирают не более скорости, скорости соответствующей мартенситному превращению в β-фазе и не менее скорости соответствующей наибольшей интенсивности образования двойников отжига в α-фазе. Для многих сплавов эта скорость является оптимальной с точки зрения одновременного протекания следующих процессов: фазовых превращений по диффузионному механизму, рекристаллизации, в том числе и метадинамической, а также образования двойников отжига, способствующих развитию процессов фрагментации α-пластин при последующем нагреве.

Охлаждение осуществляют до температуры последующего перехода с тем, чтобы совместить завершение процесса термообработки с процессом деформационной обработки. Снижение времени на охлаждение и нагрев в этом случае оказывает положительное влияние на уменьшение конечного размера зерен трансформированной микроструктуры.

Температуру последующего перехода выбирают ниже температуры предыдущего перехода. В том случае, когда требуется получить минимально возможный размер зерен, процесс обработки необходимо осуществлять с понижением температуры на каждом из последующих переходов. Обработка заготовок на переходе в этом случае может рассматриваться, как метод повышения ресурса пластичности заготовки при ее обработке на последующих переходах при более низкой температуре за счет постепенного измельчения зерен. Снижение температуры и увеличение запаса пластичности за счет мелкого зерна трансформированной микроструктуры, полученной при обработке заготовок на предыдущих переходах дает возможность повысить степень или скорость деформации, что в сочетании со снижением температуры позволяет не только активизировать развитие динамической рекристаллизации на последующих переходах, но и получать трансформированную микроструктуру с более мелким размером зерна.

Температуру последующего перехода выбирают равной температуре предыдущего перехода. В тех случаях, когда необходимо повысить полноту трансформации, однородность распределения зерен в объеме за счет сочетания деформационной обработки с термической, например в случае обработки однофазных материалов, обработку на переходах целесообразно выполнять при одинаковой температуре.

Охлаждение осуществляют до температуры ниже температуры последующего перехода, с дальнейшим нагревом до температуры последующего перехода. Такая термоциклическая обработка направлена на реализацию более полного протекания прямых фазовых превращений и интенсификации процесса трансформации структуры.

Охлаждение до комнатной температуры с последующим нагревом до температуры следующего перехода, особенно с регламентированной скоростью, обеспечивает появление фазового наклепа, необходимого для обеспечения прохождения в пластинах α-фазы возврата, или полигонизации, или двойникования. Наложение процессов фазового наклепа на процессы возврата ускоряет формирование малоугловых границ и двойникование. Последующий нагрев приводит к фрагментации пластин α-фазы по структурным дефектам, а именно по малоугловым границам и двойникам, в процессе обратного фазового превращения.

По крайней мере после одного из переходов осуществляют нагрев до температуры выше температуры обработки на предыдущем переходе и охлаждение до температуры последующего перехода. Целесообразность подобной операции обусловлена возможностью в ряде случаев, например при обработке материалов, в которых при нагреве протекают фазовые превращения, воздействовать на процесс трансформации структуры на этапе развития обратных фазовых превращений.

По крайней мере, на одном из переходов обработку заготовки выполняют при переменной температуре. Актуальность данной операции становится очевидной на примере обработки α-титановых сплавов, когда интервал температур одновременного существования α- и β-фаз чрезвычайно узок, поэтому обработка заготовок при переменой температуре, т.е в режиме осциляции внутри или с кратковременным выходом за пределы двухфазной области, один из приемов получения в данных материалах микрокристаллической структуры. Кроме того, совмещение деформационной обработки с термоциклированием активизирует процессы фрагментации α-пластин как за счет образования фрагментов при деформации, так и за счет развития прямых и обратных фазовых превращений.

При обработке заготовок из титана и его сплавов с исходной литой структурой, перед первым этапом осуществляют дополнительную обработку, обеспечивающую протекание динамической рекристаллизации в β-фазе и термическую обработку, обеспечивающую протекание обратных фазовых превращений. Достаточно мягкий способ обработки, к которому относится предложенная операция, позволяет, используя механические особенности обработки кручением, начинать обработку материала, имеющего литую структуру и обеспечить массированное развитие динамической рекристаллизации в β-фазе. Дополнительный эффект - гомогенизация, т.е. выравнивание химического состава в слитках по объему за время, на порядки меньшее, чем при традиционной термической обработке.

При обработке заготовок из титана и его сплавов с исходной литой структурой, перед первым этапом осуществляют дополнительную обработку, обеспечивающую протекание динамической рекристаллизации в β-фазе и термическую обработку, обеспечивающую протекание прямых фазовых превращений. При обработке некоторых заготовок, например, подвергнутых предварительно гомогенизирующему отжигу, но по-прежнему имеющих литую микроструктуру, возможно выполнять их деформационную обработку в двухфазной области вблизи точки Ас3. При этом протекание динамической рекристаллизации в прослойках β-фазы, расположенных между пластинами α-фазы не будет сопровождаться ускоренным ростом β-зерен, а последующий нагрев заготовки в однофазную β-область позволит использовать рекристаллизованные зерна, как зародыши при обратных фазовых превращениях, повышая однородность распределения β-зерен в объеме обрабатываемой заготовки.

Температуру деформации на последующих этапах выбирают ниже температуры деформации на первом этапе. Целесообразность данного ограничения определяется тем, что на последующих этапах обработки заготовки возможно использование интенсивной деформации, направленной в том числе и на формообразование конечного изделия. Интенсивная обработка, как известно, сопровождается интенсивным тепловыделением, что может в итоге привести к огрублению уже трансформированной на предыдущих этапах микроструктуры.

Пластическую деформацию заготовок осуществляют за один этап, при этом количество переходов и величину накопленной деформации выбирают в зависимости от глубины прорабатываемого слоя и ресурса пластичности обрабатываемого материала. Необходимость этого условия обусловлена ограниченным в каждом случае ресурсом пластичности, определяемым исходной микроструктурой обрабатываемого материала и соответствием располагаемому ресурсу пластичности предельной деформации в поверхностных слоях обрабатываемой заготовки.

В тех случаях, когда деформацию осуществляют за два этапа, величину накопленной деформации на первом этапе целесообразно выбирать из условия обеспечения измельчения микроструктуры в объеме заготовки, который определяют из соотношения:

где V0 - объем всей заготовки;

V1 - объем трансформированной части заготовки;

σ1 - напряжения течения материала с микрокристаллической структурой;

σ2 - напряжения течения материала в исходной заготовке,

а температуру второго этапа при этом выбирать не выше температуры первого этапа деформирования. Данное выражение получено расчетным путем, при анализе ситуации, когда деформации подвергают композит. При этом полагают, что механическое поведение отдельных элементов композита и поведение композита в целом связано принципом аддетивности.

Если деформацию осуществляют за три этапа, на третьем этапе осевую компоненту нагружения используют для осуществления формообразования заготовки. В тех случаях, когда изготовление той или иной детали связано со значительным формоизменением, сопровождающимся интенсивной сдвиговой деформацией, на первых этапах целесообразно выполнять подготовку микроструктуры в участках заготовки, а на других сочетать подготовку структуры с интенсивным формоизменением.

В качестве исходной берут осесимметричную заготовку в виде прутка, размер которой в поперечном сечении выбирают тем меньшим, чем меньше заданный размер зерен, при этом в качестве осевой компоненты нагружения используют одноосное растяжение. Одним из параметров, определяющих процесс подготовки структуры, является исходная геометрия обрабатываемых заготовок. Уменьшение поперечных размеров заготовок расширяет возможность использования скорости нагрева и охлаждения для решения задачи получения микроструктуры с заданным размером зерен и необходимой однородностью распределения их по объему заготовки. Кроме того, при обработке крупногабаритных осесимметричных заготовок, их массу можно увеличить не изменяя их диаметра, а только за счет изменения длины. В этом случае появляется возможность не только расширить спектр получаемых структур, но и повысить производительность процесса. Поскольку за один технологический цикл можно обработать одну длинномерную заготовку кручением с растяжением, с последующим разделением ее на несколько заготовок, взамен обработки отдельных коротких заготовок с соблюдением критического для сжатия соотношения высоты заготовки к диаметру,

В качестве исходной берут осесимметричную заготовку в виде шайбы, размер которой по высоте выбирают тем меньшим, чем меньше заданный размер зерен, при этом на втором этапе, в качестве осевой компоненты нагружения используют одноосное сжатие. При обработке заготовок типа шайбы необходимость уменьшения высотного размера вызвана стремлением в больших интервалах изменять скорость нагрева или охлаждения, что в итоге расширяет область достижимых размеров зерен трансформированной микроструктуры, в том числе и минимально возможных.

На первом этапе заготовку деформируют сочетанием кручения со сжатием. Кручение со сжатием позволяет продеформировать заготовку на более значительную степень деформации. Тем самым достигается дополнительное снижение температуры рекристаллизации, и как следствие, уменьшается средний размер зерен в трансформированной структуре. Данную операцию рекомендуется применять в тех случаях, когда обработке подвергают заготовку типа шайбы.

На первом этапе заготовку деформируют сочетанием кручения с растяжением. Основная компонента нагружения - кручение. Однако для интенсификации процесса трансформации с одной стороны и повышения устойчивости деформации прутка в целом с другой кручение необходимо сочетать с осевым нагружением. При обработке длинномерных заготовок для этих целей целесообразно использовать растяжение.

На первом этапе заготовку деформируют, сочетая знакопеременное кручение со знакопременным осевым нагружением. Ломаная траектория деформации (с углом излома на траектории деформации в пространстве "кручение - осевое деформирование" равным 90o), реализуемая на первом этапе подготовки структуры, направлена на создание условий для развития массированного множественного скольжения дислокации различного типа, протекающих однородно во всем объеме обрабатываемой заготовки. При этом облегчаются процессы образования ячеистой, или полигонизованной структуры, в зависимости от температуры и скорости деформации, ускоряются процессы рекристаллизации и фазовых превращений и, как результат, интенсифицируются процессы трансформации пластинчатой структуры и образования микрокристаллической структуры микродуплексного типа.

На первом этапе монотонное кручение совмещают со знакопеременным осевым нагружением. При обработке осесимметричных заготовок с длинновым размером, не намного превышающим критический размер по критерию устойчивости при осадке, целесообразно использовать в качестве основной компоненты нагружения - кручение, в качестве дополнительной - одноосное растяжение попеременно сочетать с одноосным сжатием. Этот прием наряду с интенсификацией процесса трансформации структуры, позволяет снизить примерно на 25-50% величину осевой компоненты нагружения.

На первом этапе заготовку деформируют, совмещая знакопеременное кручение с монотонным осевым нагружением. Использование в качестве компоненты нагружения реверсивного кручения, наряду с интенсификацией процесса трансформации структуры, за счет увеличения величины допустимой накопленной деформации, способствует размытию кристаллографической и металлографической текстур, и формированию микрокристаллической структуры с бестекстурным состоянием.

На первом этапе при монотонном двухкомпонентном нагружении соотношение осевой компоненты деформирующего усилия к крутящей выбирают не более 0.2. Подобное соотношение компоненты кручения и растяжения при монотонном двухкомпонентном нагружении позволяет наиболее эффективно использовать сложное нагружение при обработке заготовок с целью интенсификации процесса трансформации грубой структуры и получения в заготовках микрокристаллической структуры в поверхностных слоях.

На втором этапе заготовку деформируют сочетанием сжатия с кручением. Использование на втором этапе в качестве преимущественной компоненты нагружения - сжатия, целесообразно применять в тех случаях, когда обработке подвергаются заготовки с длиной, не превышающей тройного минимального размера в поперечном сечении. В противном случае при деформировании сжатием заготовки теряют устойчивость. Кроме того, сочетание кручения со сжатием, позволяет в значительной мере снизить потребные усилия на преодоление вредного влияния сил трения. Это происходит благодаря развороту результирующего вектора деформации и приводит в конечном результате к снижению осевого усилия на 25-50% и к повышению стойкости инструмента.

На втором этапе заготовку деформируют сочетанием кручения с растяжением. Использование на втором этапе обработки заготовок в качестве преимущественной компоненты растяжения целесообразно в тех случаях, когда обработке подвергаются заготовки с длиной рабочей части, трехкратно превышающей их минимальный размер в поперечном сечении.

При обработке материалов, имеющих грубую микроструктуру и характеризующихся ограниченным ресурсом пластичности, например таких, как интерметаллиды, для увеличения ресурса пластичности заготовок, их целесообразно обрабатывать в оболочке. При этом образование трещин на боковой поверхности заготовки во многом будет зависить от того, насколько плотно оболочка будет соприкасаться с боковой поверхностью обрабатываемой заготовки. Деформируя оболочку одноосным растяжением в условиях сверхпластичности, удается добиться образования плотного контакта оболочки с поверхностью обрабатываемой заготовки и, как следствие, успешно решить задачу повышения ресурса пластичности материала. Увеличением толщины оболочки, в сочетании с выбором материала удается также обеспечить деформирование заготовок в условиях, близких к условиям всестороннего сжатия, что также повышает ресурс пластичности обрабатываемого материала. В других случаях применение оболочек может быть использовано для предотвращения окисления заготовок в процессе деформирования в воздушной атмосфере.

Процесс деформирования полых заготовок с использованием в качестве преимущественной компоненты нагружения кручения ограничен деформацией, после которой наступает потеря устойчивости полой заготовки. Поэтому, с целью увеличения степени устойчивой деформации, полые заготовки целесообразно деформировать с установленным вовнутрь сердечником. Кроме того, если на этапе обработки заготовки используется кручение с растяжением, сердечник будет препятствовать развитию деформации за счет уменьшения поперечных размеров полой заготовки, т.е. обеспечит возможность создания в полой заготовке наиболее оптимальной с точки зрения измельчения структуры схемы напряженно-деформированного состояния с одной стороны и сохранения внутреннего размера полой заготовки неизменным с другой.

При обработке полой заготовки многокомпонентным нагружением, во внутрь заготовки устанавливают сердечник, изготовленный из материала, который при температурно-скоростных режимах обработки заготовки деформируется в условиях сверхпластичности, а деформации, преимущественно на втором этапе, подвергают и сердечник и заготовку. Использование для обработки полых заготовок сердечника, материал которого способен деформироваться в режиме сверхпластичности, кроме перечисленных в предыдущем разделе достоинств, позволяет после обработки заготовки довольно легко снять заготовку с сердечника за счет деформации сердечника растяжением с равномерным по длине уменьшением его поперечных размеров и образованием гарантированного зазора между заготовкой и сердечником.

Заготовку в сборе с сердечником деформируют в оболочке, изготовленной из материала, способного к сверхпластической деформации, при этом предварительно деформируют оболочку одноосным растяжением до обеспечения контакта между заготовкой и оболочкой по боковой поверхности заготовки, препятствующего их смещению друг относительно друга в процессе обработки. Целесообразность деформирования полой заготовки в оболочке уже описана в предыдущих разделах. Главная задача этой операции - повышение ресурса пластичности при деформировании тонкостенных оболочек из хрупких материалов с ограниченным ресурсом пластичности, а также повышение устойчивости при пластической деформации, как кручением, так и растяжением или сжатием. Дополнительно решается задача выравнивания температурного поля в объеме тонкостенной заготовки при деформации не за счет равномерности температурного поля печи, а за счет перераспределения температуры теплопередачей через оболочку и сердечник.

Сердечник выполняют полым в тех случаях, когда обработке подвергают полые заготовки с большим диаметром и малой толщиной. В этом случае, при снижении общей массы сборки, исключаются сопутствующие проблемы по термической обработке заготовок с большой массой, о которых уже говорилось ранее.

Сердечник выполняют сплошным в тех случаях, когда важно обеспечить равномерность распределения температурного поля по объему полой тонкостенной заготовки за счет массивного сердечника, используя его массу, как своего рода аккумулятор энергии для повышения термической инертности системы. Это целесообразно в тех случаях, когда обработке подвергают материалы с довольно узким температурным интервалом их существования одновременно в двух аллотропических модификациях, например, α-титановые сплавы.

Заготовку и сердечник деформируют совместно в тех случаях, когда ресурса пластичности для достижения степеней, необходимых для развития динамической рекристаллизации, недостаточно, например, в таких материалах, как интерметаллиды.

Заготовку и сердечник деформируют раздельно в том случае, когда важно сборку легко собрать перед обработкой и разобрать после соответствующей обработки. Это относится и к тем случаям, когда последующие этапы обработки используют для придания заготовке требуемых геометрических размеров с использованием сердечника в качестве калибра.

Обработку заготовки выполняют в условиях раздачи полого сердечника путем подачи в его внутреннюю полость под давлением рабочей среды. Добавление к основным компонентам нагружения: кручению, растяжению, сжатию - дополнительной раздачи заготовки способствует интенсификации процесса трансформации структуры в полой заготовке, а также может быть использовано для придания заготовке требуемой формы.

Между заготовкой и сердечником размещают материал, который по крайней мере в процессе обработки заготовки приобретает вязкотекучие свойства. Эту операцию предлагается использовать для предотвращения схватывания заготовки и сердечника, повышения в этой связи однородности развития деформации и упрощения операции удаления сердечника из заготовки.

После обработки заготовки осуществляют раздачу заготовки путем подачи в полость между заготовкой и сердечником под давлением рабочей среды. Использование раздачи полой заготовки обеспечивает однородное по длине развитие деформации, уменьшая трение между заготовкой и сердечником в том случае, когда сердечник в процессе обработки не подвергается деформированию.

Обработку полых тонкостенных заготовок осуществляют в оболочке, при этом предварительно осуществляют раздачу заготовки до обеспечения контакта между заготовкой и оболочкой по боковой поверхности заготовки, препятствующего их смещению друг относительно друга в процессе обработки. Предварительная раздача заготовки позволяет повысить однородность развития деформации во время основного цикла обработки полых заготовок за счет деформирования заготовки в условиях близких к условиям всестороннего сжатия. Создание плотного контакта между заготовкой и оболочкой позволяет также повысить и однородность температурного поля в процессе обработки.

Оболочку выполняют из материала, который при выбранных температурно-скоростных режимах обработки заготовки деформируется в условиях сверхпластичности. Это позволяет повысить степень однородности распределения сжимающих напряжений по сечению обрабатываемой заготовки с одной стороны, а с другой повышает однородность развития деформации полой заготовки при обработке. Кроме того, оболочка выполняет роль защитного экрана, препятствующего окислению тонкостенной полой заготовки при ее деформировании при высоких температурах в воздушной атмосфере.

Полую заготовку устанавливают между оболочкой и сердечником, изготовленными из материала, не претерпевающего формоизменения при обработке заготовки, обеспечивают равномерный контакт по всей контактируемой поверхности заготовки и сердечника, препятствующий взаимному смещению заготовки, оболочки и сердечника при обработке, а деформирование заготовки выполняют путем смещения оболочки и сердечника друг относительно друга. Применение указанной схемы нагружения при деформировании полой заготовки по своей сути представляет собой технологический прием, при котором деформация сдвига осуществляется за счет смещения внутренних и внешних слоев в обрабатываемой заготовки друг относительно друга, путем вращения в противоположных направлениях оболочки и сердечника, жестко связанных с заготовкой. Очевидно, что в этом случае незначительные смещения вызывают значительную сдвиговую деформацию в объеме заготовки. Главная особенность развития подобной деформации - ее высокая однородность в объеме заготовки

при выполнении условия плотного контакта между заготовкой, оболочкой и сердечником. При этом чем более плотный контакт, тем значительнее величина накопленной деформации. При обработке заготовок средних и больших размеров, можно достичь значение деформации, близкое к тому, которое удается достичь при обработке микрообразцов на наковальне Бриджмена. Преимущественным видом нагружения в данном примере, как и в предыдущих случаях, является кручение. Это связано прежде всего с присущей данному виду нагружения особенностью, заключающейся в том, что деформация при кручении не сопровождается существенным изменением формы заготовки, как, например, при растяжении или сжатии.

Заготовку и контактируемые поверхности оболочки и сердечника изготавливают конусной формы. При изготовлении сопрягаемой с заготовкой поверхности оболочки и сердечника конусной формы, сочетая кручение со сжатием заготовки, имеющей конусную форму, при сохранении преимущественной компоненты нагружения кручения, можно не только увеличить компоненту осевой деформации, по сравнению с предыдущим случаем, но и использовать возможность обработки заготовок в квазигидростатических условиях, т.е. в условиях всестороннего сжатия. С точки зрения схемы напряженного состояния для крупногабаритных заготовок такой прием аналогичен известным методам деформирования [1,2], используемым для получения в лабораторных условиях в заготовках малого размера микро-, субмикро- и нанокристаллической структур. При этом предлагаемый прием является уникальным, поскольку по возможности создания максимального гидростатического давления он приближается к методу наковальни Бриджмена, а по однородности напряженного и деформированного состояния во всем объеме к методу равноканального прессования. Следовательно, данный прием является способом получения в заготовках большого размера однородной микро-, субмикро- и нанокристаллической структур.

Более того, в отличие от упомянутых методов, описываемый прием характеризуется отсутствием или сведением к минимуму проскальзывания на поверхности контакта заготовки с оболочкой и сердечником. Это обстоятельство позволяет использовать данный прием, еще и как метод реализации интенсивной сдвиговой деформации при высоких температурах крупногабаритных заготовок, выполненных из такие материалов, как, например, интерметаллиды системы Ti-Al или Ni-Аl, и т.д.

Контакт между полой заготовкой, оболочкой и сплошным сердечником обеспечивают за счет образования термического натяга. В том случае, когда заготовка, оболочка и стержень имеют цилиндрическую или конусную поверхность с малой конусностью, например менее 7o, плотный контакт целесообразно обеспечивать за счет образования термического натяга. При этом необходимо придерживаться следующего правила: заготовка при установке в деформирующий инструмент не должна испытывать растягивающих усилий. Для этого, например, в первую очередь образуют контакт между заготовкой и оболочкой, далее, между сборкой, состоящей из оболочки и заготовки и сердечником.

Контакт между полой заготовкой толщиной t, оболочкой и сплошным сердечником обеспечивают за счет паяного соединения, при этом начальную толщину прослойки припоя Δ выбирают из условия Δ≤0,005 t. Такую толщину прослойки выбирают для того, чтобы повысить прочность соединения по сравнению с прочностью материала припоя, исходя из специфики граничных условий на поверхности контакта заготовки с оболочкой и/или с сердечником. Цель, как и в первом случае, - обеспечение плотного контакта и предотвращение проскальзывания. Дополнительная цель данной операции - это облегчение удаления заготовки из сборки за счет нагрева выше температуры плавления материала припоя.

При обработке пластин с целью получения в них микро-, субмикро- и нанокристаллической структуры, их размещают между оболочкой и стержнем с обеспечением контакта по всей поверхности посредством предварительной деформации пластин, а в процессе обработки сдвиговую деформацию осуществляют кручением оболочки и стержня друг относительно друга. Так обработать можно не только полые или кольцевые заготовки, но и плоские пластины, которые перед обработкой сгибают в виде колец и располагают их между оболочкой и стержнем.

Оболочку и стержень выполняют конусной формы, при этом предварительную деформацию пластин осуществляют при сборке. Плотный контакт формируется непосредственно во время обработки пластин.

При обработке заготовок в виде прутков кручение осуществляют путем приложения деформирующего усилия к торцевой поверхности, равномерно по площади, имеющей радиус r, равный 0,7<r<R, где R - радиус обрабатываемой заготовки. Приложение деформирующего усилия к заготовке таким образом снижает неравномерность деформации по поперечному сечению прутка, что особенно важно при подготовке микрокристаллической структуры равномерно по всему объему обрабатываемой заготовки.

Деформирующее усилие на обрабатываемую заготовку передают за счет неразъемного соединения ее с инструментом. Данный вид соединения в единичном производстве, является наиболее простым и дешевым.

Если обработке подвергают пруток, то сварка плавлением, например электронным лучом, используя кинжальный режим, позволяет надежно соединить обрабатываемую заготовку с деформирующим инструментом.

Если обработке подвергают материал, который при плавлении образует эвтектику, и далее хрупкий интерметалид, в качестве соединения, целесообразнее использовать сварку в твердом состоянии непосредственно соединяя заготовку и инструмент, либо выполняя соединение через прослойку. Особенность данного вида соединения заключается в том, что оно способно выдерживать высокие статические нагрузки, до уровня, превышающего уровень основного материала, но в то же время разрушаться от действия небольшого по величине приложенного усилия динамического либо циклического характера. Последнее обстоятельство можно с успехом использовать, при разделении заготовки и инструмента после обработки.

Неразъемное соединение можно выполнить пайкой, при этом материал припоя выбирают из условия, что его температура плавления выше температуры обработки заготовки, а толщину прослойки припоя выбирают из соотношения (0,005÷0,01)D, где D - поперечный размер соединения заготовки с инструментом. Как и в предыдущем случае, после проведения обработки заготовок, нагрев заготовки и инструмента до температуры плавления припоя позволяет довольно просто решить проблему разделения заготовки и инструмента. Толщина паяного соединения выбирается исходя из оптимального соотношения толщины прослойки к поперечному размеру площади контакта, учитывающего контактное упрочнение, которое позволяет повысить прочность соединения на 20-50% от значения напряжений течения материала припоя.

Деформирующее усилие на обрабатываемую заготовку передают за счет разъемного, как правило шлицевого соединения ее с инструментом. Данный вид соединения целесообразно использовать при обработке заготовок в условиях массового производства, когда затраты на изготовление инструмента легко окупаются. Шлицевое соединение, может быть выполнено в виде набора продольных и поперечных шлицов, расположенных друг относительно друга под углом девяносто градусов, которые в процессе обработки могут передавать, как крутящий момент, так и осевую нагрузку. При обработке тонкостенных полых заготовок, шлицы целесообразно изготавливать на контактируемых поверхностях оболочки и стержня.

При анализе источников информации, касающихся способов обработки металлов и сплавов, не был обнаружен способ, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

При анализе отличительных признаков было выявлено, что заявляемое изобретение не вытекает явным образом из известного уровня техники. Впервые предложен способ обработки металлов и сплавов в условиях простого и сложного нагружения, включающего деформирование заготовок кручением, за один или несколько этапов. Способ позволяет получить значительную регламентированно накопленную деформацию, которая в сочетании с комплексом термических обработок, направленных на развитие динамической и/или статической рекристаллизации, а при обработке материалов, в которых протекают фазовые превращения, направленных на развитие фазовых превращений, в свою очередь позволяет получить микро-, субмикро- и нанокристаллическую структуру с заданным размером и равномерным или регламентированно неравномерным распределением зерен в объеме обрабатываемой заготовки, включая крупногабаритные заготовки.

Перечисленные основополагающие признаки изобретения являются новыми и неочевидными. Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

Изобретение иллюстрируется следующими графическими материалами.

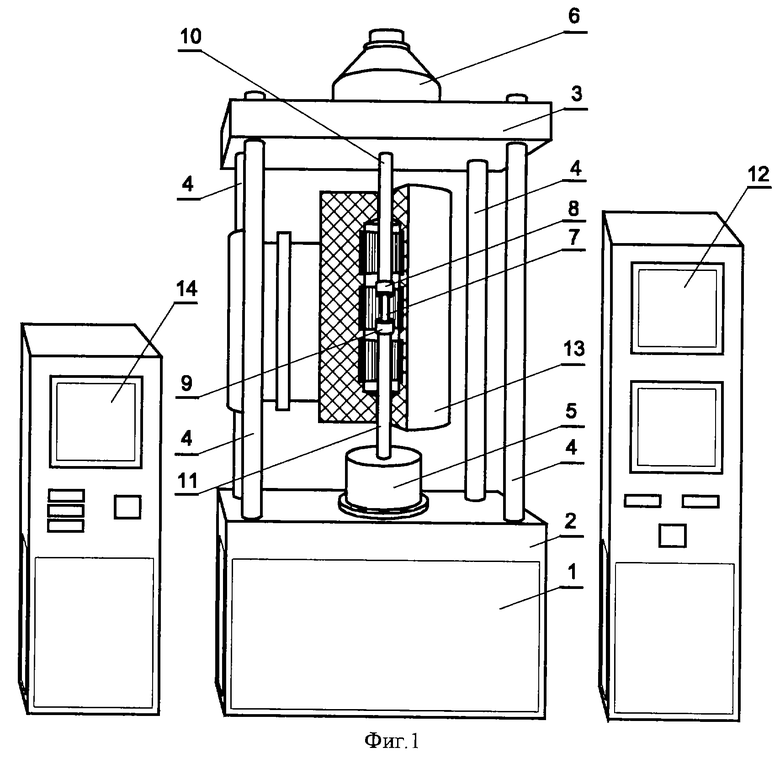

Фиг.1 - схема установки для осуществления способа.

Фиг.2 - внешний вид установки.

Фиг.3 - внешний вид обрабатываемой заготовки.

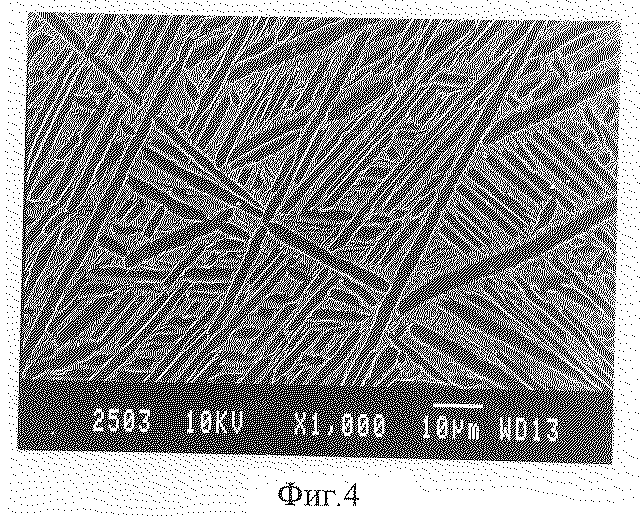

Фиг.4 - исходная микроструктура заготовки из сплава ВТ9.

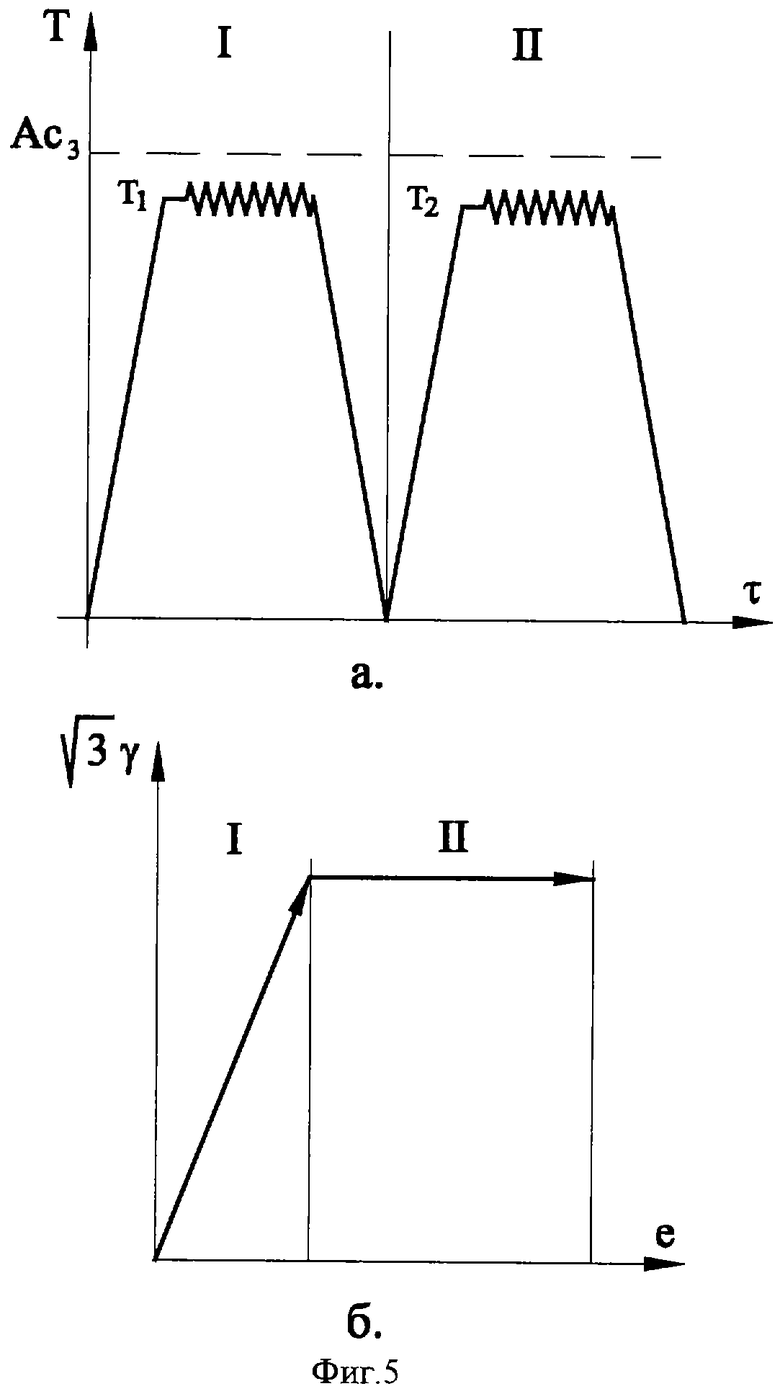

Фиг. 5а - схема двухэтапной обработки длинномерной заготовки из сплава ВТ9.

Фиг.5б - схема соответствующей траектории нагружения.

Фиг. 6 - внешний вид обработанной длинномерной заготовки из сплава ВТ9 после первого этапа.

Фиг. 7 - микроструктура в обработанной длинномерной заготовке из сплава ВТ9 после второго этапа.

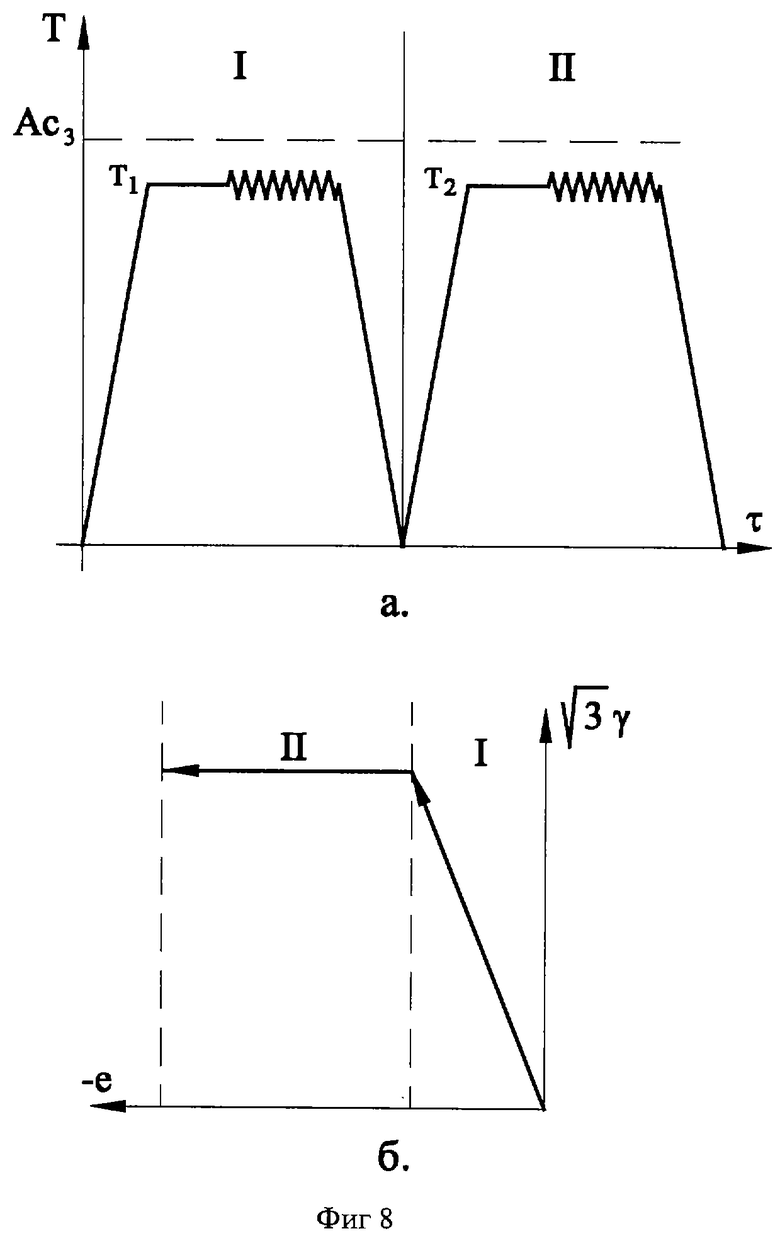

Фиг.8а - схема двухэтапной обработки короткой заготовки из сплава ВТ9.

Фиг.8б - схема соответствующей траектории нагружения.

Фиг.9 - исходная микроструктура заготовки из сплава ВТ6.

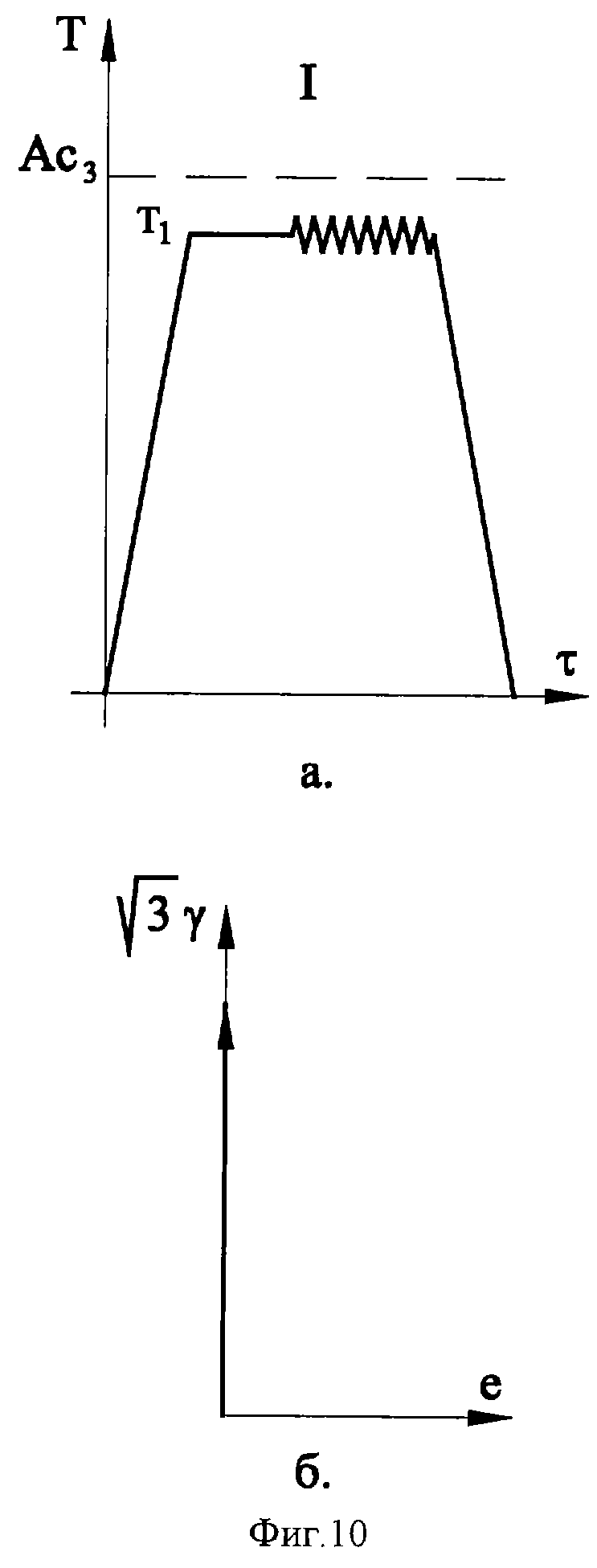

Фиг. 10а - схема одноэтапной обработки длинномерной заготовки из сплава ВТ6.

Фиг.10б - схема соответствующей траектории нагружения.

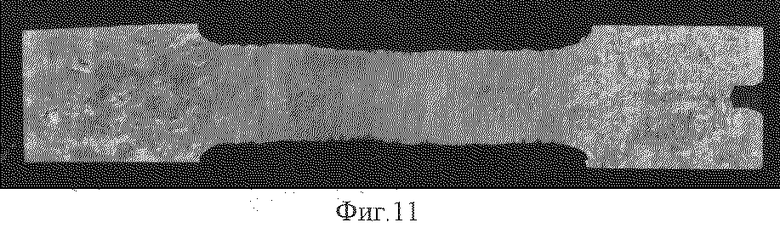

Фиг.11 - внешний вид обработанной заготовки из сплава ВТ6.

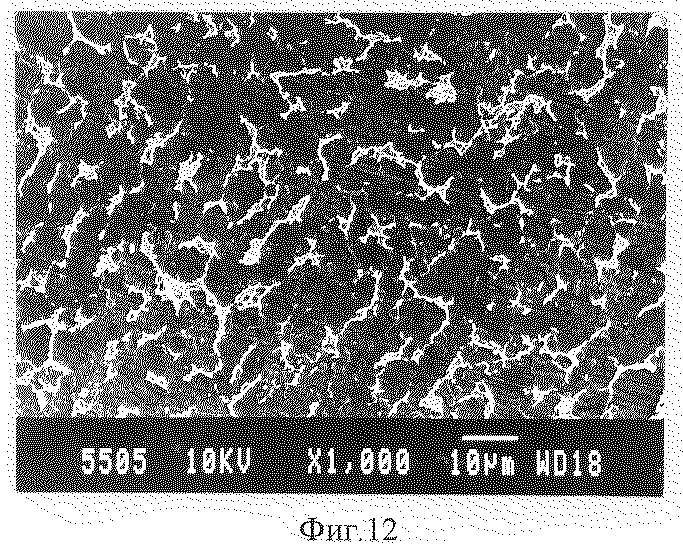

Фиг.12 - микроструктура обработанной заготовки из сплава ВТ6.

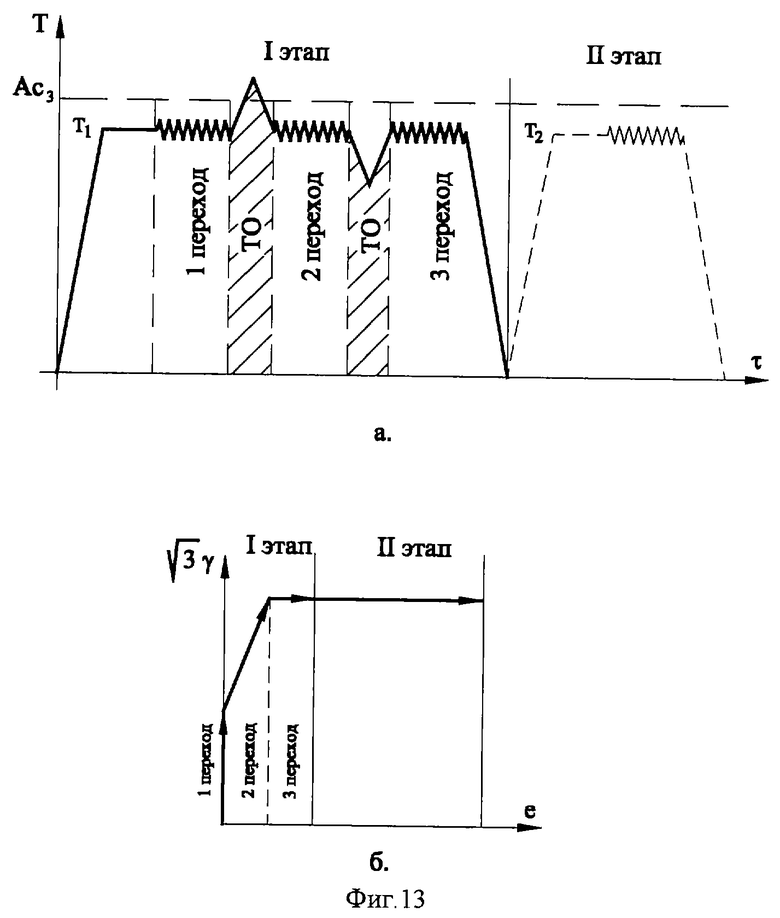

Фиг. 13а - схема двухэтапной обработки длинномерной заготовки с тремя переходами на первом этапе и промежуточной между ними термической обработкой направленной на развитие фазовых превращений.

Фиг.13б - схема соответствующей траектории нагружения.

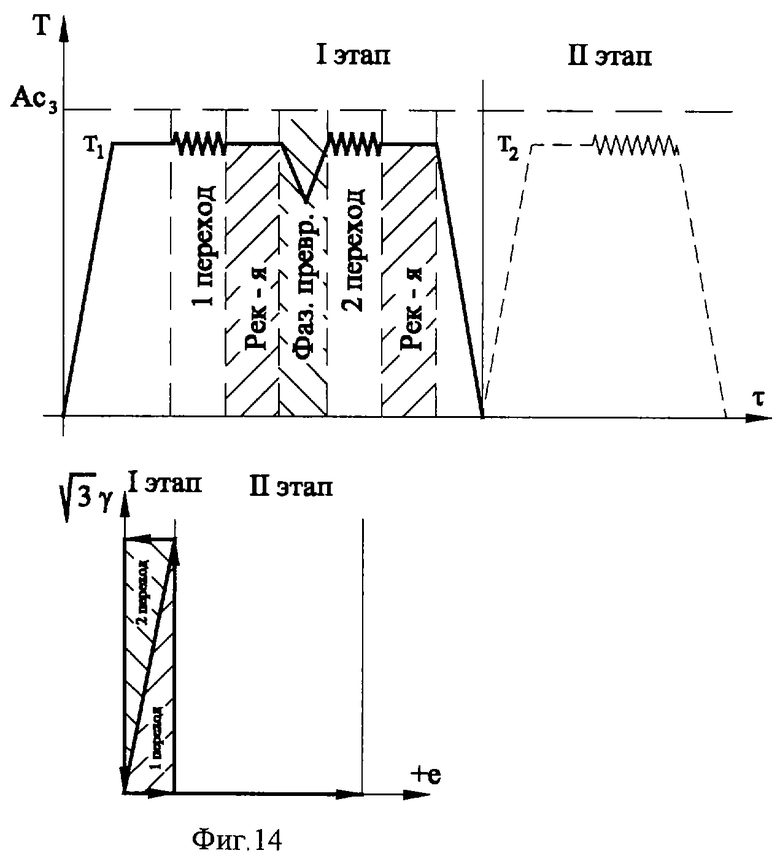

Фиг.14а - схема двухэтапной обработки длинномерной заготовки стремя переходами на первом этапе и промежуточной между ними термической обработкой направленной на развитие статической рекристаллизации и термической обработкой, направленной на развитие фазовых превращений.

Фиг.14б - схема соответствующей траектории нагружения.

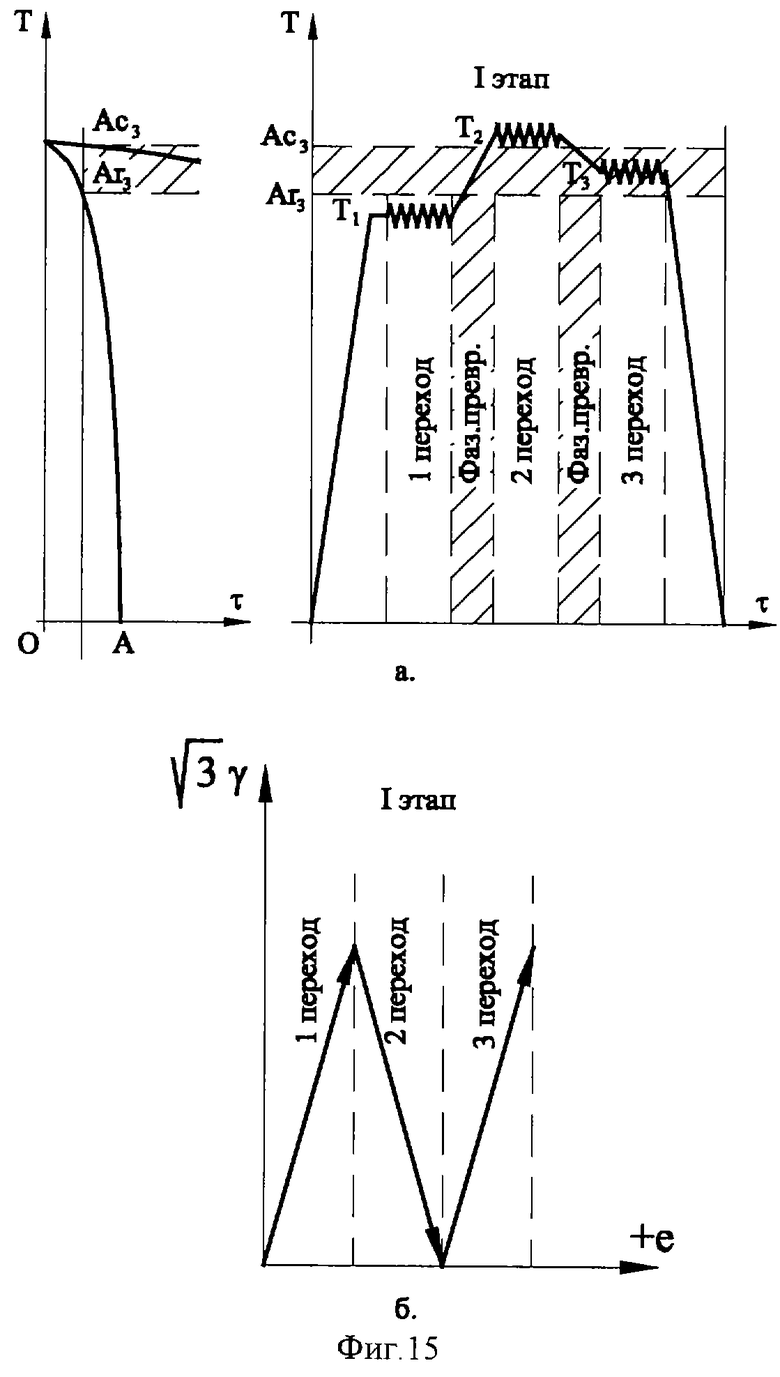

Фиг. 15а - схема одноэтапной обработки длинномерной заготовки с тремя переходами на первом этапе и промежуточной между ними термической обработкой, направленной на развитие фазовых превращений.

Фиг.15б - схема соответствующей траектории нагружения.

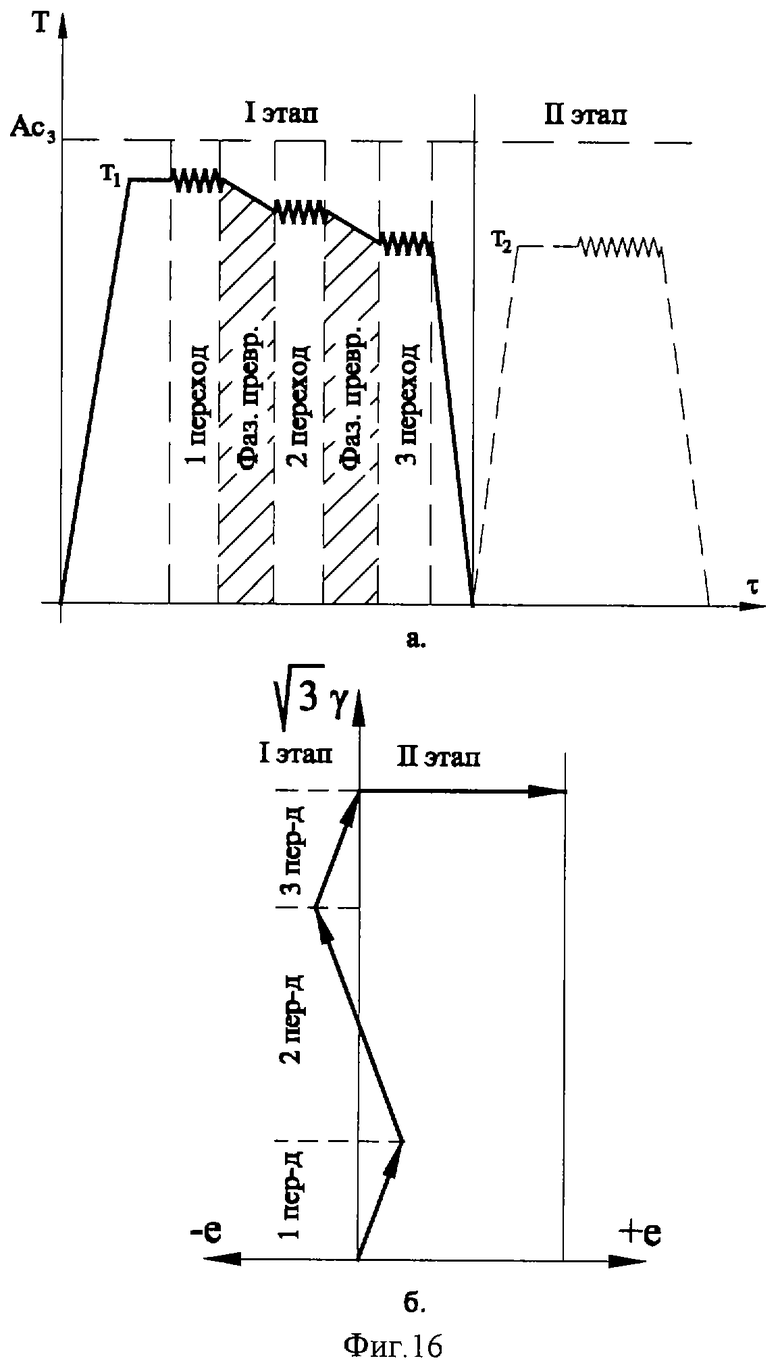

Фиг.16а - схема двухэтапной обработки длинномерной заготовки с тремя переходами на первом этапе и промежуточной между ними термической обработкой направленной на развитие фазовых превращений.

Фиг.16б - схема соответствующей траектории нагружения.

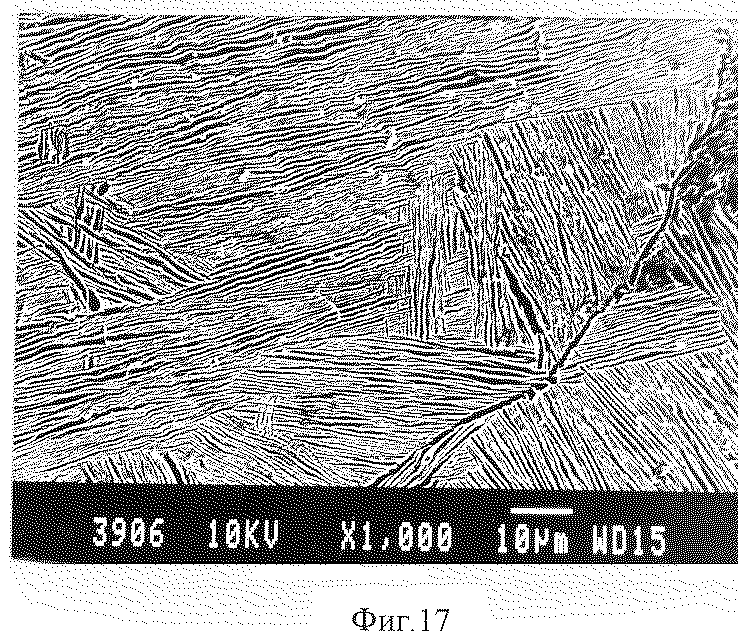

Фиг.17 - исходная микроструктура заготовки из сплава ВТ8.

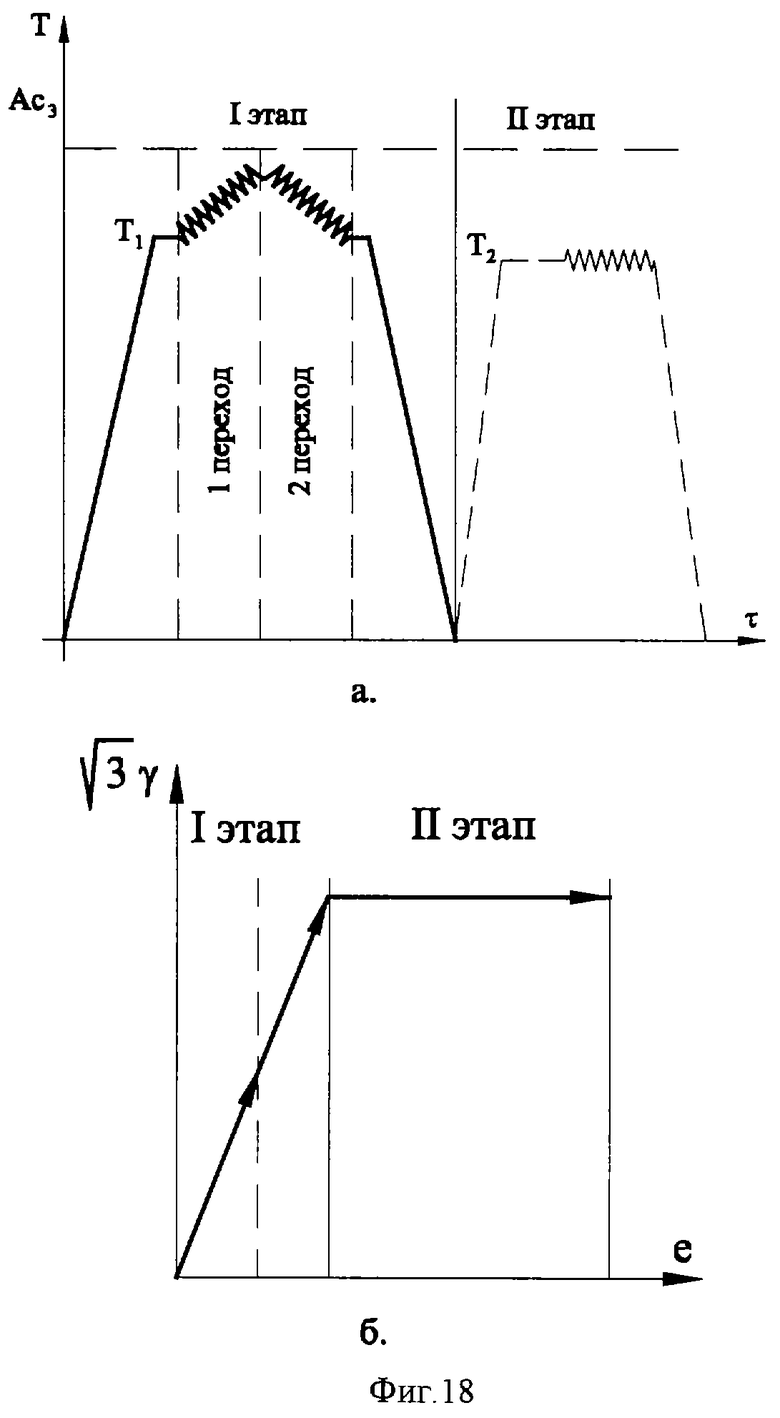

Фиг. 18а - схема двухэтапной обработки длинномерной заготовки из сплава ВТ8 с двумя переходами на первом этапе и промежуточной между этапами термической обработкой направленной на развитие фазовых превращений.

Фиг.18б - схема соответствующей траектории нагружения.

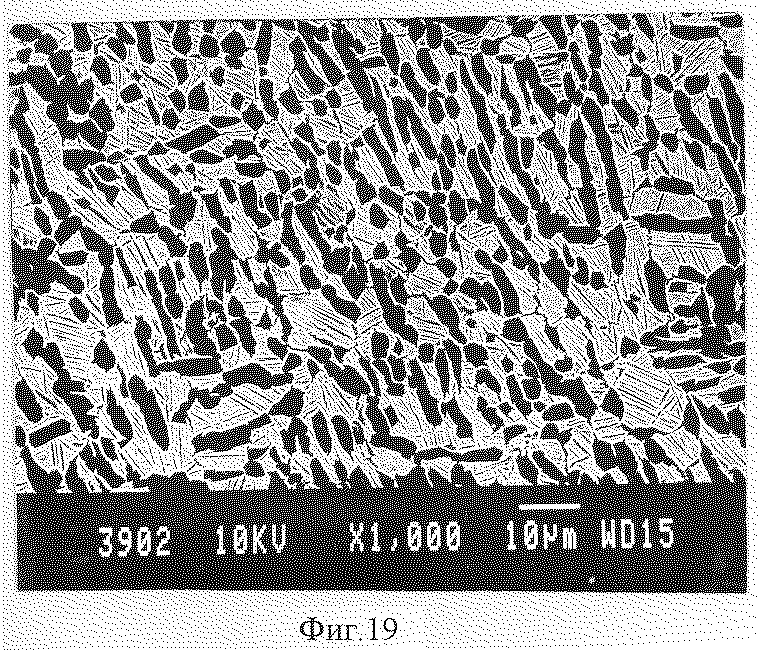

Фиг.19 - микроструктура заготовки из сплава ВТ8 после обработки.

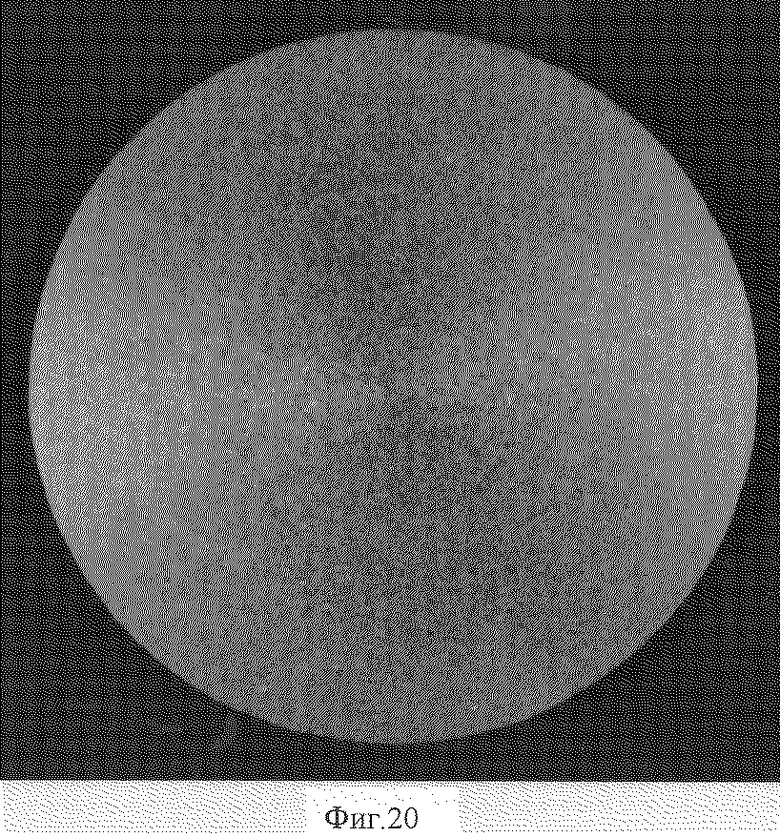

Фиг.20 - макроструктура крупногабаритной заготовки из сплава ВТ6 в исходном состоянии.

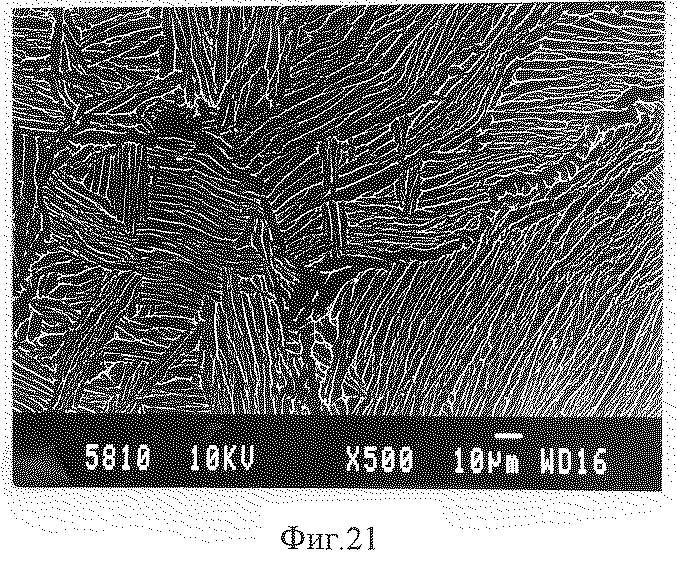

Фиг.21 - микроструктура крупногабаритной заготовки из сплава ВТ6 в исходном состоянии.

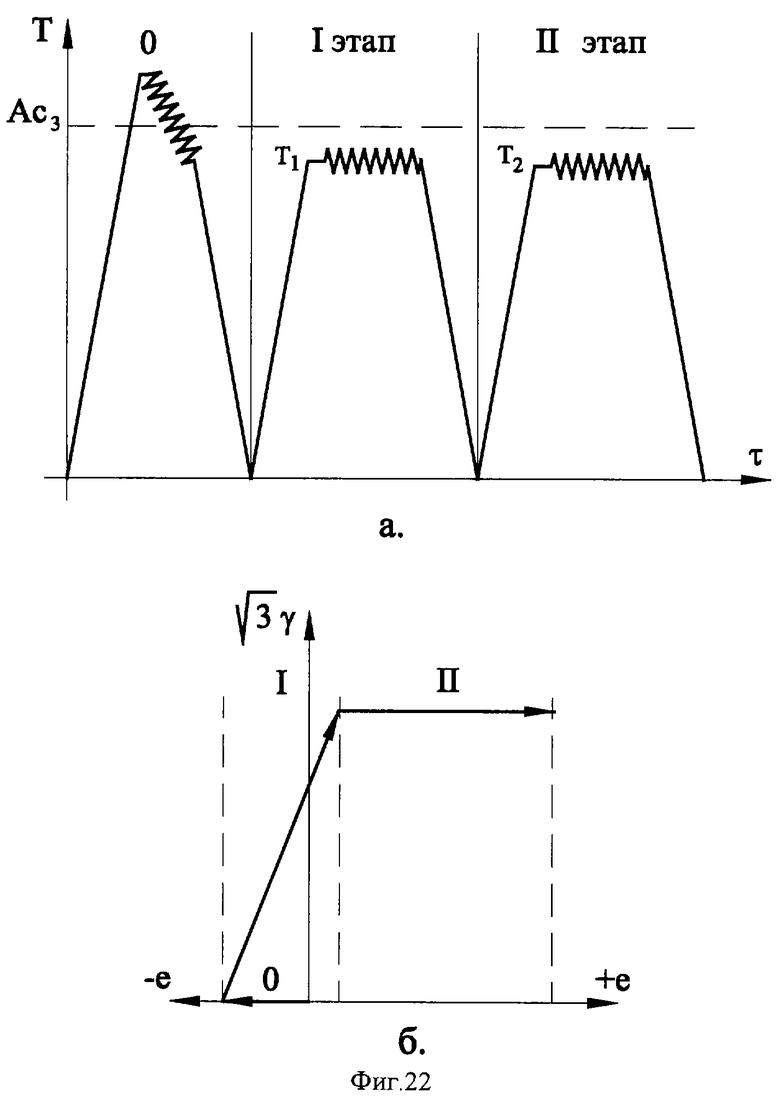

Фиг. 22а - схема обработки крупногабаритной заготовки из сплава ВТ6, включающая предварительную и основную двухэтапную обработку длинномерной заготовки с одним переходом на первом этапе.

Фиг.22б - схема соответствующей траектории нагружения.

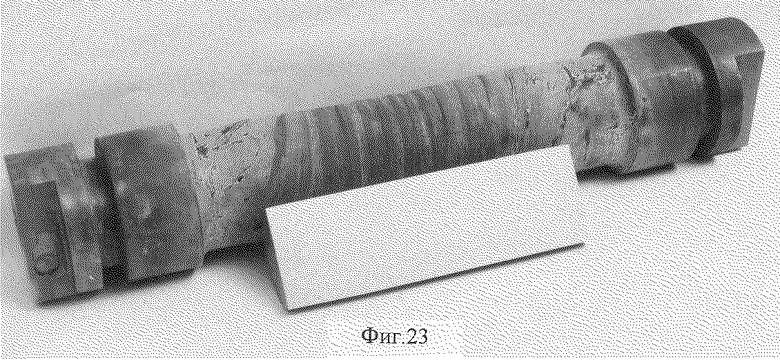

Фиг. 23 - внешний вид крупногабаритной заготовки из сплава ВТ6 после обработки.

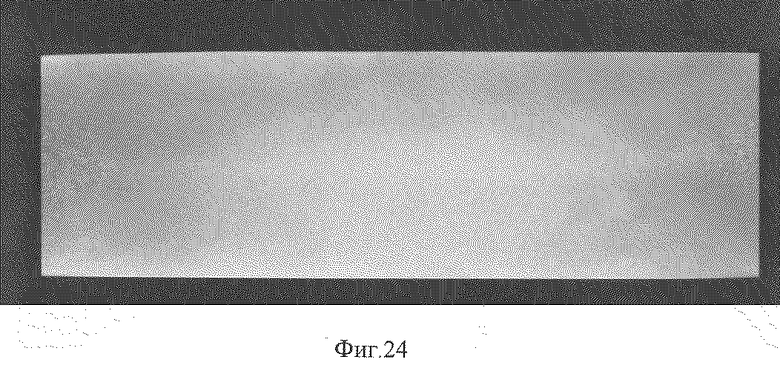

Фиг. 24 - макроструктура крупногабаритной заготовки из сплава ВТ6 после обработки.

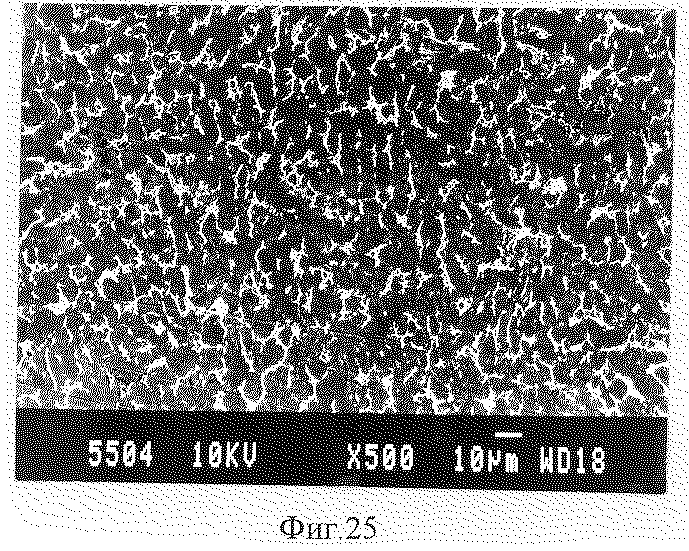

Фиг. 25 - микроструктура крупногабаритной заготовки из сплава ВТ6 после обработки.

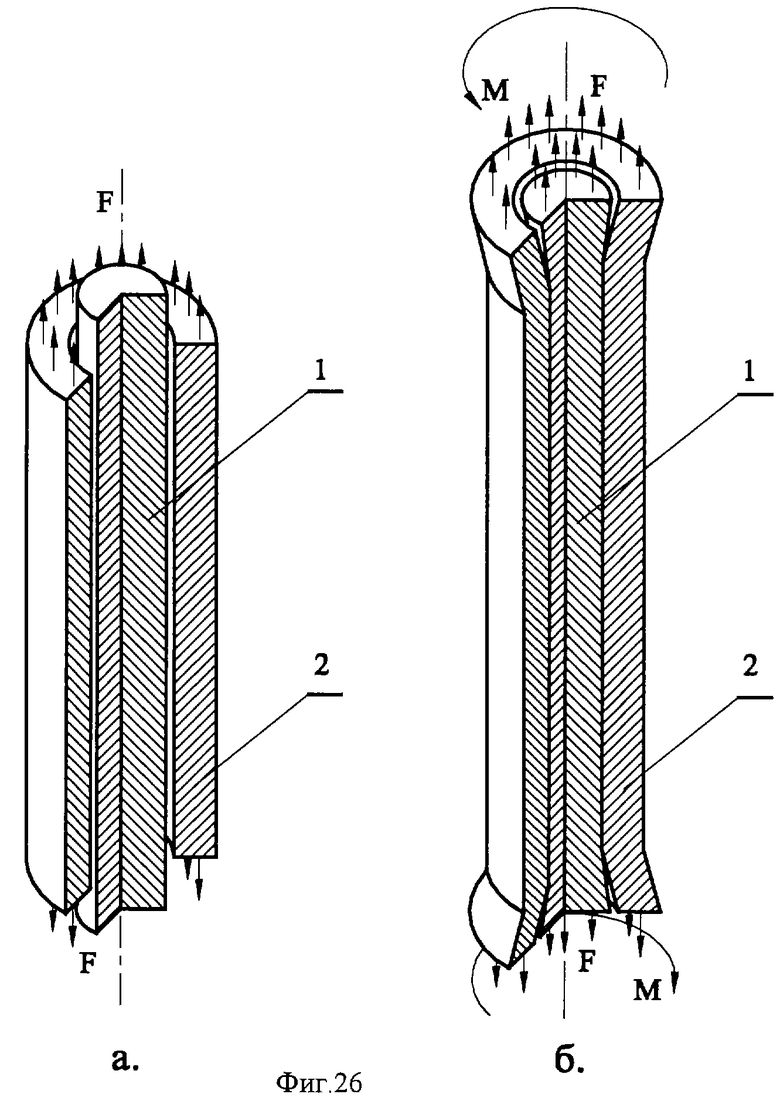

Фиг.26 - схема совместной обработки цилиндрической заготовки.

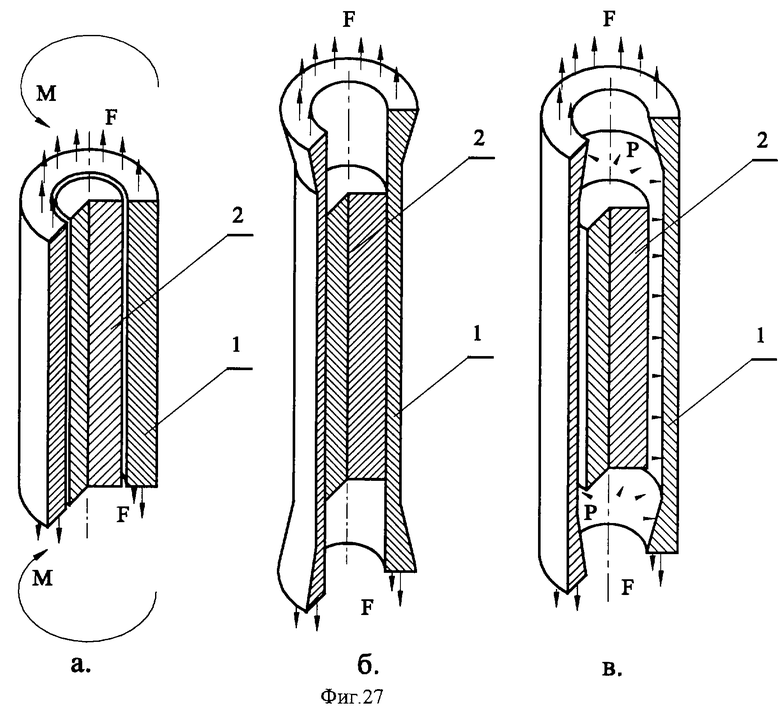

Фиг. 27 - схема раздельной обработки трубчатой заготовки с установленным вовнутрь недеформируемым стержнем.

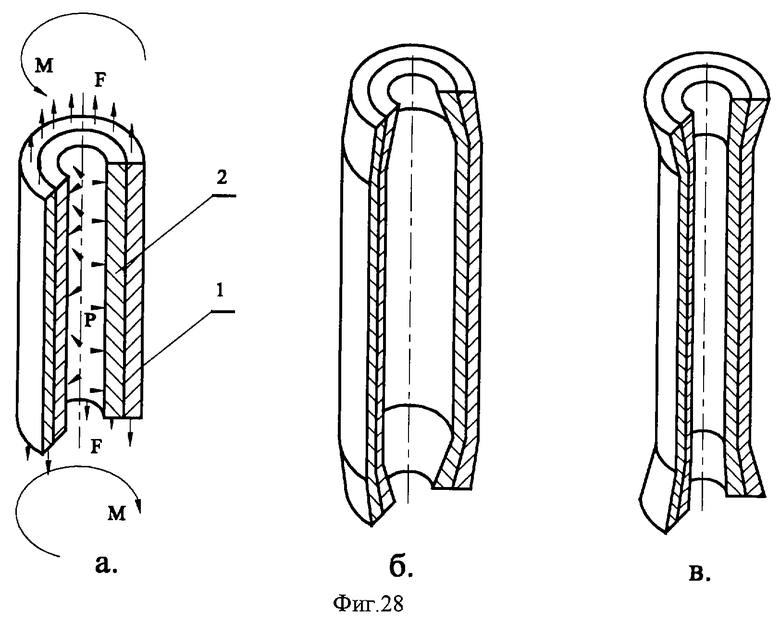

Фиг. 28 - схема обработки трубчатой заготовки с установленным вовнутрь недеформируемым стержнем с использованием раздачи заготовки.

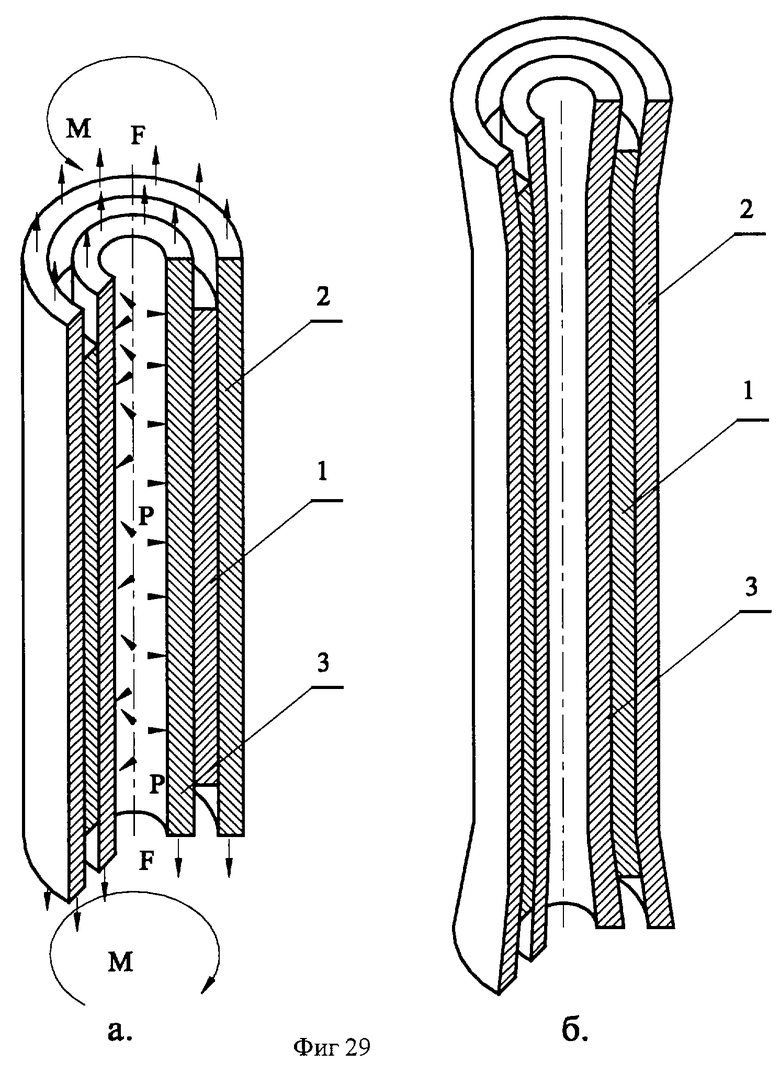

Фиг. 29 - схема совместной обработки трубчатой заготовки в оболочке, с установленным вовнутрь полым деформируемым стержнем с использованием раздачи оболочки заготовки и стержня.

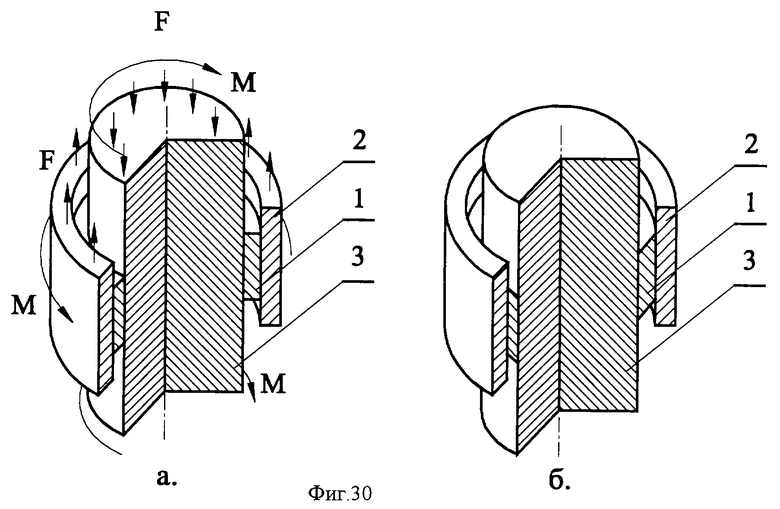

Фиг.30 - схема обработки заготовки между оболочкой и стержнем с цилиндрической поверхностью контакта.

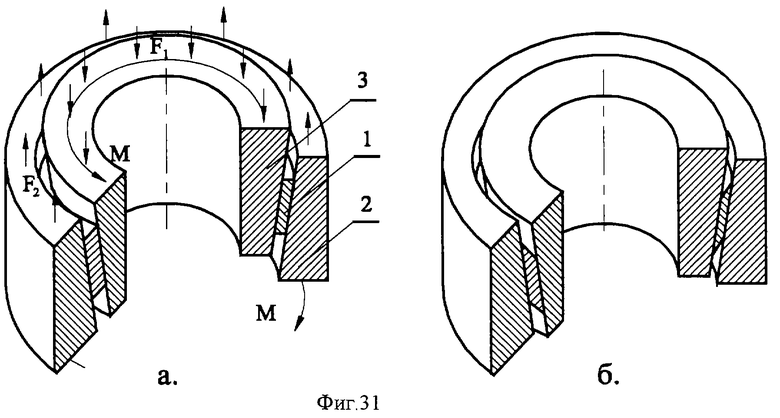

Фиг.31 - схема обработки заготовки между оболочкой и стержнем с конусной поверхностью контакта.

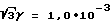

Установка, схема которой представлена на фиг.1 и внешний вид на фиг. 2, состоит из силового корпуса 1, включающего в себя нижнюю 2 и верхнюю 3 силовые плиты, скрепленные между собой четырьмя колоннами 4. В нижней части корпуса расположена кинематическая система нагружения 5. В верхней части - система регистрации силовых и кинематических параметров процесса нагружения 6.

Образец 7 установлен в сменных захватах 8, 9, соединенных с неподвижной верхней 10 и подвижной нижней 11 траверсами.

Установка имеет электронную систему управления 12, которая предназначена для обеспечения проведения механических испытаний образцов с постоянной скоростью деформации или с постоянной скоростью деформирования. Кинематическая схема установки позволяет осуществлять деформирование одноосным растяжением и сжатием, а также монотонным или реверсивным кручением. В случае использования трубчатых образцов, в установке предусмотрена возможность нагружения образцов внутренним давлением рабочей среды (конструктивная реализация этой возможности на фиг.1 не показана).

Система регистрации силовых и кинематических параметров процесса нагружения 6 позволяет осуществлять независимую запись силовых и кинематических параметров нагружения: угла закручивания и крутящего момента; осевого перемещения и осевого усилия; давления газообразной рабочей среды, в числовом формате, непосредственно на персональный компьютер или на диаграммную ленту.

Высокотемпературная печь 13 с электронной системой управления печи 14 позволяет проводить эксперименты при высоких, до 1000oС, температурах с точностью ±5oС. Конструкция печи допускает выполнение различного рода термической обработки, включая термоциклирование.

Как уже отмечалось выше, установка имеет возможность применять сменные захваты 8, 9 для деформирования образцов 7 различной формы и размеров: от 10,0 мм в диаметре и длиной рабочей части 40,0 мм до 100,0 мм в диаметре и длиной рабочей части 200,0 мм.

Установка позволяет развивать максимальное усилие растяжения-сжатия до 150,0 кН и крутящий момент до 300,0 Н•м.

Способ реализуется в устройстве следующим образом.

Заготовку 7 устанавливают в захваты 8 зажимного приспособления, обеспечивающего фиксацию заготовки. При этом захваты с заготовкой соединяют, применяя разъемное, например шлицевое соединение, или неразъемное соединение, например пайкой или сваркой. Заготовку, установленную в захваты, нагревают до заданной температуры в печи 13 со средней скоростью нагрева порядка 50oС/мин. После выхода температуры на рабочий режим осуществляют дополнительную выдержку в течение примерно 15 минут. После чего образец деформируют по заявляемым режимам.

Схемы по переходной и поэтапной обработки и соответствующие траектории нагружения для различных материалов, формы и размеров заготовок даны в примерах конкретного нагружения.

Под переходом подразумевается операция деформирования заготовки одно, двух или многокомпонентным, непрерывным нагружением, в том числе и непрерывным нагружением по траектории деформации с ортогональным изломом. Переходы могут разделять операции термической обработки.

Под этапом подразумевают совокупность операций нагружения и термической обработки, или только нагружения, направленную на получение заданной микроструктуры в определенных частях заготовки.

В процессе обработки, в непрерывном режиме осуществляют запись параметров нагружения на диаграммной ленте и в файл на компьютере. Также в процессе испытания на монитор компьютера выводится информация о накопленной деформации, которая необходима для управления процессом обработки заготовок.

По окончании обработки, заготовку извлекают из захватов разъемного зажимного приспособления. В том случае, когда заготовку и захваты перед обработкой соединяют посредством образования паяного соединения, после обработки заготовку и съемные захваты нагревают до температуры выше температуры паяного соединения, и освобождают заготовку. В том случае, когда заготовку и захваты соединяют посредством сварки, например, электронным лучом, заготовку и захват разделяют посредством либо точения, либо электроэрозионной обработкой. В тех случаях, когда заготовку и захваты соединяют посредством твердофазного соединения, после обработки, наряду с точением и электроэрозионной обработкой, возможно использование изгибающего динамического воздействия.

Примеры конкретного выполнения

Пример 1

Обработке подвергают заготовку из двухфазного (α+β) титанового сплава мартенситного класса ВТ9 (Ti - основа; 5,8-7,0 Аl; 2,8-3,8 Мо; 0,8-2,0 Zr; 0,2-0,3 Si) диаметром 10,0 мм и длиной рабочей части 60,0 мм, используя специализированную установку для сложного нагружения (фиг.1, 2).

На фиг.3 представлена микроструктура, а на фиг.4 - внешний вид обрабатываемой заготовки в исходном состоянии. Заготовка имеет грубую пластинчатую микроструктуру с размером зерен превращенной β-фазы, D=0,5-1,0 мм. Подобный тип микроструктуры типичен для горячекатаных заготовок, прошедших дополнительную термическую обработку - отжиг при температуре 1100oС в течение 30 минут и последующее охлаждение на воздухе. Температура Ас3, (α+β→β) превращения была определена методом пробных закалок и для данного материала была равна Т=1000oС.

Необходимо получить мелкозернистую микрокристаллическую структуру со средним размером зерен d= 3,0-7,0 мкм, распределенную равномерно по всему объему заготовки.

С учетом этого, выбирают двухэтапную обработку. На первом этапе предварительно готовят микроструктуру в поверхностном слое, а на втором этапе осуществляют подготовку структуры до заданного размера зерен во всем объеме заготовки, включая центральную часть. При этом учитывается, что на первом этапе для обеспечения протекания деформации материала на последующих этапах в условиях сверхпластичности в поверхностном слое должна быть сформирована микроструктура со средним размером зерна d=4,0-10,0 мкм.

Величину проработанного слоя материала заготовки на первом этапе V1 определяют исходя из выражения (1), где

V0=3141,59 мм3 - объем всей заготовки;

σ1= 15,0 МПа - напряжения течения материала с микрокристаллической структурой при его деформировании в оптимальном интервале температурно-скоростных условий сверхпластической деформации;

σ2= 40,0 МПа - напряжения течения материала с грубой структурой при его деформировании в оптимальном интервале температурно-скоростных условиях сверхпластической деформации.

Значения σ1 и σ2 находят по результатам предварительных экспериментов либо из литературных данных.

По найденным значениям V1 находят степень эквивалентной деформации еi на боковой поверхности. В данном случае эта деформация составила величину еi= 1,1-1,3.

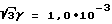

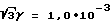

На первом этапе обработки заготовки выбирают двухкомпонентное пропорциональное нагружение. Преимущественная компонента - простое кручение, дополнительная компонента - одноосное растяжение. Соотношение компонент скоростей деформации кручения и растяжения выбирают равным:  т.е. менее 0,2.

т.е. менее 0,2.

В результате анализа литературных данных было установлено, что оптимальный интервал скоростей деформации для данного материала лежит в пределах 10-4-10-3 с-1.

Как на первом, так и на втором этапах деформирования, степень деформации и температурно-скоростные режимы нагружения выбирают обеспечивающими протекание трансформации структуры в процессе нагружения, т.е. за счет развития динамической рекристаллизации. В данном примере, как и в последующих примерах, скорость деформации заготовки компонентой кручения выбирают постоянной на всем протяжении деформирования на этапах и равной  с-1, а скорость деформации заготовки компонентой растяжения также выбирают постоянной и равной е=1,0•10-4 с-1.

с-1, а скорость деформации заготовки компонентой растяжения также выбирают постоянной и равной е=1,0•10-4 с-1.

Температуру деформации на первом и втором этапе выбирают одинаковой и равной Т=950oС.

На втором этапе подготовки структуры в качестве схемы нагружения выбирают одноосное растяжение. Скорость деформации на втором этапе, так же, как и на первом этапе поддерживают постоянной и равной е=1,0•10-4 с-1, а деформирование заканчивают по достижении значения интенсивности деформации равной ei=0,8.

Описанные режимы и программа нагружения на обоих этапах представлены на фиг.5а, б.

После первого этапа обработки образец охлаждают на воздухе до комнатной температуры. Затем повторно нагревают до температуры 950oС со средней скоростью нагрева 50oС/мин, осуществляют выдержку в течение 15 минут и деформируют одноосным растяжением по режиму и программе второго этапа фиг.5а, б.

По завершении второго этапа образец охлаждают на воздухе и извлекают из захватов.

Внешний вид заготовки после обработки на первом этапе представлен на фиг. 6. Результаты металлографических исследований, проведенных после обработки заготовки по первому и второму этапам, представлены на фиг.7. Количественные металлографические исследования показали, что значения коэффициента формы α-пластин Kα для центральной части обработанной заготовки был равен 3,1, а для периферийной части 2,0. Толщина α-пластин в центральной части была равной 2,2, в периферийной части 2,4.

Таким образом, можно сделать вывод о том, что микроструктура в обработанной заготовке трансформировалась однородно по всему объему и имеет микрокристаллическое строение со средним размером зерна d=3,5-5,0 мкм.

Пример 2

Обработке подвергают цилиндрическую заготовку диаметром 20,0 мм и длиной рабочей части 40,0 мм из двухфазного (α+β) титанового сплава мартенситного класса ВТ9 (Ti - основа; 5,8-7,0 Аl; 2,8-3,8 Мо; 0,8-2,0 Zr; 0,2-0,35 Si).

На фиг.3 представлена исходная микроструктура заготовки. Заготовка имеет грубую пластинчатую микроструктуру с размером зерна превращенной β-фазы, D= 0,5-1,0 мм. Температура полиморфного (α+β→β) превращения, точка Ас3, была определена методом пробных закалок и для используемого материала равна Т= 1000oС.

В данном примере необходимо получить микрокристаллическую структуру со средним размером зерен d= 3,0-5,0 мкм, распределенную равномерно по всему объему заготовки. Вместе с тем после обработки заготовка должна иметь форму плоского диска толщиной 10,0 мм.

Как на первом, так и на втором этапах деформирования, степень деформации и температурно-скоростные режимы нагружения выбирают исходя из условия трансформации структуры в процессе нагружения, т.е. за счет динамической рекристаллизации.

Для решения поставленной задачи выбирают двухэтапную обработку.

На первом этапе предварительно готовят микроструктуру в поверхностном слое, деформируя образец пропорциональным двухкомпонентным нагружением. Преимущественной компонентой задают компоненту кручения, а дополнительной - сжатие. Использование этой схемы нагружения направлено на подготовку микроструктуры в первую очередь в поверхностных слоях, в том числе слоях, непосредственно лежащих под бойками.

На втором этапе осуществляют подготовку структуры в центральной части заготовки до заданного размера зерен, в процессе деформирования заготовки сжатием. При этом сжатие также используют и для формирования конечной конфигурации изделия.

Величину накопленной деформации на боковой поверхности заготовки еi на первом этапе выбирают исходя из расчетов, выполненных по аналогии с примером 1, равной 0,9-1,1, а после второго этапа, равной еi=1,0-1,25, исходя из конечной формы и размеров заготовки. На первом этапе скорость деформации компоненты кручения выбирают постоянной на всем протяжении деформирования и равной  с-1, а скорость деформации компоненты сжатия выбирают также постоянной и равной е=1,0•10-4 с-1.

с-1, а скорость деформации компоненты сжатия выбирают также постоянной и равной е=1,0•10-4 с-1.

Температуру деформации на первом и втором этапе выбирают равными температуре Т=950oС.

Скорость деформации сжатием на втором этапе, также, как и на первом этапе поддерживают постоянной и равной е=1,0•10-4 с-1, а деформирование заканчивают по достижении значения интенсивности деформации равной ei=1,25.

Описанные в этом примере программа, и соответствующие режимы нагружения представлены на фиг.8.а, б.