Изобретение относится к сварке давлением, а именно к диффузионной сварке конструкций из ( α + β) -титановых сплавов, и может быть использовано в авиационной и других областях промышленности.

Известен способ диффузионной сварки сотовых конструкций из титановых сплавов например из ВТ6, при котором сотовый заполнитель предварительно отжигают сначала при температуре, равной Тпл. = 480-530оС затем при температуре равной Тпл 10-40оС после чего диффузионную сварку проводят в вакууме при температуре равной (Тпл. - 40оС) в течении 40 мин при удельном контактном давлении 10 МПа. Структура свариваемых заготовок пластинчатая с размерами β -превращенных зерен 100-500 мкм и колоний α -пластин 10-50 мкм. Результаты механических испытаний образцов в тексте отсутствуют.

Недостатки способа - высокая температура диффузионной сварки и низкое качество сварной конструкции, вызванное структурой используемого материала.

Наиболее близким техническим решением является способ диффузионной сварки титановых сплавов, например сплава ВТ 16, при котором в течение 10-5-10-3с осуществляют предварительную обработку свариваемой поверхности высокотемпературой плазмой с плотностью 103-108 Вт/Ом2 и диффузионную сварку проводят в вакууме при температуре равной Тпл. - 50oC при давлении 8 МПа с изотермической выдержкой 120 мин. Благодаря предварительной обработке поверхностный слой модифицируется и при нагреве становится мелкозернистым на глубину 30-100 мкм. Размер зерна в приповерхностном слое составляет порядка 2 мкм. Мелкозернистая структура материала обеспечивает ускорение диффузии и повышение пластичности при температуре сварки. Тем самым обеспечивается повышение качества соединения.

Недостатки способа - высокая температура процесса сварки и низкое качество изделия, вызванное неоднородностью микроструктуры свариваемых заготовок.

Цель изобретения - снижение температуры диффузионной сварки при достижении высокого качества сварного шва и подготовка структуры материала для формообразования изделия.

Способ заключается в том, что заготовку из двухфазного титанового сплава с размером зерен 0,3-0,5 мкм деформируют при температуре Тпл.400-550оС со скоростью 10-5. ..10-2с-1 по схеме всесторонней ковки на общую степень укова 80-300%. После этого готовят поверхность заготовки и осуществляют диффузионную сварку при температуре Тпл. 200-400оС. Сварку можно проводить непосредственно в вакууме или в атмосфере аргона. Можно осуществить предварительное термонатяжение заготовок в вакууме, а сварку проводить на воздухе. В качестве материала могут быть использованы двухфазные сплавы ВТ8, ВТ9, ВТ6, ВТ6С, ВТ3-1.

Сборку заготовок можно производить термонатягом в вакууме, после чего диффузионную сварку можно осуществлять на воздухе.

Деформацию заготовок проводят на гидравлических прессах типа ДБ-4436, ПА-2638, ПА-2642 с использованием изотермических штамповых блоков типа УИС-280 УИДИМ-400. Термонатяжение заготовок проводят в вакуумных печах типа СНВ 131/16И3.

Термонатяг проводят при тех же температурах, что и диффузионную сварку. Время выдержки под нагрузкой составляет 60-120 мин. Затем заготовки помещают в изотермический штамповый блок и проводят диффузионную сварку с использованием давления 10-500 МПа в течение 30-110 мин.

Контроль качества сварного соединения осуществляют металлографическими методами и проведением механических испытаний образцов.

Существенными отличительными признаками в предлагаемом способе являются: предварительная подготовка структуры материала по всему объему путем деформации заготовки с исходным размером зерна 0,3-0,5 мкм при температуре Тпл. 400-550оС со скоростью 10-5-10-2с-1 по схеме всесторонней ковки на общую степень укова 80-300%: температура диффузионной сварки на 200-400оС ниже температуры полиморфного превращения (Тпл.).

Интенсивное формирование соединения сплавов происходит в материалах с мелкозернистой исходной структурой в высокотемпературной области. Так, для сплава ВТ5 это больше 900оС (Тпл. - 150oС). Влияние структуры на качество соединения подтверждено и авторами изобретения-прототипа.

Известно, что основными технологическими параметрами диффузионной сварки являются температура, давление, время и исходная структура материала. Металлографические исследования зон соединения показали, что с повышением температуры сварки до 950оС Тпл. 30-50оС уменьшается количество дефектов первого типа (возрастает площадь физического контакта) при этом свойства сварных соединений с исходной равноосной мелкозернистой структурой значительно выше, чем у сварных соединений сплава с исходной крупнозернистой пластинчатой структурой.

Известна закономерность влияния структуры и температуры на качество сварного соединения. Однако нам неизвестны исследования, которые устанавливали бы влияние измельчения микроструктуры на значительное снижение температуры сварки.

В известных работах проводили исследования с титановыми сплавами, которые имели равноосную мелкозернистую структуру с размером зерна порядка 1-2 мкм. Авторам не известны работы, в которых описывались бы пути получения материалов с размером зерна менее 0,3 мкм.

В предлагаемом способе в процессе предварительной изотермической деформации происходит интенсивное измельчение исходной микроструктуры с размером зерен 0,3-0,5 мкм. При температуре ниже Тпл. - 550оС у сплавов резко снижается технологическая пластичность и поэтому невозможно набрать необходимую для проработки структуры степень деформации. При температурах выше Тпл. - 400оС исходная микроструктура не будет измельчаться. Скоростной интервал выбран экспериментально. Если скорость деформации будет выше 10-2с-1, в сплаве снижаются интенсивность рекристаллизационных процессов и технологическая пластичность, что приводит к неполной проработке структуры и растрескиванию заготовки. Скорость ниже 10-5с-1 не технологичны, т. к. для деформации заготовки на требуемую степень будет затрачено очень много времени. В этом случае также затрудняется измельчение зерен.

Степень деформации 80-300% выбрана с условием полной проработки структуры.

При ε < 80% в сплаве сохраняются застойные зоны, а более 300% давать нецелесообразно, т. к. структурных изменений происходить не будет, но вместе с тем возрастает длительность технологического цикла.

Температурный режим диффузионной сварки установлен также экспериментально. При температуре ниже Тпл. - 400оС диффузионная сварка не осуществляется. Если температура сварки выше Тпл. - 200оС, то не достигается основная цель предлагаемого способа - снижение температуры диффузионной сварки, т. к. температуры более Тпл. - 200оС для двухфазных титановых сплавов являются в достаточной степени высокими. При этих температурах сварка может осуществляться и без предварительной подготовки структуры.

П р и м е р конкретного осуществления заявляемого способа. В качестве материала исследования использовался ( α+ β )-титановый сплав ВТ8 с температурой полиморфного превращения Тпл. - 1000оС в виде заготовок ⊘ 20x40 мм.

Заготовку нагревали в печи электросопротивления до температуры 500± 5оС, затем переносом в изотермический штамповый блок с плоскими бойками нагретого до той же температуры. Деформацию осуществляли на гидравлической испытательной машине ЕИ-100 с максимальным усилием 1 мн. Деформировали заготовку по схеме всесторонней ковки на 250% с обжатием за один переход на 50% со скоростью 10-3с-1. Затем из заготовок вырезали цилиндрические образцы ⊘ 16x30 мм, у которых для сварки подготовили торцовые поверхности.

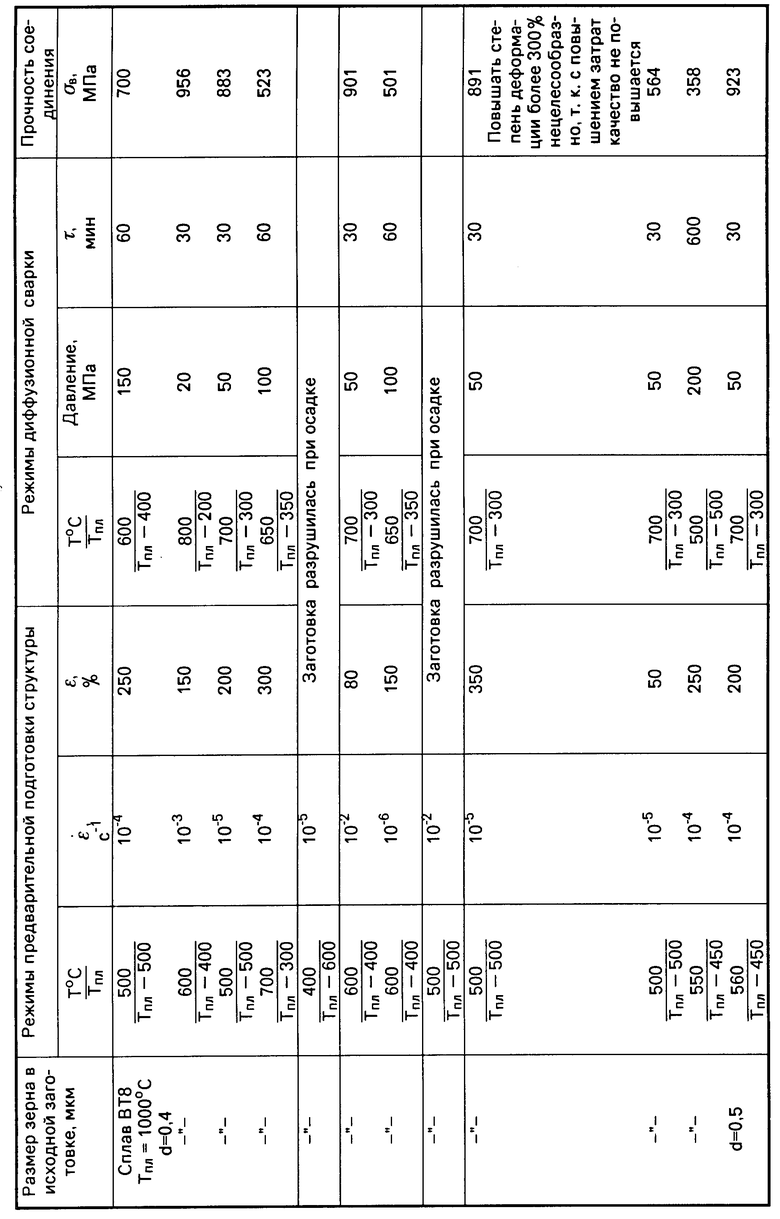

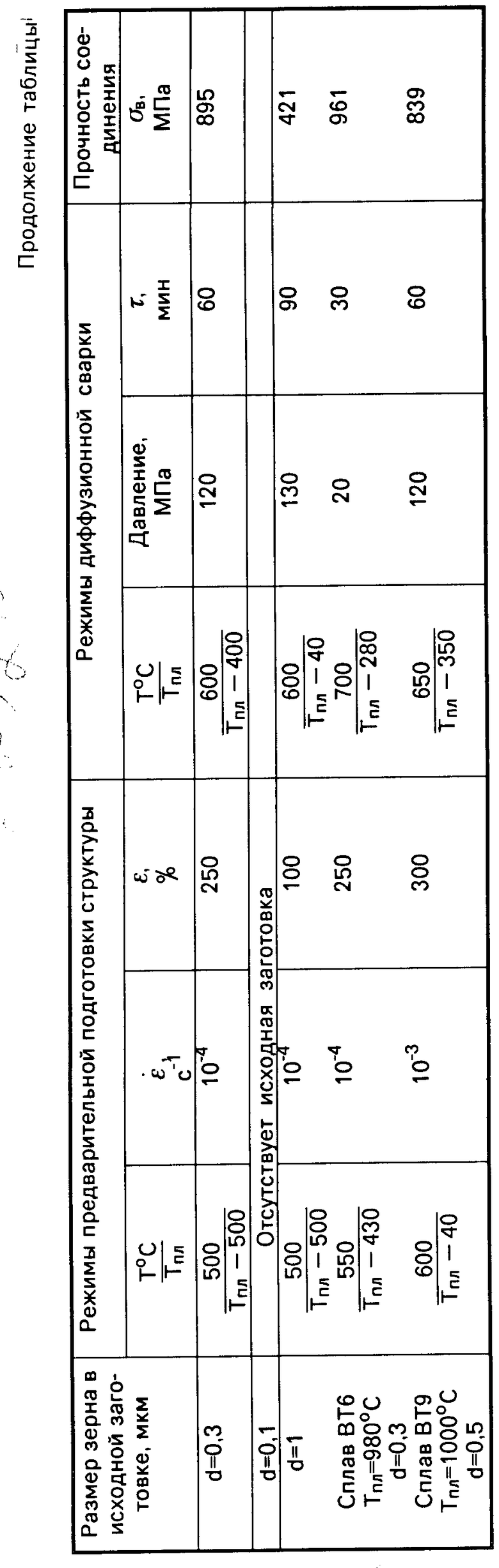

Сварку осуществляли с предварительным термонатяжением в вакуумной печи типа СНВ 131/16И3 и последующей сваркой в воздушной атмосфере на универсальном динамометре 1231-У10. Температуры термонатяжения и сварки составляли 650оС, приложенные давления - 150 МПа. Затем из сваренных заготовок вырезались образцы которые испытывались на растяжение при комнатной температуре по ГОСТ 1497-84. Предел временной прочности σв в при этом составил 900 МПа, что близко к прочности основного материала. Для получения требуемого комплекса механических свойств, в частности высокой ударной вязкости, после сварки необходимо провести термическую обработку изделия. Были проведены процессы сварки с измельчением режимов предварительной обработки и режимов сварки (см. таблицу).

Сварочное соединение считалось качественным, если составляло не менее 600 МПа.

Предлагаемый способ диффузионной сварки имеет следующие преимущества: снижение температуры сварки позволяет использовать более дешевые штамповые материалы; при сварке в воздушной среде при низкой температуре существенно уменьшается толщина амфированного слоя, что особенно важно для тонкостенных сварных конструкций; проработка структуры по всему объему заготовок и высокая ее однородность повышает эксплуатационные свойства сварных конструкций. При этом различными режимами термообработки можно в широких интервалах регулировать механические свойства, например ударную вязкость и усталостные свойства.

Использование: в авиационной промышленности. Сущность изобретения: заготовку из двухфазного титанового сплава с размером зерен 0,3 - 0,5 мкм деформируют при температуре 400...550°С со скоростью 10-5... 10-2с-1 по схеме всесторонней ковки на общую степень укова 80...300%. После этого готовят поверхность заготовки и осуществляют диффузионную сварку при температуре 200 - 400°С. 1 табл.

СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ, при котором осуществляют предварительную обработку свариваемых заготовок для получения мелкозернистой структуры и подготовку свариваемых поверхностей, отличающийся тем, что, с целью снижения температуры сварки и повышения качества сварного соединения, берут заготовки из сплава с размером зерен 0,3 - 0,5 мкм, а мелкозернистую структуру получают по всему объему заготовки путем нагрева при температуре 400 - 550oС и деформации со скоростью 10-5 - 10-2 с-1 на 80 - 300%, а сварку осуществляют при 200 - 400oС.

| Авторское свидетельство СССР N 1352794, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1991-04-30—Подача