Изобретение относится к металлургии щелочных и щелочноземельных металлов , а именно к получению кальция электролизом из расплавленных электролитов, и может быть применено в отраслях промышленности, связанных с получением кальция и с использованием его в качестве ра кислителя, дегазатора и восстановителя при получении стали, меди, никеля, чугуна, урана, титана, циркония, для получения антифрикционных сплавов и др.

Известен электролит для получения кальция электролизом из расплава, состоящего из 75-85 вес.% хлорида кальция и 15-25 вес.% -хлорида калия 1.

Однако при электролизе на твердом катоде (в промышленности этот вариант.не используется в настоящее время) получают кальций, загрязненный примесями продуктов взаимодействия кальция с электролитом и включениями электролита. .

При использовании жидкого медного катода (современный промышленный вариант получения кальция) в результате электролиза получают медно-кальциевый сплав с содержанием кальция 60-65 вес.% 2.

Для получения кальция без примесей требуется дополнительная операция по разгонке -выделенного продукта (в загрязненном состоянии кальция не может быть использован в практических целях). Кроме того, из-за высокой температуры плавления электролита электролиз ведут при высокой рабочей температуре

10 700-750°С и выше, чтр приводит к преждевременному износу аппаратуры и повышению энергозатрат высокая катодная плотность тока 0,81,0 А/см требует большого количества ЭлектроэнергииJ хлоридный электролит вызывает коррозию аппаратуры и ее износ; получение кальция в виде медно-кальциевого сплава снижает выход основного продукта.

20

Цель изобретения - повышение чистоты целевого продукта при электролизе, а также повышение выхода продукта и уменьшение энергетических затрат за счет снижения температу25ры плавления электролита, уменьшение износа аппаратуры в результате отсутствия агрессивных в коррозионном отношении компонентов электролита и проведения электролиза при более

30 низкой температуре, уменьшение расхода электроэнергии за счет снижения катодной плотности тока.

Цель достигается тем, что электролит на основе солей кальция и калия содержит в качестве солей металлов их Нитраты при следующем соот ношении компонентов, вес.%

Нитрат кальция . 44-48

Нитрат калия 52-56

Еще не удавалось получить кальций без примесейиз нитратного электроли та и неизвестны закономерности между составом нитратов и получаемым металлом (сплавом), в частности кальция.

Электролит готовят смешением безводных нитратов, кальция (44-48 вес.% и калия (52-56 вес.%) . Электролит в таком виде готов для работы и может длительно храниться в герметической таре во избежание поглощения паров воды (.известно, что нитраты металлов гигроскопичны). Электролит помещают в электролизер и плавят при перемешивании. Электролиз ведут в V-образном электролиз ере, в который ввёдёны железный (никелевый) катод и платиновый (или графитовый) анод, при

катодной плотности тока 0,03 0,12 А/см, напряжении 10--15 В и температуре электролиза , (без охлаждения) 180-200°С.

В результате электролиза на катоде выделяется кальций в виде плотно пристающего оссщка, а на аноде газы: двуокись азота и кислород.

Реакции, протекающие на катоде и аноде, могут быть выражены уравнениями

катод Са + 2е Са;

анод 2NO3- 2е 2NOo+ О Выход металла по току, составляющий 80-89%, определяют по известной методике 11. Металл переводят в раствор с последующим определение кальция двумя различными способами: титрованием раствором соляной кислоты и трилонометрическим. В обоих случаях анализа содержание кальция одинаковое. Степень чистоты кальция 99,4-99,8%.

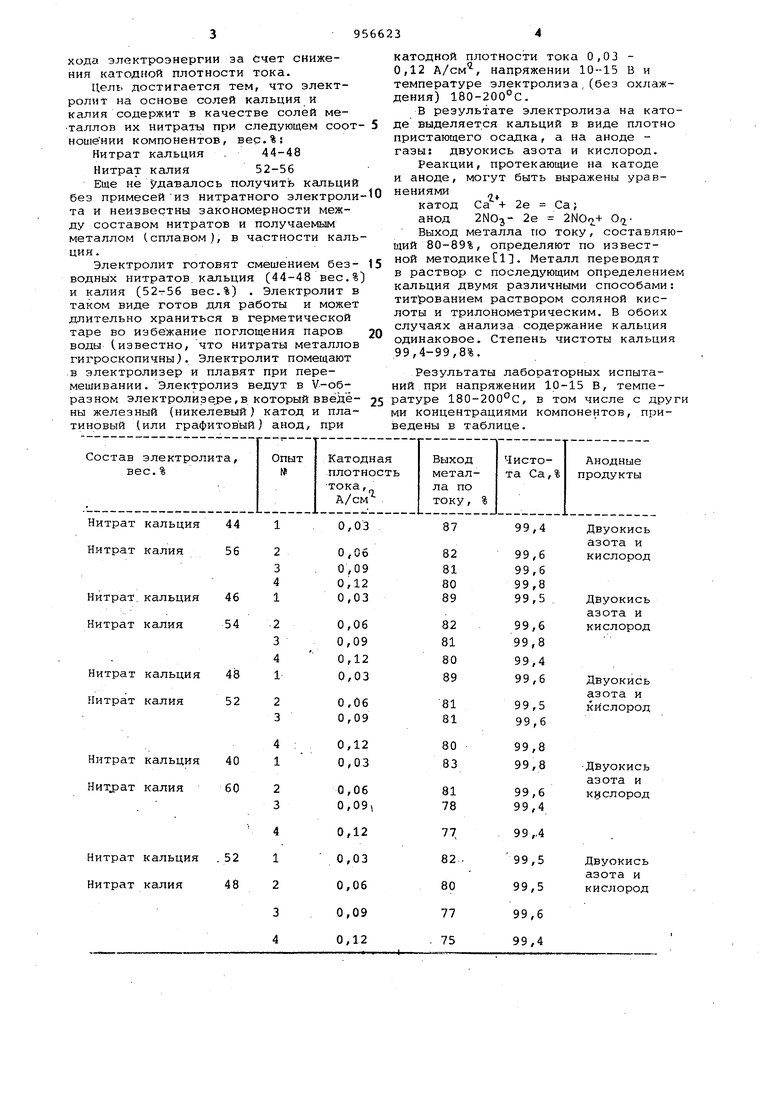

Результаты лабораторных испытаний при напряжении 10-15 В, температуре 180-200°С, в том числе с друг ми концентрациями компонентов, приведены Б таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАБОТКА ТИТАНОВЫХ РУД | 2010 |

|

RU2518839C2 |

| Электролит для получения сплава электролизом | 1989 |

|

SU1668487A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ ВЫСОКОЙ ЧИСТОТЫ | 2003 |

|

RU2240373C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЦИАНИСТЫХ РАСТВОРОВ | 1993 |

|

RU2041974C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОГО ПОКРЫТИЯ НА ПОДЛОЖКЕ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВА | 2001 |

|

RU2187580C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ГАЗА | 2012 |

|

RU2585015C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ТИТАНА ПУТЕМ ВОССТАНОВЛЕНИЯ ДИОКСИДА ТИТАНА ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННОЙ СОЛИ | 2022 |

|

RU2827173C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ ИЗ СПЛАВА МАГНИЙ - РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 1995 |

|

RU2107753C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННОГО СОЕДИНЕНИЯ, СОДЕРЖАЩЕГО КАРБОНИЛЬНУЮ ГРУППУ | 2007 |

|

RU2423553C2 |

кальция44

0,03

калия56

2 3 4 1

0,06 0,09 0,12

кальция46 0,03

калия54

2

0,06

3 4 1 0,09 0,12

кальция48 0,03

калия52

0,06

2 3 0,09

4 1

0,12

кальция40 0,03

калия60

2

0,06

3 0,09,

4 1 2 3 4

0,12

кальция . 52 0,03 калия 48 0,06 0,09 0,12

99,4

Двуокись азота и

99,6 кислород 99,6 99,8 99,5

Двуокись азота и

99,6 кислород 99,8 99,4 99,6

Двуокись азота и

99,5 кислород 99,6

99,8 99,8

Двуокись азота и

99,6 куслород 99,4

9 9,,4 99,5

Двуокись азота и 99,5 кислород 99,6 99,4

На основании лабораторных испытаний можно сделать вывод, что электролит , содержащий нитраты кальция и калия в указанных соотношениях, может служить для получения кальция без примесей электролизом из расплава с выходом по току 80-89% и степенью чистоты 99,4-99,8%. Отклонение в содержании компонентов электролита в меньшую или большую сторону от указанного состава электроли-ja нецелесообразно,так как,хотя кальций и выделяется достаточной степе- ни чистоты, но при этом снижается выход металла по току и растет температура электролиза.

Преимущество предлагаемого электролита состоит в том, что получается кальций без примесей других металлов, вместо меднокальциевого сплава, содержащего только 62-65% кальция, -по сравнению с известным электролитом, с более высоким выходом -по току ао-89%, по сравнению с известным электролитом (70-75%), температура плавления электролита 146°С вместо 750°С в известном, рабочая температура электролиза 180200°С вместо 760-800°С, катодная плоность тока 0,03-0,12 А/см вместо 0,.8-1,0 А/см .Кроме того, расплавы нитратов, в отличие от хлоридов, не разрушают, а пассивируют металлическую поверхность электролизера - процесс оксиазотирования, а анодные газы ( двуокись азота и кислород), в отличие от хлора в известном электролите могут быть утилизированы. Таким образом, при использовании предлагаемого электролита могут быть снижены общие энергозатраты при производстве кальция за счет ликвидации операции по его . очистке от примесей, экономии электроэнергии, уменьшения износа аппаратуры и утилизации анодных газов.

Формула изобретения

Электролит для получения кальция, содержащий соли кальция и калия, о тл и ч аюшй.й.ся тем, что, с целью повышения чистоты целевого продукта, в качестве солей кальция и к-алия электролит содержит их нитраты при следующем соотношении компонентов, вес,%;

Нитраткальция 44-43 Нитрат калия 52-56

Источники информации,

принятые, во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1981-02-12—Подача