незема, и синтезируются новообразования, придающие обожженной массе новые свойства. Структура черепка из предлагаемой массы состоит из развитого каркаса сравнительно крупных структурных элементов .керамической компо- S зиции, связующих прослоек, порогового пространства

Предложенные пониженное содержание в керамической массе аморфного кремив эема и повышенное содержание нефелин-)о Ьиенита ,является оптимальным по реакционной .способности.

Керамические плитки Изготавливают по следующей технологии.

Массу готовят шликерным способом при совместном помоле составляющих компонентов в шаровой мельнице до остатка на сите .0,06-4%. Образцы прессуют при удельном давлении 250 кг/см Обжигают при ЮСО-ЮБО С по скоростному режиму.

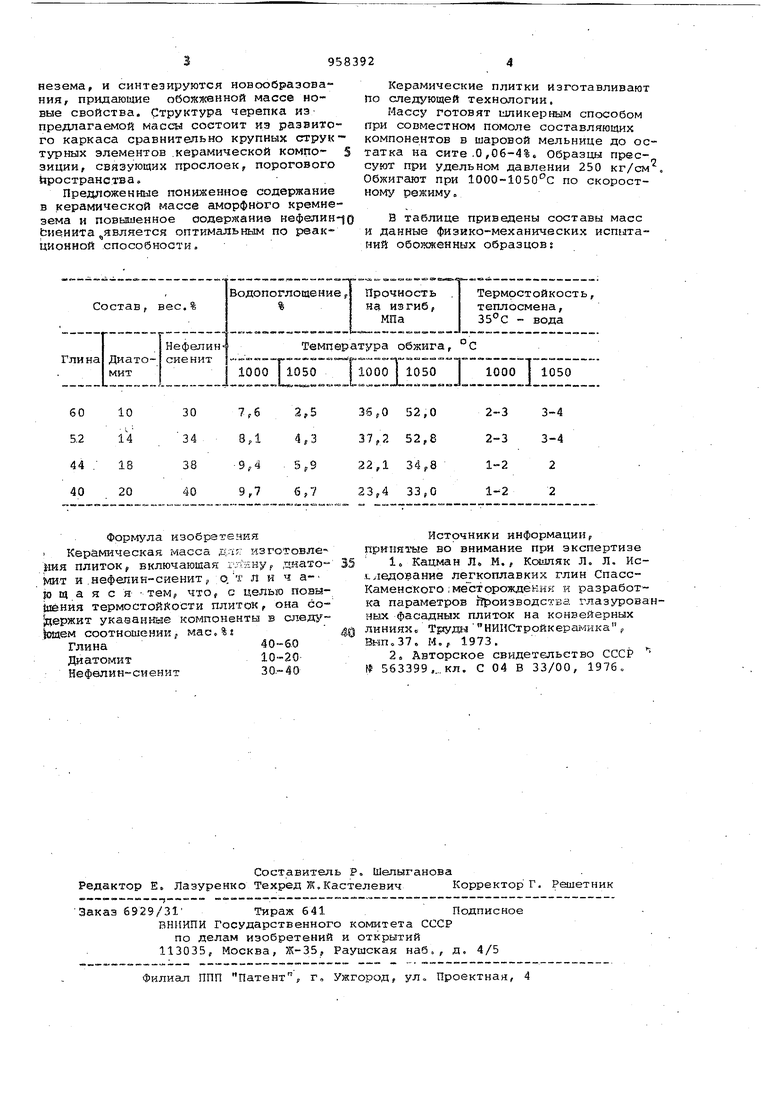

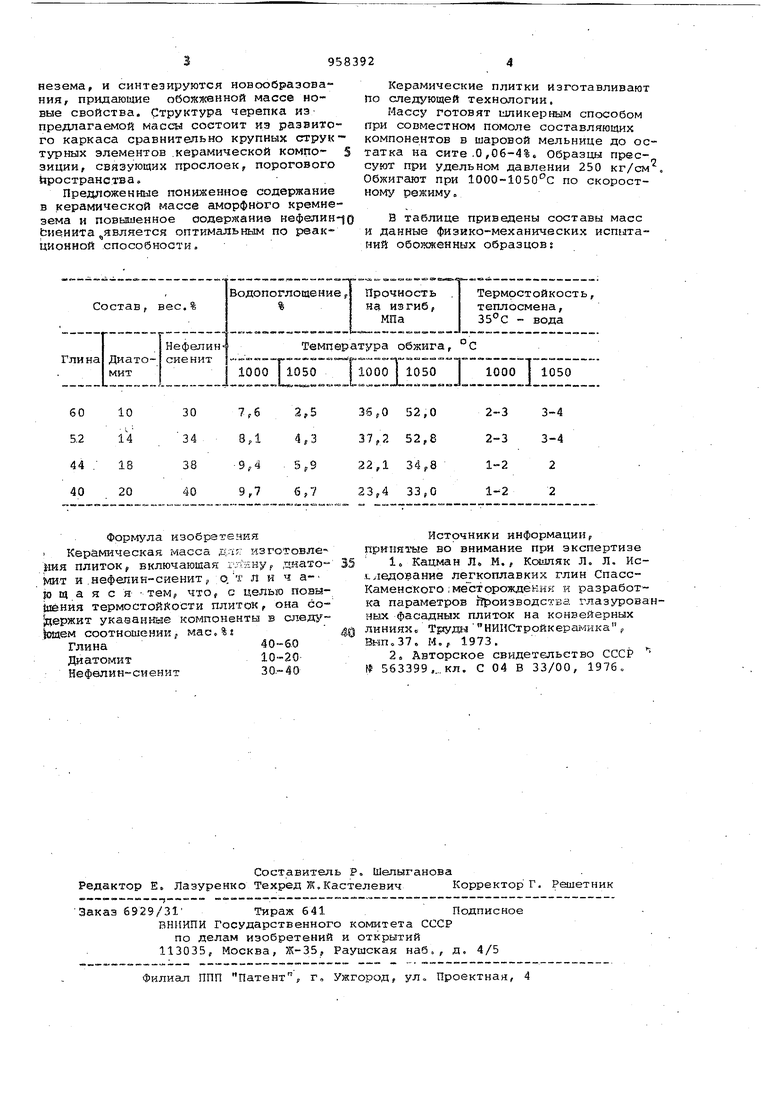

В таблице приведены составы масс и данные физико-механических испытаний обожженных образцов г

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса для изготовления облицовочных фаянсовых плиток | 1987 |

|

SU1430381A1 |

| Керамическая масса | 1977 |

|

SU638571A1 |

| Керамическая масса | 2017 |

|

RU2655116C1 |

| Керамическая масса | 2017 |

|

RU2652001C1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2308433C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Состав для подглазурного слоя керамических изделий | 1977 |

|

SU638577A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА ПЛИТКИ МЕТОДОМ ОДНОКРАТНОГО ОБЖИГА | 2008 |

|

RU2380339C1 |

Формула изобретения Керамическая масса д.г1гг изготовления плиток J, включаюшая глннур дяато лит и .нефелин-сиенит, о.т л и ч а10 щ а я с я -тем что, с целью повыЬбния термостойкости плиток, она со1цержит указанные компоненты в следу|иаем соотношении мас,%1

Глина40-6.0

Диатомит10-20Нефвлин сиенит 30.-40

Источники информации, Принятые во внимание при экспертизе

Авторы

Даты

1982-09-15—Публикация

1980-06-11—Подача