(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных теплоизоляционных изделий | 1983 |

|

SU1188116A1 |

| Огнеупорный теплоизоляционный материал | 1981 |

|

SU985010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

| Композиция для изготовления теплоизоляционного огнеупорного материала | 1981 |

|

SU998438A1 |

| Способ изготовления форм для индукционного нагрева заготовок и тиглей | 1990 |

|

SU1756152A1 |

| Шихта для огнеупорного теплоизоляционного материала и способ его изготовления | 1980 |

|

SU952828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209724C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1986 |

|

SU1349200A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ПО ЭТОМУ СПОСОБУ | 1997 |

|

RU2127712C1 |

| Способ изготовления огнеупорной теплоизоляции из волокнистого материала | 1982 |

|

SU1033487A1 |

Изобретение относится к производству теплоизоляционных огнеупорных изделий и может быть использовано для получения фасонных теплоизоляционных изделий для изоляции различных тепловых агрегатов, например нефтехимического производства, для рабочей футеровки металлопроводов жидкого алюминия и т.д.

Известен способ изготовления теплоизоляционных огнеупорных материалов на основе огнеупорных волокон, включающий изготовление гидромассы, формование из нее изделия требуемой формы, сушку. После сушки производится пропитка раствором жидкого стекла в битумно-глиняной эмульсии

Недостатком этого способа является то, что при нагреве изделий в условиях службы происходит выгорание битума, что приводит к повышенному газовыделению, введение жидкого стекла снижает температуру применения материала..

Наиболее близким к предлагаемому является способ изготовления теплоизоляционных материалов на основе .огнеупорных волокон, включающий получение заготовки, пропитку ее

кремнезолем, последующее формование изделий требуемой формы и сушку 2.

Недостатком данного способа является то, что при пропитке кремнезолем заготовки, состошцей из гидрофобных огнеупорных волокон невозможно достигнуть достаточно равномерного распределения .пропитывакщего вещества (кремнезоля) в изделии, что

10 понижает стойкость изделия к расплавам -цветных металлов и его механическую прочность.

.Цель изобретения - повышение стойкос:ти к расплавам цветных ме15таллов .

Поставленная цель достигается тем, Что согласно способу изготовления теплоизоляционных огнеупорных , вк.пючаквдему получение алю20мосиликатной волокнистой основы, пропитку ее кремнезолем, формование и сушку изделия, в алюмосиликатную основу вводят поливинилспиртовое волокно в количестве 2-10 мас.% ос25новы, формуют заготовку в виде листа, сушат ее, после чего подвергают пропитке,

Поливинилспиртовые гидрофильные волокна, paBtJOMOpHO распределенные

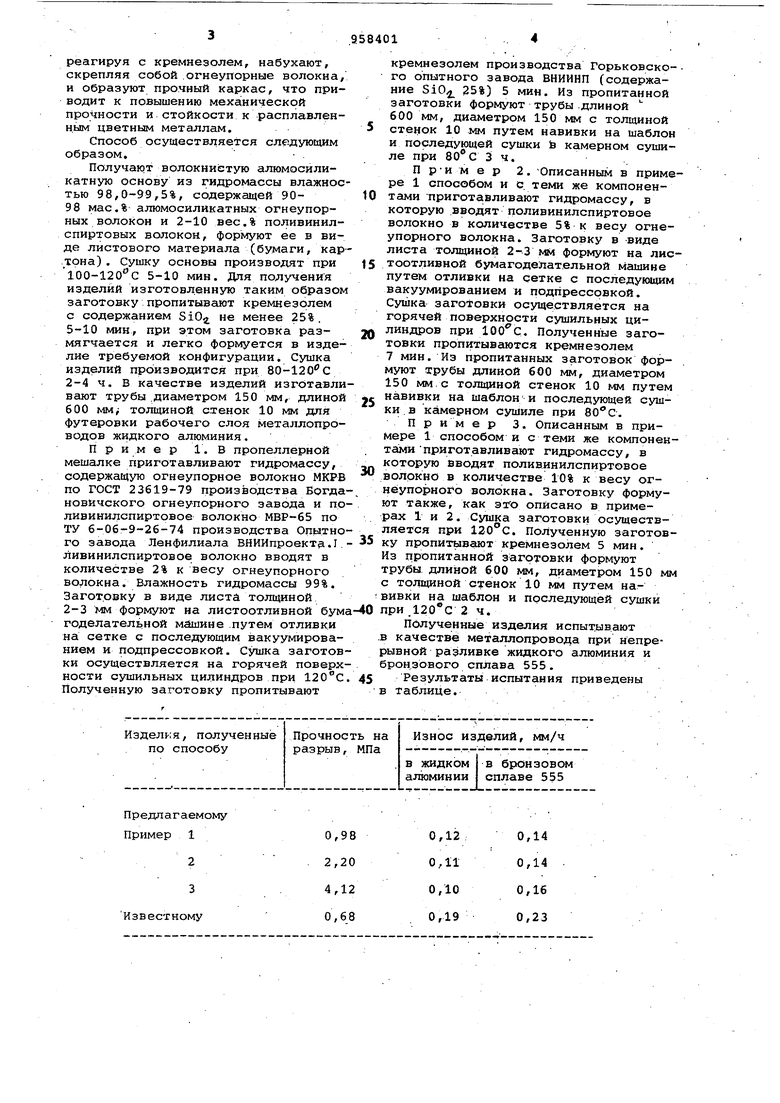

30 между алюмосиликатными волокнами, реагируя с кремнезолем, набухают, скрепляя собой огнеупорные волокна, и образуют прочный каркас, что приводит к повышению механической прочности и.стойкости к расплавленным цветным металлам. Способ осуществляется следующим образом. Получают волокнистую алюмосиликатную основу из гидромассы влажнос тью 98,0-99,5%, содержащей 9098 мас.% алюмосиликатных огнеупорных волокон и 2-10 вес.% поливинилспиртовых волокон, формуют ее в виде листового материала (бумаги, кар .трна). Сушку основы производят при 100-120с 5-10 мин. Для получения изделий изготовл.енн5То таким образом заготовку пропитывают кремнезолем с содержанием SiO-j не менее 25% . 5-10 мин, при этом заготовка размягчается и легко формуется в изделие требуемой конфигурации Сушка изделий производится при 80-120 С 2-4 ч. В качестве изделий изготавли вают трубы.диаметром 150 мм, длиной 600 мм/ толщиной стенок 10 мм для футеровки рабочего слоя металлопроводов жидкого алюминия. Пример 1. В пропеллерной мешалке приготавливают гидромассу, содержащую огнеупорное волокно МКРВ по ГОСТ 23619-79 производства Богда новичского огнеупорного завода и по лИвинилспиртовое волокно МВР-65 по ТУ 6-06-9-26-74 производства Опытно го завода Ленфилиала ВНИИпроекта.1 ливинилспиртовое волокно вводят в количестве 2% к весу огнеупорного волокна. Влажность гидромассы 99%. Заготовку в виде листа толщиной 2-3 мм формуют на листоотливной бум годелательной машине .путем отливки на сетке с последующим вакуумированием и подпрессовкой. Сушка заготов ки осуществляется на горячей поверх ности сушильных цилиндров при Полученную заготовку пропитывают

0,98 2,20 4,12 0,68

0,14 0,14 0,16 0,23 кремнезолем производства Горьковско- го опытного завода ВНИИНП (содержание SiO 25%) 5 мин. Из пропитанной заготовки формуют трубы .длиной 600 мм, диаметром 150 мм с толщиной стенок 10 мм путем навивки на шаблон и последующей сушки b камерном сушиле при 3ч. П Ри м е р 2. -Описанным в примере 1 способом н с. теми же компонентами приготавливают гидромассу, в которую вводят поливинилспиртовое волокно в количестве 5% к весу огнеупорного волокна. Заготовку в -виде листа толщиной 2-3 t формуют на листоотливной бумагоделат.ельной машине путем отливки на сетке с последующим вакуумированием и подпрессовкой. Сушка заготовки осуществляется на горячей поверхности сушильных цилиндров при . Полученные заготовки пропитываются кремнезолем 7 мин. Из пропитанных заготовок формуют трубы длиной 600 мм, диаметром 150 мм.с толщиной стенок 10 мм путем навивки на шаблонИ последующей сушки в камерном сушиле при . Пример 3. Описанным в примере 1 способом и с теми же компонентами приготавливают гидромассу, в которую вводят поливинилспиртовое волокно в количестве 10% к весу огнеупорного волокна. Заготовку формуют также, как эго описано в примерах 1 и 2. Сушка заготовки осуществляется при 120с. Полученную заготовку пропитывают кремнезолем 5 мин. Из пропитанной заготовки формуют трубы длиной 600 мм, диаметром 150 мм с толщиной стенок 10 мм путем навивки на шаблон и последующей сушки при. 2ч. Полученные изделия испытыв.ают в качестве металлопровода при непрерывной разливке жидкого алюминия и бронзового сплава 555. Результаты испытания приведены в таблице.

Предлагаемый способ позволяетцельв повышения стойкости к расплаповысить прочность и стойкость из-вам цветных металлов, в алюмосилиделий по отношению к расплавам цвет-катную основу вводят поливинилспиртоных металлов.вое волокно в количестве 2-10 мас.%

Формула изобретениягают пропитке.

Способ изготовления теплоизоляци-Источники информации,

онных огнеупорных изделий, включаю-принятые во внимание при экспертизе щий получение алкмосиликатной волок- Ю j. Авторское свидетельство СССР

нистой основы, пропитку ее кремне-W620467, кл, С 04 В 43/02, 1979. золем, формование и сушку изделия, 2. Патент Великобритании 1291S67,

отличающийся тем, что, скл. С 04 В 43/02, 1972 (прототип).

основы, формуют заготовку в виде

листа, сушат ее, после чего подвер- .

Авторы

Даты

1982-09-15—Публикация

1980-08-15—Подача