Изобретение относится к огнеупорам, в частности к способам изготовления теплоизоляционных изделий, и может быть использовано при изготовлении форм для HHflyKunqHHoro нагрева заготовок, в пла - вильн ых установках или тиглей различной конфигурации и размеров с температурой службы при 1650-1750°С, в т.ч в защитных средах и в вакууме

Известен способ изготовления теплоизоляционных изделий, заключающийся в том, что огнеупорное волокно смешивают с водной дисперсией поливинилэцетата, массу вакуумируют до отжима излишков связующего и подпрессовывают на перфорированной форме, после чего маты термообрабатывают при 150°С.

Недостатком известного способа является то, что Ьн не позволяет получать изделия сложнЪй конфигурации равноплотные и равнотолщинные по высоте, так как не создается равномерный отсос связующей жидкости по всей площади поверхности перфорированной формы из-за неравномерности распределения отверстий на ней, изделия не выдерживают термоударов при разливке металлов при температурах выше 1500°С, так как имеют недостаточную прочность и крошатся.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления теплоизоляционных волокнистых изделий, в том числе форм для индукционного нагрева заготовок и форм.

сл о

а-А

СЛ

го

Способ изготовления волокнистых форм для индукционного нагрева заготовок и тиглей заключается в том, что готовят гидромассу на основе огнеупорных волокон в г идроразбавителе в течение 2-3 мин, добавляют в нее кремнезоль и вспениватель, смешивают полученную композицию еще 2-3 мин, заливают гидромассу со связующим в расходный смеситель с последующим набором волокнистой массы на перфорированную форму методом вакуумирования, подпрсссовки и сушки изделия при 170°С в течение 3-5 ч до остаточной влажности не более 1%.

Недостатком известного способа является разнотолщинность стенок изделий, сложность и большая длительность процесса формирования, большая усадка при температуре службы, что не дает возможности для повторного использования волокнистых изделий.

Целью изобретения является увеличение срока службы, повышение прочности и уменьшение усадки в процессе службы 1650-1750°С за счет снижения разнотол- щинности стенок и выравнивания их плотности по объему.

Поставленная цель достигается тем, что, в отличие от известного способа изготовления форм для индукционного нагрева заготовок и тиглей путем приготовления гидромассы, добавления в нее кремнезоля, смешения композиции, набора массы ваку- умировзнием на перфорированную форму, подпрессовки и сушки, в предлагаемом сначала огнеупорные волокна насыщают водой в течение 10-15 мин, а затем разбивают в гидроразбивателе в течение 20-22 мин при постоянном барботировании с избыточным давпением 0,01-0,05 МПа композиции огнеупорного волокна и водного раствора крем- незоля плотностью 1,05-1,2 г/см , затем набирают массу на перфорированную форму, на каждом см2 поверхности которой рав- номерно располагается несколько отверстий общей площадью 0,125-0,175 см2, после чего производят подпрессовку заготовки под давлением в пределах 0,1-1,0 МПа, а затем ее сначала подвергают сушке при 150-165°С в течение 5.5-7 ч, а затем прописке в разбавленном водой растворе кремнезоля плотностью 1,1-1,15 г/см3.

Пример. Приготавливают раствор кремнезоля плотностью 1,05 г/см , добавляют муллитокремнеземистое волокно, предварительно насыщенное водой в течение 10 мин, при соотношении волокно:вод- ный раствор кремнезоля равном 1:20 (содержание последнего по сухому остатку

- 6%). Гидромассу загружают в гидроразби- ватель и массу тщательно перемешивают в течение 20 минут при постоянном барботировании суспензии воздухом при избыточном давлении 0,05 МПа. Подготавливают перфорированную форму, таким образом, чтобы площадь высверленных отверстий на 1 см поверхности формы составляла 0,125 см , например, восемь отверстий диаметром 1,41 мм. Готовую массу выливают в расходный смеситель и набирают ее методом вакуумирования на перфорированную форму. Сырую заготовку подпрессовывают под давлением 0,1 МПа, снимают с формы и сушат при максимальной температуре 165°С, в течение 6,5 ч до влажности массы не более 0,5%. Высушенную заготовку окунают на 0,5 минуты в разбавленный раствор кремнезоля плотностью 1,1 г/см3. Заготовку оставляют на воздухе до затвердевания массы.

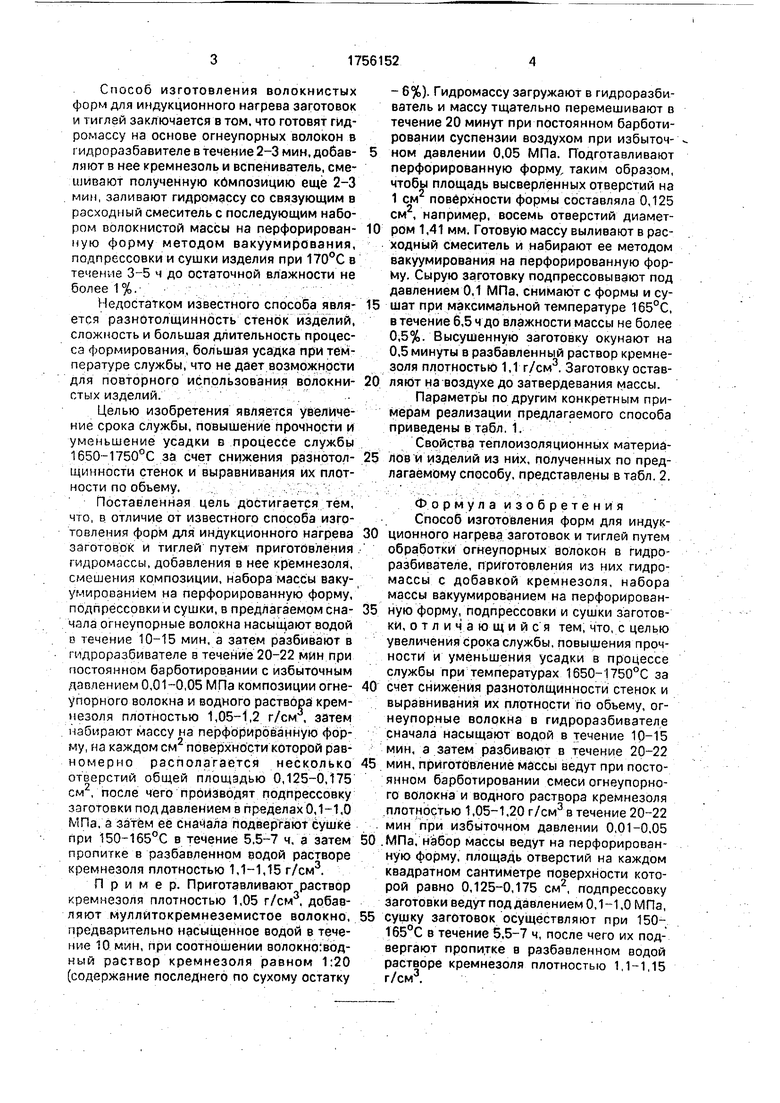

Параметры по другим конкретным примерам реализации предлагаемого способа приведены в табл. 1.

Свойства теплоизоляционных материалов и изделий из них, полученных по предлагаемому способу, представлены в табл. 2.

Формула изобретения Способ изготовления форм для индукционного нагрева заготовок и тиглей путем обработки огнеупорных волокон в гидроразбивателе, приготовления из них гидромассы с добавкой кремнезоля, набора массы вакуумированием на перфорированную форму, подпрессовки и сушки заготовки, отличающийся тем, что, с целью увеличения срока службы, повышения прочности и уменьшения усадки в процессе службы при температурах 1650- 750°С за

счет снижения разнотолщинности стенок и выравнивания их плотности по объему, огнеупорные волокна в гидроразбивателе сначала насыщают водой в течение 10-15 мин, а затем разбивают в течение 20-22

мин, приготовление массы ведут при постоянном барботировании смеси огнеупорного волокна и водного раствора кремнезоля плотностью 1,05-1.20 г/см3 в течение 20-22 мин при избыточном давлении 0,01-0,05

.МПа, набор массы ведут на перфорированную Форму, площадь отверстий на каждом квадратном сантиметре поверхности которой равно 0,125-0,175 см2, подпрессовку заготовки ведут под давлением 0,1-1,0 МПа,

сушку заготовок осуществляют при 150- 165°С в течение 5,5-7 ч, после чего их подвергают пропитке в разбавленном водой растворе кремнезоля плотностью 1,1-1,15 г/см3.

Соотношение е композиции волокна и водного раствора

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

| Способ изготовления теплоизоляционных огнеупорных изделий | 1980 |

|

SU958401A1 |

| Композиция для изготовления теплоизоляционного огнеупорного материала | 1981 |

|

SU998438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111115C1 |

| Композиция для изготовления огнеупорных теплоизоляционных изделий | 1987 |

|

SU1477565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209724C1 |

| Способ изготовления огнеупорных теплоизоляционных изделий | 1983 |

|

SU1188116A1 |

| Способ изготовления плавильного тигля | 2024 |

|

RU2832249C1 |

| Масса для изготовления теплоизоляционного материала | 1990 |

|

SU1784038A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НАНОСТРУКТУРИРОВАННОЙ КОРУНДОВОЙ КЕРАМИКИ | 2007 |

|

RU2341493C1 |

Сущность изобретения; сначала огнеупорные волокна насыщают водой в течение 10-15 мин. а затем разбивают в гидроразбавителе в течение 20-22 мин при постоянном барботировании композиции муллитокрем- неземистого волокна и водного раствора кремнезоля плотностью 1,05-1,2 г/см3, затем набирают массу на перфорированную форму, на каждом сантиметре квадратной поверхности которой равномерно располагают несколько отверстий общей площадью 0,125-0,175 см2, после чего производят под- прессовку заготовки под давлением в пределах 0,1-1,0 МПа, а затем ее сначала подвергают сушке при температуре 150- 165°С в течение 5,5-7,0 час, а затем пропитке в разбавленном водой растворе кремнезоля плотностью 1,1-1,15 г/см3. Кажущаяся плотность изделий 0,20-0,22 г/см3, предел прочности при изгибе 2,80- 3 2,82 МПа, линейная усадка при температуре индукционного нагрева 650-1750°С 5%, число раз использования форм 2. 1 табл. (Л

Кажущаяся плотность иэде- лия, г/см3:

Таблица 2

| Композиция для изготовления теплоизо-ляциОННОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU815002A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления огнеупорных теплоизоляционных изделий | 1987 |

|

SU1477565A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-03—Подача