(5) ШИХТА ДЛЯ ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| Композиция для изготовления теплоизоляционного огнеупорного материала | 1981 |

|

SU998438A1 |

| Способ изготовления теплоизоляционных огнеупорных изделий | 1980 |

|

SU958401A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Способ изготовления форм для индукционного нагрева заготовок и тиглей | 1990 |

|

SU1756152A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

| Способ изготовления огнеупорных теплоизоляционных изделий | 1983 |

|

SU1188116A1 |

| Смесь для изготовления теплоизоляционных изделий | 1984 |

|

SU1219574A1 |

| Масса для изготовления огнеупорных теплоизоляционных изделий | 1985 |

|

SU1337370A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

Изобретение относится к теплоизоляционным огнеупорным материалам и может быть использовано для высокотемпературной теплоизоляции различных агрегатов: термических и нагревательных печей, высокотемпературных воздухонагревателей доменных печей.

Известна шихта для изготовления огнеупорного теплоизоляционного материала на основе алюмосиликатного волокна, связущего и наполнителя 1.

Недостатком ее является низкая механическая прочность.

Наиболее близкой по техническому решенк1Ю к предлагаемой является шихта для огнеупорного теплоизоляционного материала, которая состоит из неорганического волокна и водорастворимого неорганического связующего, кремнезоля, причем содержание SiOft, в сухой смеси 55-90%. Шихта также содержит до Q% тонкоизмельченного огнеупорного материала, например глинозема, кремнезема, окиси магния. Способ изготовления включает приготовление гидромассы указанных компонентов, формование сырца и его сушку в высокочастотной сушилке до влажности 1 C2J.

Недостатком известной шихты и способа ее изготовления является то, что материал имеет высокую усадку и сравнительно низкую прочность.

Целью изобретения является снижение усадки при одновременном повышении предела прочности при изгибе.

Поставленная цель достигается тем , что шихта для огнеупорного теплоизоляционного материала, включающая огнеупорное стекловолокно, кремнезоль, глинозем и окись магния, дополнительно содержит полиакриламид при следукхцем cooтнo(JJeнии компонентов, мас.:

Кремнезоль 20-50

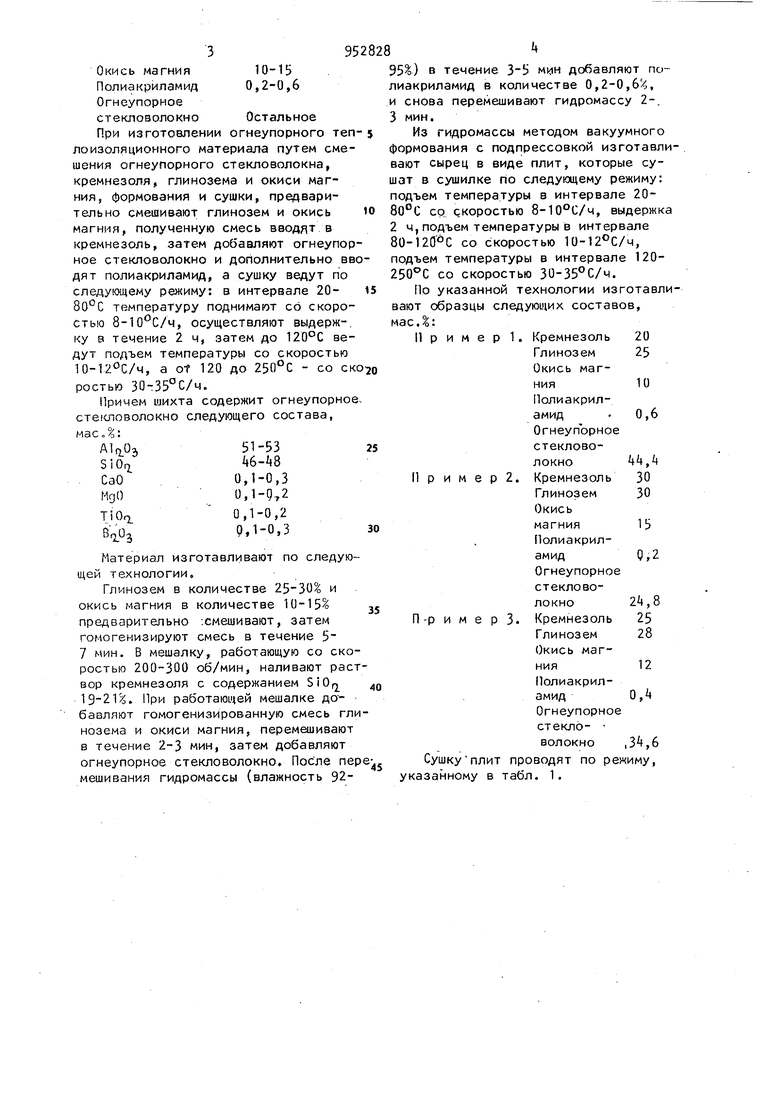

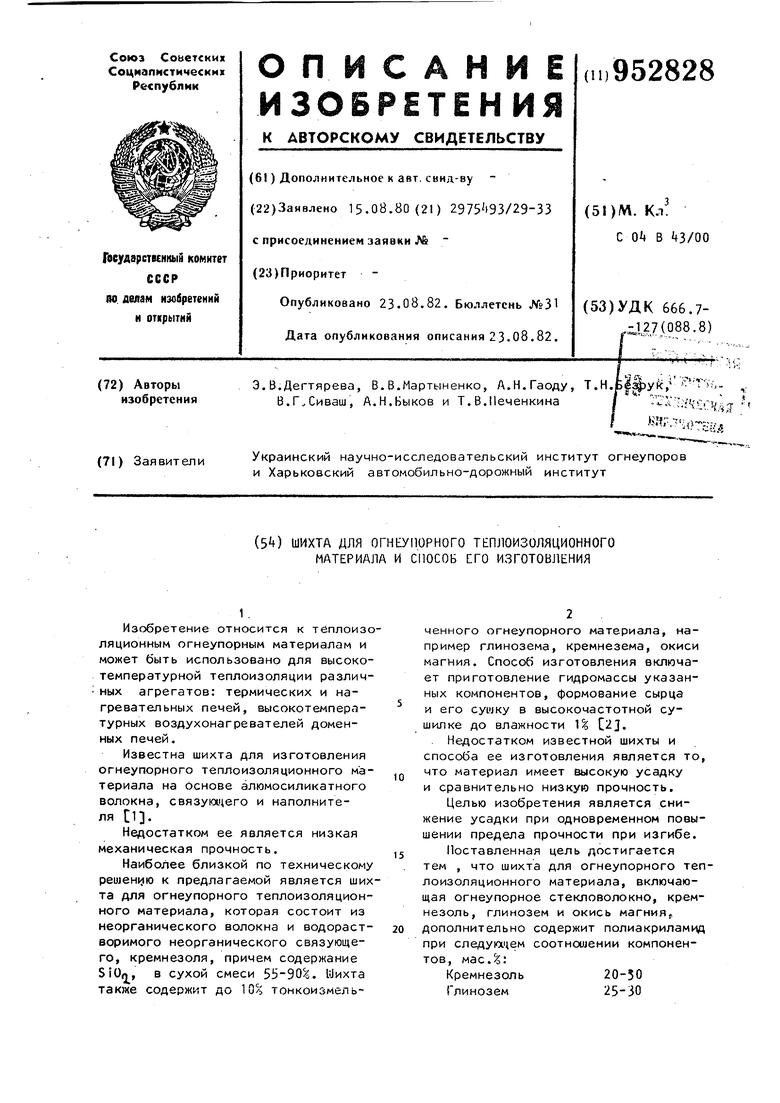

Глинозем25-30 Окись магния10-15 Полиакриламид 0,2-0,6 Огнеупорное стекловолокно Остальное При изготовлении огнеупорного теп лоизоляционного материала путем сме шения огнеупорного стекловолокна, кремнезоля, глинозема и окиси магния, формования и сушки, предварительно смешивают глинозем и окись магния, полученную смесь вводят в кремнезоль, затем добавляют огнеупор ное стекловолокно и дополнительно вв дят Полиакриламид, а сушку ведут по следующему режиму: в интервале 2080 0 температуру поднимают со скоростью 8-10 С/ч, осуществляют выдерж-. ку 9 течение 2 ч, затем до 120°С ведут подъем температуры со скоростью 10-12«С/ч, а ot 120 до 250°С - со ск ростью 30-35°С/ч. Причем шихта содержит огнеупорно стекловолокно следующего состава, АЬОЗ551-53 SiOri 6- 8 СаО0,1-0,3 0,1-9,2 0,1-0,2 9,1-0,3 Материал изготавливают по следую щей технологии. Глинозем в количестве 25-30% и окись магния в количестве 10-15% предварительно -.смешивают, затем гомогенизируют смесь в течение 57 мин. В мешалку, работающую со ско ростью 200-300 об/мин, наливают рас вор кремнезоля с содержанием SiOfj 19-21%. При работающей мешалке дабавляют гомогенизированную смесь гл нозема и окиси магния, перемешивают в течение 2-3 мин, затем добавляют огнеупорное стекловолокно. Пос:ле пе мешивания гидромассы (влажность 9295%) в течение 3-5 мин добавляют поиакриламид в количестве 0,2-0,6, снова перемешивают гидромассу 2-. мин. Из гидромассы методом вакуумного ормования с подпрессовкой изготавлиают сырец в виде плит, которые суат в сушилке по следующему режиму: одъем температуры в интервале 200°С со скоростью 8-10°С/ч, выдержка ч, подъем температуры в интервале 0-120°С со скоростью 10-12°С/ч, одъем температуры в интервале 12050 0 со скоростью 30-35°С/ч. По указанной технологии изготавлиают образцы следующих составов, ас.%: II р и м е р 1 Кремнезоль 20 Глинозем 25 Окись магния 10 Полиакриламид . 0,6 Огнеупорное стекловолокно kk, II р и м е р 2, Кремнезоль 30 Глинозем 30 Окись магния 15 Полиакриламид Q ,2 Огнеупорное стекловолокно 2,8 Кремнезоль 25 П -р и м е р 3. Глинозем 28 Окись магния 12 Полиакриламид 0, Огнеупорное стекло- волокно ,3,6 Сушкуплит проводят по режиму, указанному в табл. 1.

Скорость подъема температуры в интервале 20-80°С, С/ч, выдержка 2 ч

Скорость подъема температуры в интервале 80-120°С, Ос/ч

Скорость подъема температуры в интервале 120-2500С, Ос/ч

П р и м е р 4. Поизвестному собу готовят образецследуюи;его тава, масД:

Кремнезоль70

Глинозем6

Окись магнияk

Огнеупорное

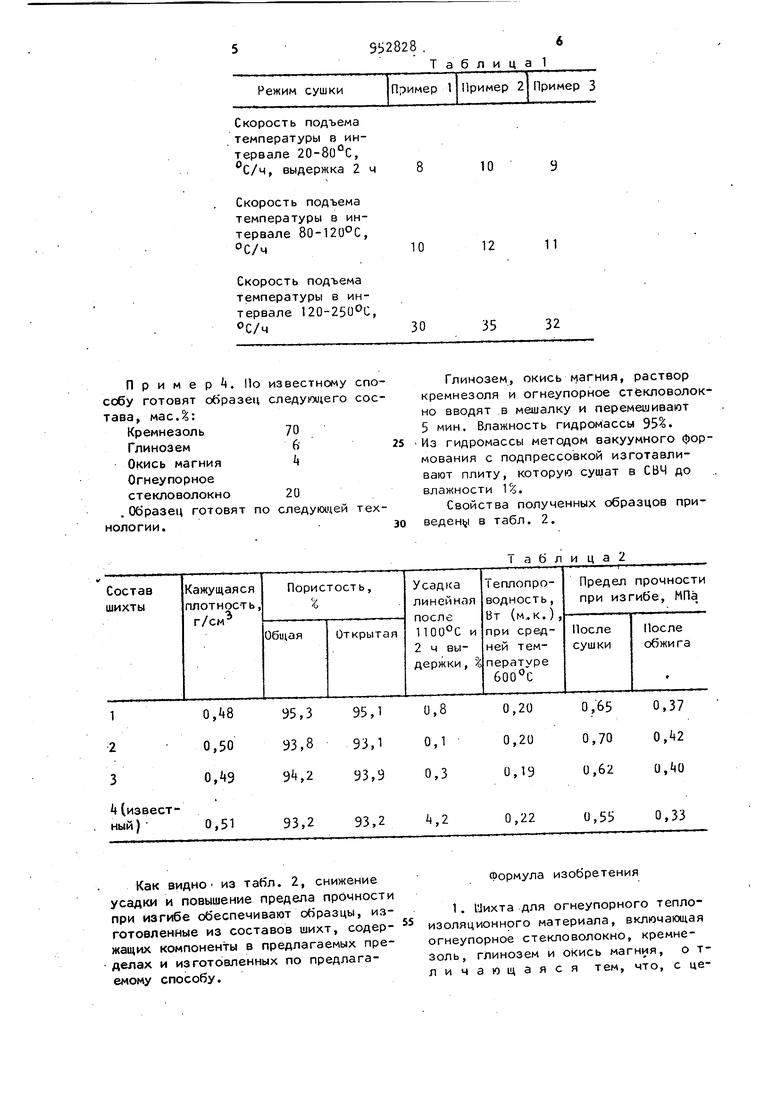

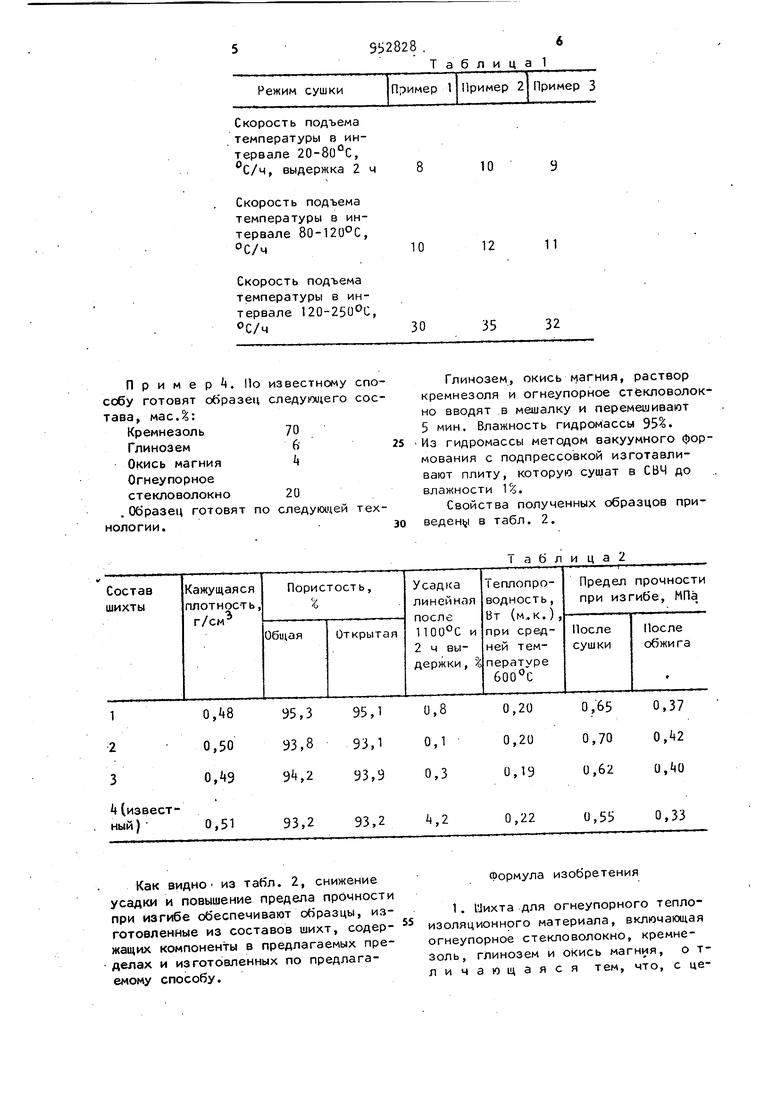

стекловолокно20 , Образец готовят по следукхцей нологии. Как ВИДНО из табл. 2, снижение усадки и повышение предела прочности при изгибе обеспечивают образцы, изготовленные из составов шихт, содер жащих компоненты в предлагаемых пределах и изготовленных по предлагаемому способу.

Таблица 1

10

11

12

10

32

35

30

Глинозем, окись магния, раствор кремнезоля и огнеупорное стекловолокно вводят в мешалку и переме1иивают 5 мин. Влажность гидромассы 95%.

Из гидромассы методом вакуумного формования с подпрессовкой изготавливают плиту, которую сушат в СВЧ до влажности 1%,

Свойства полученных образцов приведену в табл. 2.

I а б л и ц а 2 Формула изобретения 1. Шихта для огнеупорного теплоизоляционного материала, включающая огнеупорное стекловолокно, кремнезоль, глинозем и окись магния, о тличающаяся тем, что, с целью снижения усадок при одновременном повышении предела прочности при изгибе, она дополнительно содержит полиакриламид при следукяпем соотношении компонентов, мас.%: Кремнезоль 20-30 Глинозем 2.1-30 Окись магния 10-15 Полиакриламид 0,2-0,6 Огнеупорное стекловолокно Остальное 2, Способ изготовления огнеупорного теплоизоляционного материала п тем смешения огнеупорного- стекловолокна, кремнезоля, глинозема и окиси магния, формования и сушкй, о т личающийся тем, что, с целью снижения усадки при одновреме ном повышении предела прочности при изгибе, предварительно смешивают глинозем и окись магния, полученную смел вводят в Кремнезоль, затем добавляют огнеупорное стекловолокно и дополнительно вводят полиакриламид, а сушку ведут по следующему режиму: в интервале 20-80 С температуру поднииают cqскоростью , выдерживают в течение двух часов, затем до ведут подъем температуры со скоростью 10-12°С/ч, а от 120 до 250°С со скоростью ЗО-ЗБ С/Ч. Источники информации, принятые во внимание при экспертизе 1.Патент Японии К 53-5Б31ё, кл. С 0 В 35/66, . 2.Патент CWA ff 390(427, кл. 106-55, 1975 (прототип).

Авторы

Даты

1982-08-23—Публикация

1980-08-15—Подача