Изобретение относится к термической переработке твердых топлив, точнее к способам полукоксования и газификации горючих сланцев и других твердых топлив.

Целью изобретения является повышение выхода легкой смолы и газового бензина, а также снижение удельного расхода энергосредств и увеличение производительности газогенератора.

Указанная цель достигается согласно способу непрерывной термической переработки твердых топлив и смоляных отходов путем сушки топлива. Полукоксования топлива в присутствии продуктов термической обработки смоляных отходов и газификации твердого остатка - полукокса, причем смоляные отходы предварительно подвергают терми- , ческой обработке при 500-650 С в по-1 токе теплоносителя и окислителя, подаваемых тангенциально, и полученные продукты обработки подают в зону полукоксования на полукокс с температурой 500-650°С.

Способ реализуется в газогенераторе, содержащем корпус, узлы загрузки твердого топлива и выгрузки остатка расположенные в средней части корпуса средства для подачи жидких углеводородов, имеющие цилиндрическую камеру и снабженные патрубком для подачи окислителя я размещенным по оси патрубком для подачи жидких углеводородов, средства для подачи газифицирующего агента, расположенные в нижней части корпуса, средства для отвода получаемых газообразных продуктов, расположенные в верхней части, при этом цилиндрическая камера расположена под острым углом к оси корпуса и снабжена реакционной камерой, подсоединенной соосно к ней, и патрубком для подачи теплоносителя и окислителя, причем патрубки для ввода тепло-ч

S

0

5

0

5

0

5

носителя и окислителя расположены тангенциально к цилиндрической камере.

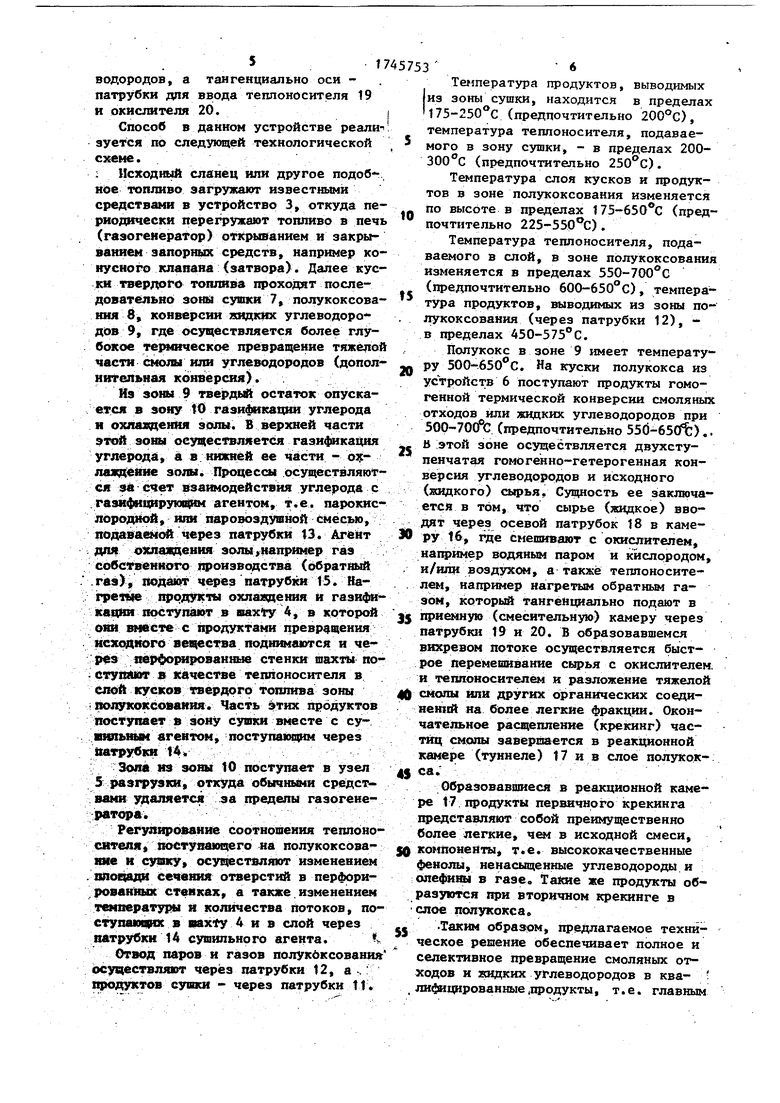

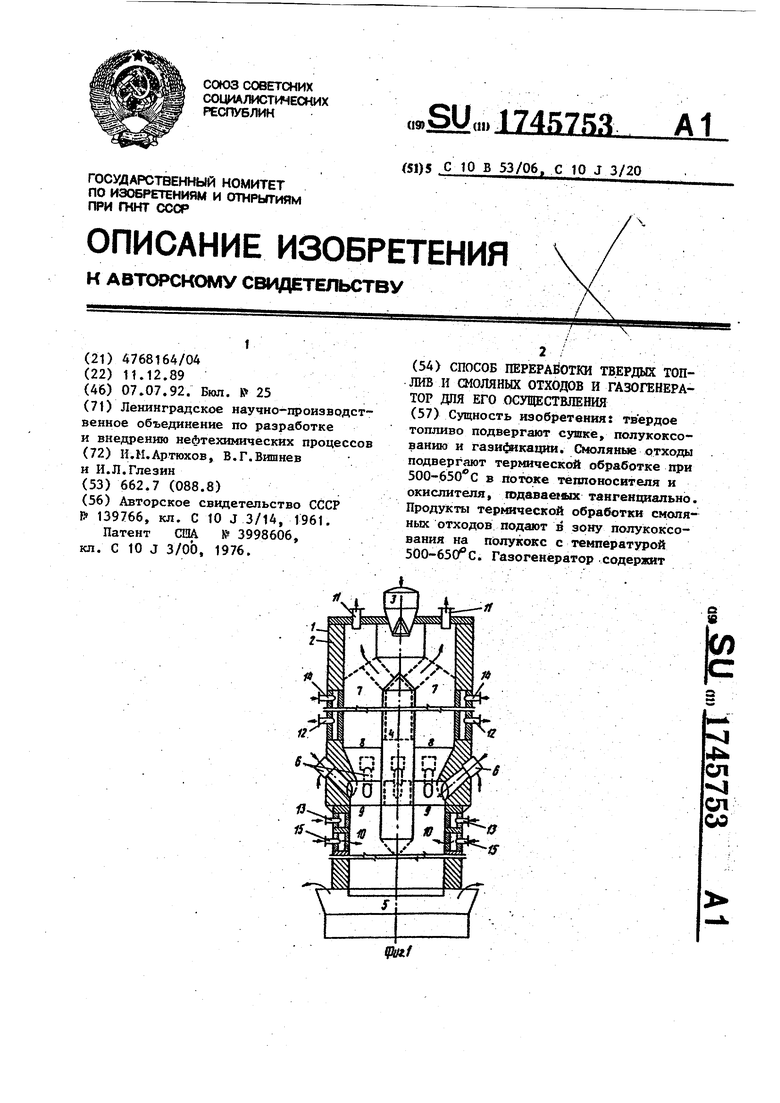

На фиг.1 приведен газогенератор ,, на фиг.2 - цилиндрическая камера; на фиг.З - разрез А-А на фиг.2.

Газогенератор (см. Аиг.1) состоит из корпуса t, футерованного огнеупорным материалом 2, загрузочного устройства 3, внутренней шахты 4 для сбора и распределения теплоносителя, узла 5 выгрузки коксозольного остатка, по крайней мере двух и более устройств 6 для конверсии смоляных отходов, зон сушки исходного топлива 7, его термической переработки, а именно полукоксования 8, дополнительной (окончательной) конверсии 9, зоны 10 газификации органического вещества твердого остатка и охлаждения золы.

Газогенератор снабжен патрубками для удаления паро- и газообразных продуктов: сушки 11, полукоксования 12, а также для подачи газифицирующего агента 13, сушильного агента 14, охлаждающего агента (обратного газа) 15.

Устройство 6 предназначено для термической гомогенной конверсии фу- сов смоляных отходов или жидких углеводородов перед их крекингом на разогретых кусках полукокса. Количество таких устройств различно, в зависимости от размеров газогенератора для переработки кускового топлива и количества смоляных отходов (жидких углеводородов), подаваемых в каждый из Генераторов, однако не менее двух.

Устройство имеет цилиндрическую камеру 16 (фиг.2 и 3), установленную под острым углом к оси газогенератора, которая снабжена размещенной соосно с ней реакционной камерой 17. Вдоль цилиндрической камеры размещены патрубки 18 для ввода жидких углеводородов, а тангенциально оси - патрубки для ввода теплоносителя 19 и окислителя 20.

Способ в данном устройстве реализуется по следующей технологической схеме.

Исходный сланец или другое подобное топливо загружают известными средствами в устройство 3, откуда периодически перегружают топливо в печь (газогенератор) открыванием и закрыванием запорных средств, например конусного клапана (затвора). Далее куски твердого топлива проходят последовательно зоны сушки 7, полукоксования 8, конверсии жидких углеводородов 9, где осуществляется более глубокое термическое превращение тяжелой части смолы или углеводородов (дополнительная конверсия).

Из зоны 9 твердый остаток опускается в зону tO газификации углерода и охлаждения золы. В верхней части этой зоны осуществляется газификация углерода, а в нижней ее части - охлаждение золы. Процессы осуществляются за счет взаимодействия углерода с газифицирующим агентом, т.е. парокис- лородной, или паровоздушной смесью, подаваемой через патрубки 13. Агент для охлаждения золы«например газ собственного производства (обратный газ), подают через патрубки 15. Нагретые продукты охлаждения и газификации поступают в шахту 4, в которой они вместе с продуктами превращения исходного вещества поднимаются и через перфорированные стенки шахты по- . ступают в качестве теплоносителя в слой кусков твердого топлива зоны полукоксования. Часть этих продуктов поступает в зону сушки вместе с сушильным агентом, поступающим через патрубки 14.

Зола из зоны 10 поступает в узел 5 разгрузки, откуда обычными средствами удаляется за пределы газогенератора.

Регулирование соотношения теплоносителя, поступающего на полукоксование и сушку, осуществляют изменением . площади сечения отверстий в перфорированных стенках, а также изменением температуры и количества потоков, поступающих в шахту Див слой через патрубки 14 сушильного агента. v

Отвод паров и газов полукоксования осуществляют через патрубки 12, а . продуктов сушки - через патрубки 11.

45753

Температура продуктов, выводимых 1из зоны сушки, находится в пределах Ч75-250°С (предпочтительно 200°С), температура теплоносителя, подаваемого в зону сушки, - в пределах 20010

t$

20

25

300 С (предпочтительно 250°С).

Температура слоя кусков и продуктов в зоне полукоксования изменяется по высоте в пределах 175-650°С (предпочтительно 225-550°С).

Температура теплоносителя, подаваемого в слой, в зоне полукоксования изменяется в пределах 550-700°С (предпочтительно 600-650°С), температура продуктов, выводимых из зоны полукоксования (через патрубки 12), - в пределах 450-575°С.

Полукокс в зоне 9 имеет температуру 500-650°С. На куски полукокса из устройств 6 поступают продукты гомогенной термической конверсии смоляных отходов или жидких углеводородов при 500-700°С (предпочтительно 550-650 %).. В этой зоне осуществляется двухступенчатая гомогенно-гетерогенная конверсия углеводородов и исходного (жидкого) сырья. Сущность ее заключается в том, что сырье (жидкое) вводят через осевой патрубок 18 в каме30 РУ 16, где смешивают с окислителем, например водяным паром и кислородом, и/или воздухом, а также теплоносителем, например нагретым обратным газом, который тангенциально подают в

35 приемную (смесительную) камеру через патрубки 19 и 20. В образовавшемся вихревом потоке осуществляется быстрое перемешивание сырья с окислителем. и теплоносителем и разложение тяжелой

40 смолы или других органических соединений на более легкие фракции. Окончательное расщепление (крекинг) частиц смолы завершается в реакционной камере (туннеле) 17 и в слое полукок49са

Образовавшиеся в реакционной камере 17 продукты первичного крекинга представляют собой преимущественно более легкие, чем в исходной смеси,

50компоненты, т.е. высококачественные фенолы, ненасыщенные углеводороды и олефины в газе. Такие же продукты образуются при вторичном крекинге в

слое полукокса.

Таким образом, предлагаемое техническое решение обеспечивает полное и селективное превращение смоляных отходов и жидких углеводородов в ква-

, инфицированные .продукты, т.е. главным

SS

образом компоненты легкой смолы, на- .пример, весьма дефицитные: фенолы и М-олефины, имеющие широкое применение в производстве высокополимерных продуктов и моющих средств.

При изменении режима в устройстве 6, т.е. регулированием температуры я времени пребывания смеси в камерах 16 и 17, можно регулировать глубину расщепления органической части исходного сырья, а следовательно, и соотношение между легкими н тяжелыми фракциями смеси, вводимой из генератора, поскольку тяжелая ее часть является ценнейшим полупродуктом в производстве электродного кокса, углеродного во- локна и других продуктов.

В известном способе при переработке смоляных отходов Полезным продук - том является только газ,теплота сгорания которого не превышает 1600 ккал/ям3 . Предлагаемым способом обеспечива- ется получение смолы и газа в количестве 2,8-3,41 кг на 10,0 кг исходных сланца и смоляных отходов или 25,5- 28,5% на их общую массу и 80,0-89,0% на органическое вещество, содержащееся в них.

В пересчете на теплоту сгорания исходной массы сланца rf смоляных отходов выход в смоле и гаэе (с учетом расхода на собственные нужды) составит 78,0-85,02, тогда как в прототипе в газ переходит 55,0% теплоты сгорания сланца и смоляных отходов. При этом существенно сократится время пребывания сланца и коксоэольного остатка в газогенераторе вследствие более эффективного контактирования теп10

15

20

венно расходы и энергосредств,и капвложения.

Формула изобретения

1.Способ переработки твердых топ- лив и смоляных отходов, включающий сушку топлива, полукоксование топлива в присутствии продуктов термической обработки смоляных отходов, газификацию полукокса, отличающийся тем, что, с целью повышения выхода легкой смолы и газового бензина, смоляные отходы предварительно подвергают термической обработке при 500-650 С в потоке теплоносителя и окислителя, подаваемых тангенциально, и полученные продукты обработки подают в зону полукоксования на полукокс с температурой 500-650 С.

2.Газогенератор для переработки твердых топлив и жидких углеводородов, содержащий корпус, узлы загрузки твердого топлива и выгрузки остатка, расположенные в средней части корпуса средства для подачи жидких углеводородов, имеющие цилиндрическую камеру и снабженные патрубком для подачи окислителя, и размещенным

30 по оси патрубком для подачи жидких углеводородов, средства для подачи газифицирующего агента, расположенные в нижней части корпуса, средства для отвода получаемых газообразных про15 дуктов, расположенные в верхней части, отличающийся тем, что, с целью повышения выхода легкой смолы и газового бензина, цилиндрическая камера расположена под острым

2S

лоносителя с поверхностью нагреваемых 40 углом к оси корпуса и снабжена реак

5

0

венно расходы и энергосредств,и капвложения.

Формула изобретения

1.Способ переработки твердых топ- лив и смоляных отходов, включающий сушку топлива, полукоксование топлива в присутствии продуктов термической обработки смоляных отходов, газификацию полукокса, отличающийся тем, что, с целью повышения выхода легкой смолы и газового бензина, смоляные отходы предварительно подвергают термической обработке при 500-650 С в потоке теплоносителя и окислителя, подаваемых тангенциально, и полученные продукты обработки подают в зону полукоксования на полукокс с температурой 500-650 С.

2.Газогенератор для переработки твердых топлив и жидких углеводородов, содержащий корпус, узлы загрузки твердого топлива и выгрузки остатка, расположенные в средней части корпуса средства для подачи жидких углеводородов, имеющие цилиндрическую камеру и снабженные патрубком для подачи окислителя, и размещенным

0 по оси патрубком для подачи жидких углеводородов, средства для подачи газифицирующего агента, расположенные в нижней части корпуса, средства для отвода получаемых газообразных про5 дуктов, расположенные в верхней части, отличающийся тем, что, с целью повышения выхода легкой смолы и газового бензина, цилиндрическая камера расположена под острым

S

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО ТВЕРДОГО ТОПЛИВА | 2024 |

|

RU2821504C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ | 2008 |

|

RU2373259C1 |

| Газогенератор для термической переработки кускового топлива | 1988 |

|

SU1567593A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Применение двухзонного противоточно действующего пиролизера-конвертора | 1958 |

|

SU116639A1 |

Сущность изобретения: твердое топливо подвергают сушке, полукоксованию и газификации. Смоляные отходы подвергают термической обработке при 500-650°С в потоке теплоносителя и окислителя, издаваемых тангенциально. Продукты термической обработки смоляных отходов подают в зону полукоксования на полукокс с температурой 500-650°С. Газогенератор содержит

кусков в зоне термического расщепления органического вещества отходов и устранения зависания твердых масс в виде конгломератов. Этим существенно, повышается производительность газо- генератора, определенная по рабочему| пространству. Сокращаются соответстционной камерой, подсоединенной соос но к ней, и патрубком для подачи теплоносителя, причем патрубки для подачи теплоносителя и окислителя распо- 4S ложены тангенциально к цилиндрической камере.

6

/. 3

47

Фиг.2

| Непрерывный способ газификации сланцев | 1960 |

|

SU139766A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США № 3998606, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-07-07—Публикация

1989-12-11—Подача