(54) РАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ С НАТЯГОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления детали голова моторная и деталь, изготовленная данным способом | 2018 |

|

RU2678201C1 |

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

| Зубок бурового долота | 2016 |

|

RU2631738C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ РАСПРЕССОВКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1992 |

|

RU2077045C1 |

| Бесшпоночное соединение деталей | 1985 |

|

SU1362869A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 1999 |

|

RU2154564C1 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1989 |

|

SU1676787A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| СОЕДИНЕНИЕ С НАТЯГОМ | 1995 |

|

RU2106544C1 |

1

Изобретение относится к механо- ;борочным работам, в частности к разъемным соединениям деталей типа вап-втупка с натягом.

Известно неподвижное продольно-преосовое цилиндрическое соединение деталей машин, содержащее охватываемую и охватывающую детали, сопряженные посадкой с натягом. Натяг выполнен равномерной величины вдоль всей соединяемой .„

Г-. тIU

ности 1 J.

Недостатком известного соединения является то, что при запрессовке деталей перед торцом охватываемой детали создается резкая концентрация напряжений, в ,5 реву71ьтате которой иарущается прочность сопрвгае|«а 1х поверхностей и затрудняется сколыкение поверхностей соединяемых деталей, испытывающих трение с большим контактным давлени0у1 В результате при 20 запрессовке и распрессовке деталей такого соединения возникает значитея1 ный иэнос контактных псаверхностей вследствие чего детали соединения оказываются н&лригодными к повторной сборке. Практи- чески такие соединения являются неразъемными.

Цель изобретения - повышение надежности соединения деталей и неоднократное их использование.

Поставленная цель достигается т&л, что в разъемном соединении деталей с натягом, содержащем установленные одна в другой охватываемую деталь и охватывающую деталь с сопрягаемой цилиндрической поверхностью, сопрягаемая с цилиндрической поверхностью охватывающей детали посадочная поверхность охватываемой детали выполнена в виде конуса, при этом величина натяга распределена равномерно по всей длине сопрягаемых поверхностей деталей от йуля до максимума.

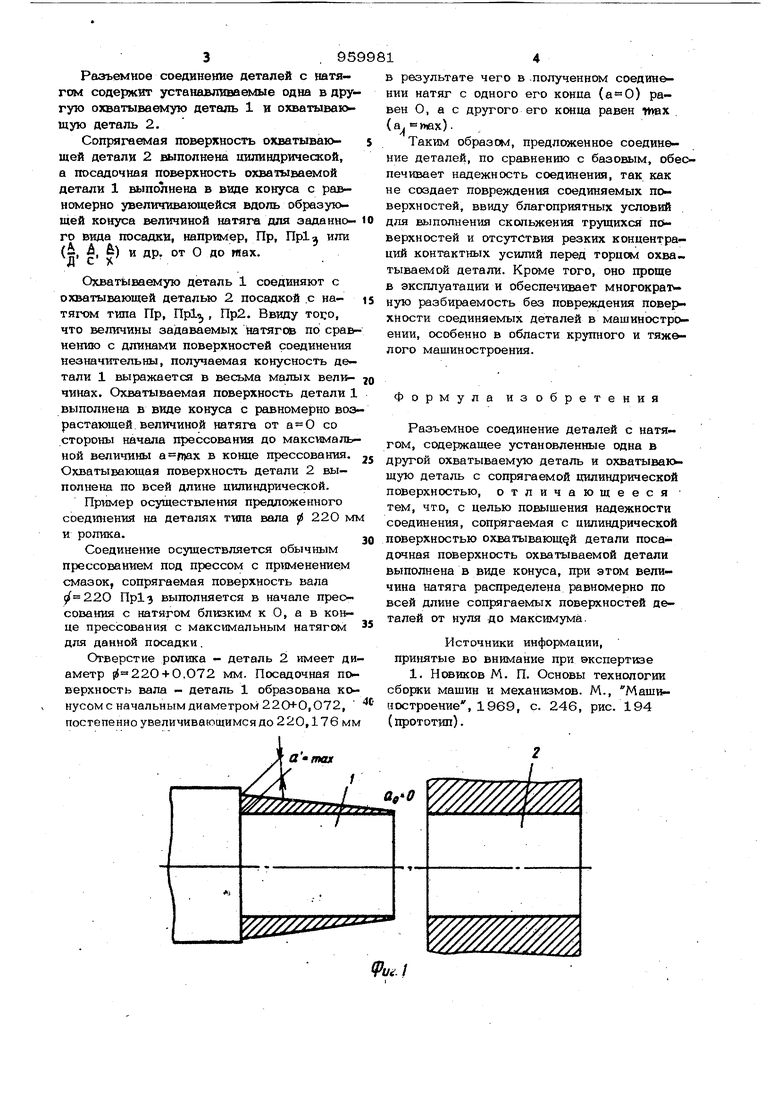

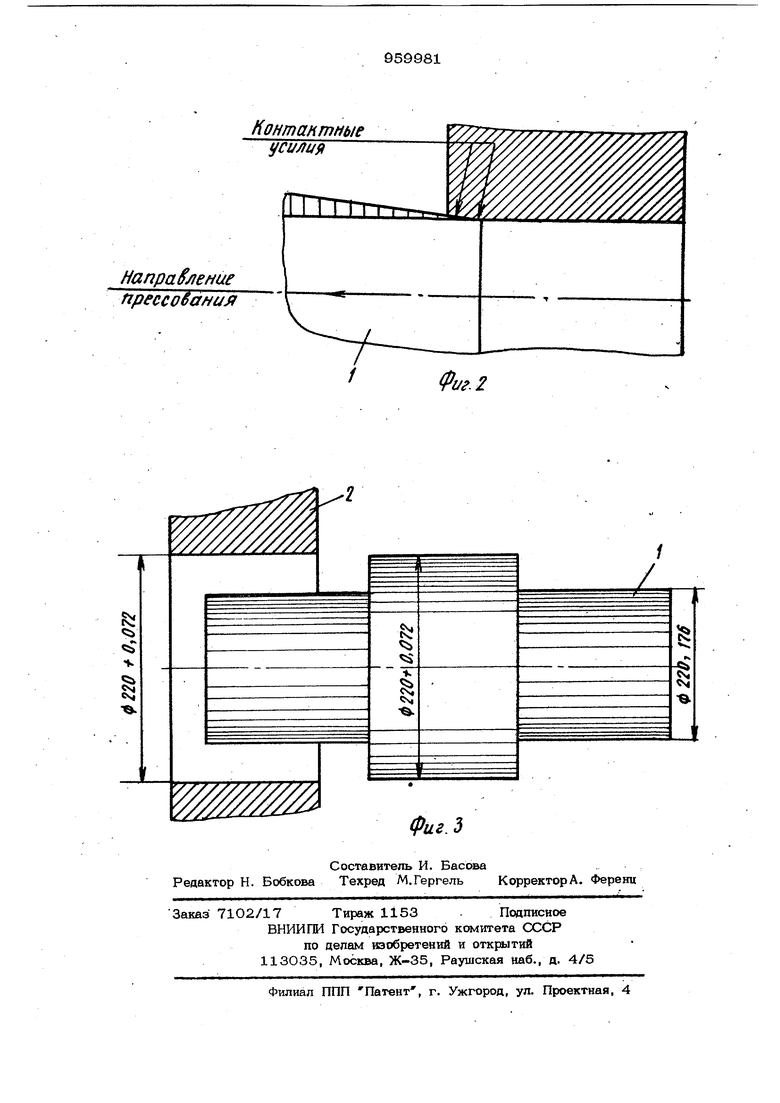

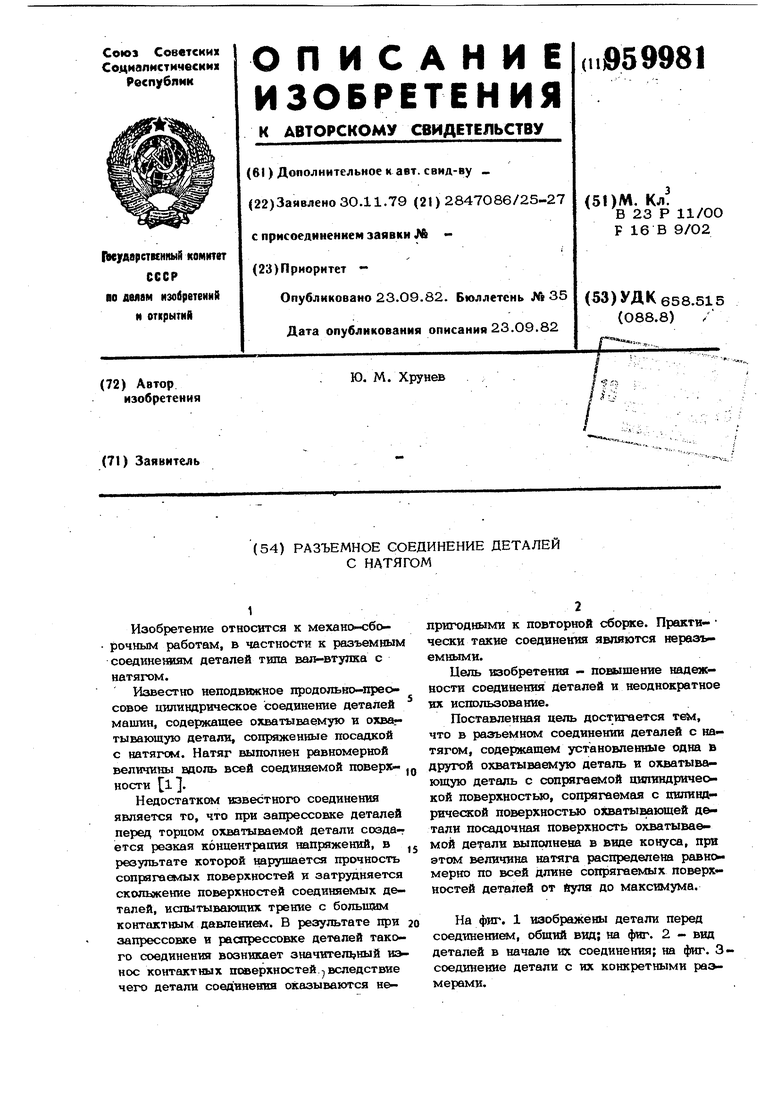

На фиг. 1 изображены детали перед соединением, общий вид; на фиг. 2 - вид деталей в начале их соединения; на фиг. 3соединение детали с их конкретными раэмерами. Разъемное соединение деталей с натягом содержит устанавливаемые одна в другую охватываемую деталь 1 и охватывакущую деталь 2. Сопрягаемая поверхность охватывающей детали 2 выполнена цилиндрической, а посадочная поверхность охватываемой детали 1 выполнена в виде конуса с равномерно увеличивающейся вдоль образующей конуса величиной натяга для заданного вида посадки, например, Пр, Пр1 или п г v ° ° ° - л Охватываемую деталь 1 соединяют с охватывающей деталью 2 посадкой с натя1ч м типа Пр, ПрЦ , Пр2. Ввиду тосо, что величины задаваемых натягов по срав нению с длинами поверхностей соединения незначительны, получаемая конусность детали 1 выражается в весьма малых вел чинах. Охватываемая поверхность детали 1 выполнена в виде конуса с равномерно воз растающей величиной натяга от а О со стороны начала прессования до максималь ной величины в конце прессования, Охватывающая поверхность детали 2 выполнена по всей длине цилиндрической. Пример осуществления предложенного соединения на деталях типа вала 220 м И ролика. Соединение осуществляется обычным прессованием под прессом с прУ1менением смазок, сопрягаемая поверхность вала 220 Пр1з выполняется в начале прессовашю с натягом близким к О, а в конце прессования с максимальным нагягс д для данной посадки. Отверстие ролика - деталь 2 имеет ди аметр +0,072 мм. Посадочная поверхность вала - деталь 1 образована Kt нусомс начальным диаметром 220+0,072, постепенно увеличивающимся до 220,176 мм в результате чего в -полученном соединении натяг с одного его конца () равен О, а с другого его конца равен nvax ( а « )вх). Таким образом, предложенное соединение деталей, по сравнению с базовым, обеспечивает надежность соединения, так как не создает повреждения соединяемых поверхностей, ввиду благоприятных условий для выполнения скольжения трущихся пс верхностей и отсутствия резких концентраций контактных усилий перед торцом охватываемой детали. Кроме того, оно проще в эксплуатации и обеспечивает многократ ную разбираемость без повреждения пове{ хНости соединяемых деталей в машиностроении, особенно в области крупного и тяжелого машиностроения. Формула изобретения Разъемное соединение деталей с натягом, содержащее установленные одна в другой охватываемую деталь и охватыва1Ощую деталь с сопрягаемой цилиндрической поверхностью, отличающееся тем, что, с целью повышения надежности соединения, сопрягаемая с цилиндрической поверхностью охватывающей детали посадочная поверхность охватываемой детали выполнена в виде конуса, при этом величина натяга распределена равномерно по всей длине сопрягаемых поверхностей деталей от нуля до максимума. Источники информации, принятые во внимание при экспертизе 1. Новиков М. П. Основы технологии сборки машин и механизмов. М., Машиностроение, 1969, с. 246, рис. 194 (прототип).

а тая

алО

2ZZZZ23a

1Рш. /

Контантные

Напра /гение прессобания

Авторы

Даты

1982-09-23—Публикация

1979-11-30—Подача