Изобретение относится к области горячей деформации металлов и, в частности, к стеклосмазкам, и может быть использовано для обкатки наруж ной поверхности заготовок при проши ке и прессовании полых изделий, нап ример, труб из различных сталей и сп ВОВ, в температурном интервале 1120 1250°С. Применение эффективных технологи ческих смазок при производстве горя чепрессованных изделий является одн из необходимых.условий достижения удовлетворительных результатов прес сования , При неудовлетворительной смазке процесс прессования либо вообще невозможно осуществить, либо прессованные изделия бракуются из-з наличия дефектов. В процессе прессования смазка до на располагаться между заготовкой и инструментом, а именно, между внутренней поверхностью контейнера и наружной поверхностью гильзы; между иглой и внутренней поверхностью гиль зы; между матрицей и передним торцом гильзы. Как правило, все эти смазки отличаются по физическим свойствам. Известно, что при прессовании со - смазкой в зависимости от ее качества на преодоление трения только между заготовкой и контейнером может затрачиваться от 10 до 30% требуемого суммарного усилия прессования. Последнее необходимо учитывать при выборе смазок, особенно при прессовании труднодеформируемых металлов и сплавов. Известно применение графитовых смазок для различных процессов горячей деформации металлов и сплавов. В частности, в практике горячего . прессования малолегированных сталей для обкатки наружной поверхности заготовок используют графит с поваренной солью. Недостатком данной смазки является высокая науглероживающая способность, невозможность равномерного нанесения ее на поверхность заготовок и невозможность создания непрерывной смазочной пленки в процессе прессования. Указанных недостатков лишены стек лосмазки при правильном их подборе в соответствии с температурными условиями прессования и свойствами деформируемого -металла. Технологические стеклосмазки для горячего прессования должны иметь различную вязкость в зависимости от назначения. Так, вязкость стеклосмазки для обкатки наружной поверхности заготовок при температуре прошивки прессования должна находиться в пределах 5-25 --, При уменьшении нижнего предела слой оплавленного стекла не обеспечивает сплошного ровного покрытия и характеризуется слабой экранирующей способностью. В результате из-за имеющего место налипания деформируемого металла на втулку контейнера ухудшается качество прессованных изделий и повьшгается износ инструмента. Превьшхение верхнего предела вязкости смазки вызывает появление допол нительных сдвиговых деформаций в поверхностных слоях прессуемого металла Идополнительных затрат усилий на преодоление вязкостного сопротивления смазки, что в конечном счете приводит также к ухудшению качества прессованных изделий и стойкости инструмента. Экранирующая способность смазки зависит также и от смачивающей способности смазки. Поэтому число обязательных требований к стеклосмазке для обкатки относится также хорошая смачивающая способность обрабатываемого металла смазкой и отсутствие в составе дефицитных и токсичных компонентов. Известны- стеклосмазки для обкатки заготовок, содержащие окислы кремния, бора, натрия, кальция, титана, кобальта, никеля, кремне-фтористого натрия. Однако известные стеклосмазки В интервале температур 1120-1250 С имеют низкую вязкость (1-2 н-с/м) и в результате неудовлетворительную экранирующую способность. Наиболее .близкой по составу компонентов к предлагаемой является стеклосмазка, содержащая окиси кремния, .алюминия, кальция, натрия, калия и фтор. В этой смазке допускается полная -или частичная замена окиси кальция- окисью магния. Недостатком указанной смазки явяется высокая вязкость при температуре 1120-1250 0, вследствие чего наблюдаются высокие усилия деформации и ухудшение качества поверхности прошитых гильз и отпрессованных изделий. Кроме того, наличие фтора в составе смазки ухудшает санитарногигиенические условия работы обслуживающего персонала.

Целью изобретения является разработка стеклосмазки, обеспечивающей повьшение качества наружной поверхности деформируемых изделий и оптимальную вязкость смазки в интервале температур-1120-1250°С.

Поставленная цель достигается тем, что известная смазка, содержащая окиси кремния, алюминия, кальция магния, натрия и калия дополнительно содержит окись железа и триполифосфат натрия при следующем соотношении компонентов, мас.%:

Окись алюминия (Al-Oj) 5,0-7,0 Окись кальция (СаО) 5,0-8,0 Окись магния (MgO) 3,0-4,0 Окись натрия () 21,0-24,0 Окись калия (KjO) 2,0-5,0 Окись железа (,) 3,0-5,0 Триполифосфат натрия (, )3,0-5,0

Окись кремния (SiOj) До 100 Для синтеза стеклосмазки применяют следующие недефицитные материалы. Двуокись кремния вводят кварцевы песком, окись алюминия - глиноземом или каолином, окись кальция и окись магния - доломитом и мелом, окись натрия - кальцинированной содой, окись калия - поташом. Окись железа можно вводить в виде чистой окиси () или в виде колошниковой пыли (отходы доменного производства). Сырьевые материалы предварительно высушивают до влажности не более 2%, измельчают до фракции О , 5 мм и тщательно смешивают.

Стеклосмазку варят в ванных печах

периодического действия при температуре 1200-1400°С, расплав дегазируют, гранулируют в воду, высушивают и измельчают до крупности частиц 0,10,4 мм.

Предлагаемую стеклосмазку непосредственно перед прошивкой или прессованием наносят на наружную поверхность нагретых заготовок на наклонком столе по слою порошка стеклосмазки или напылением стеклосмазки на вращаюшуюся вокруг продольной оси заготовку.

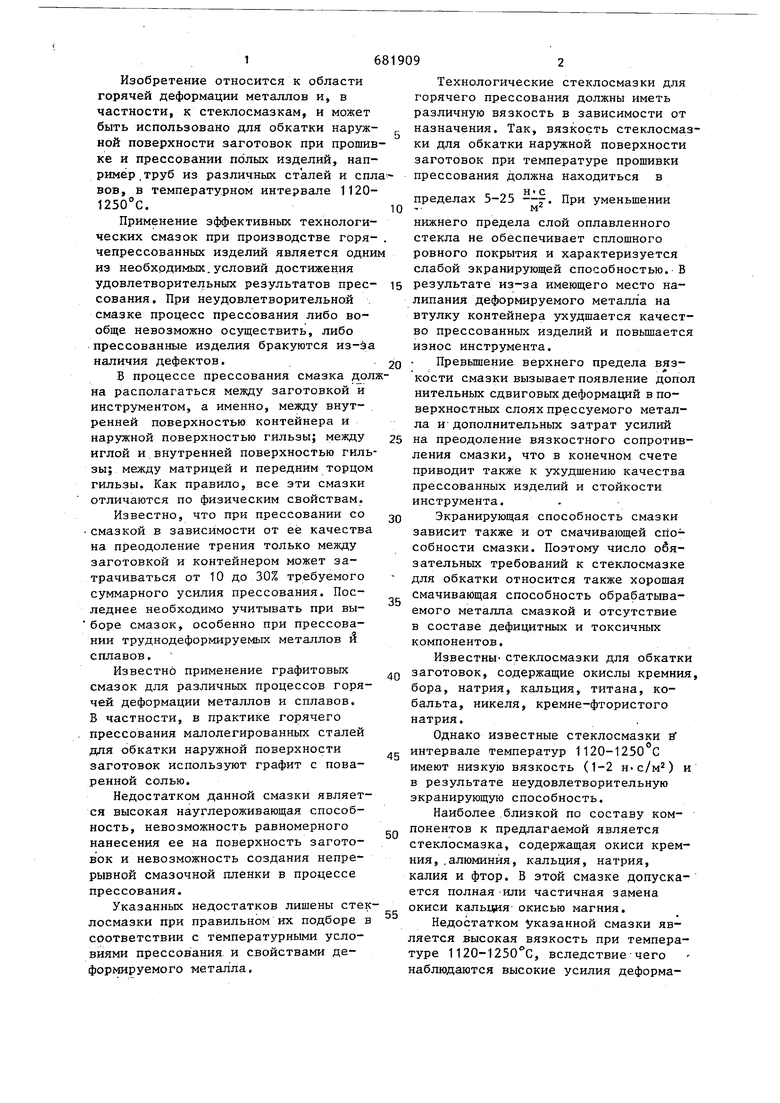

Были приготовлены и испытаны следующие составы стеклосмазок (см. . табл. 1).

Составы 1-3 - предлагаемая смазка, состав 4 - известная смазка.

С целью обеспечения требуемых пределов изменения вязкости граничные содержания компонентов разработанных стеклосмазок определены из принципа сохранения постоянства отношения суммы окислов, повьшающих вязкость (Sibj, AljO, СаО)к суммам щелочных окислов (, K,j,0),

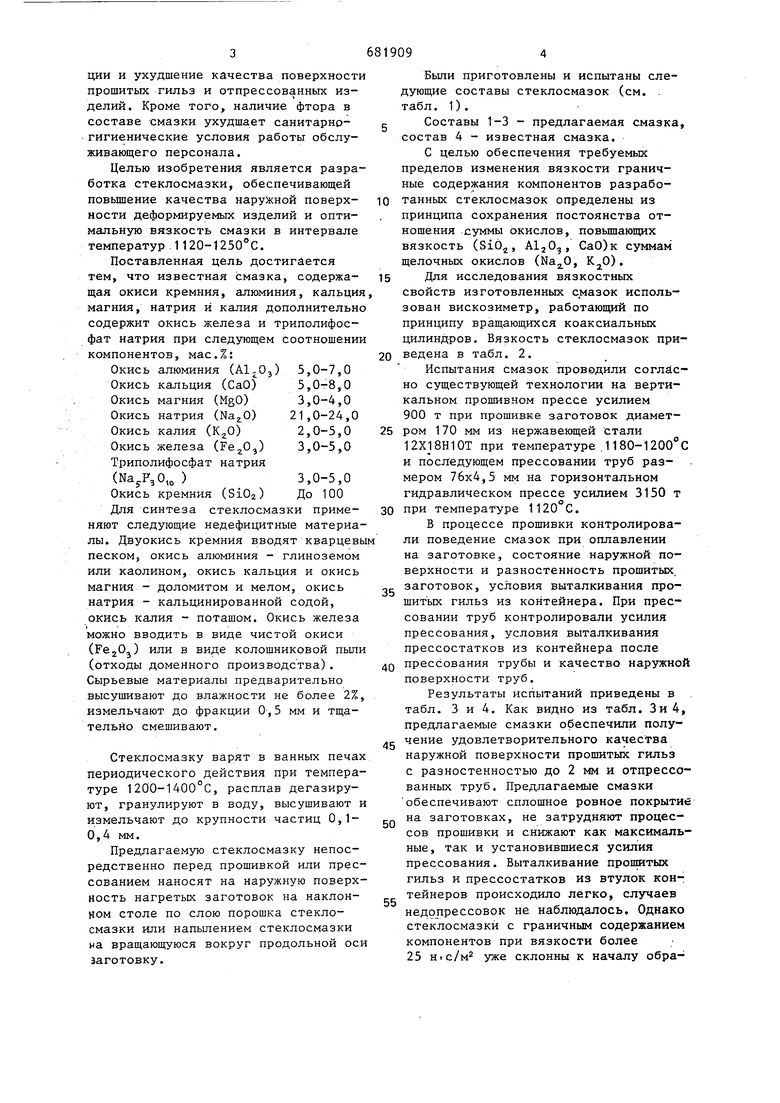

Для исследования вязкостных свойств изготовленных смазок использован вискозиметр, работающий по принципу вращающихся коаксиальных цилиндров. Вязкость стеклосмазок приведена в табл. 2.

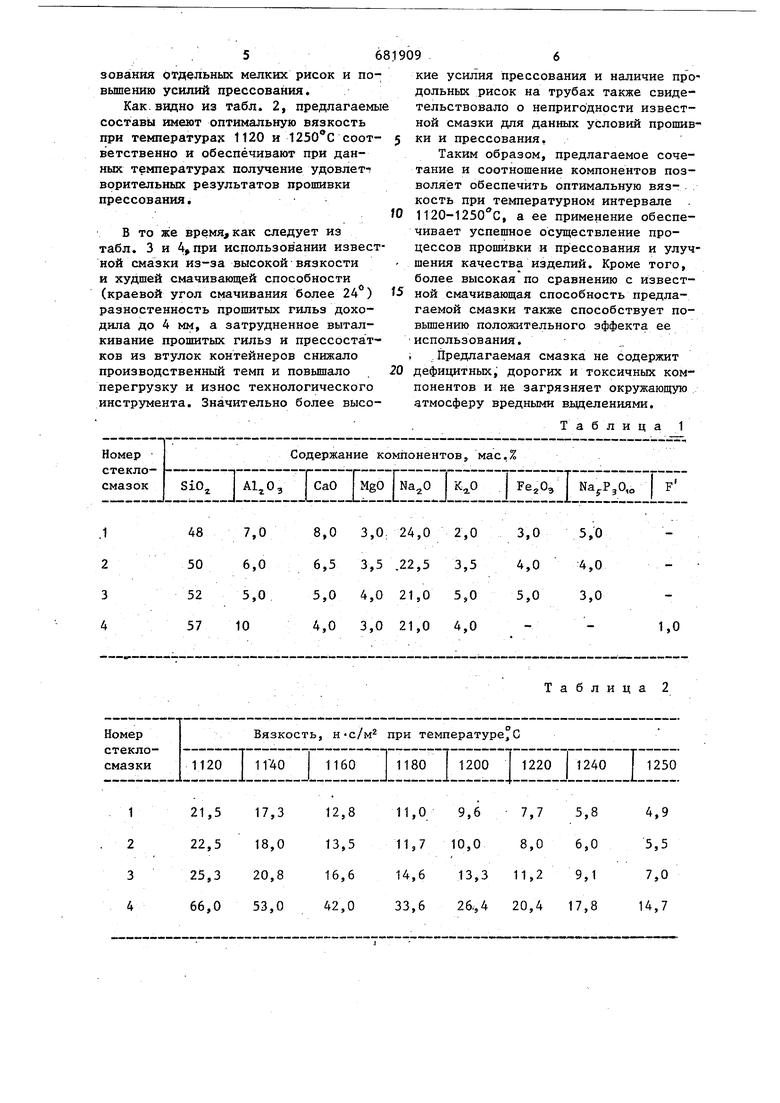

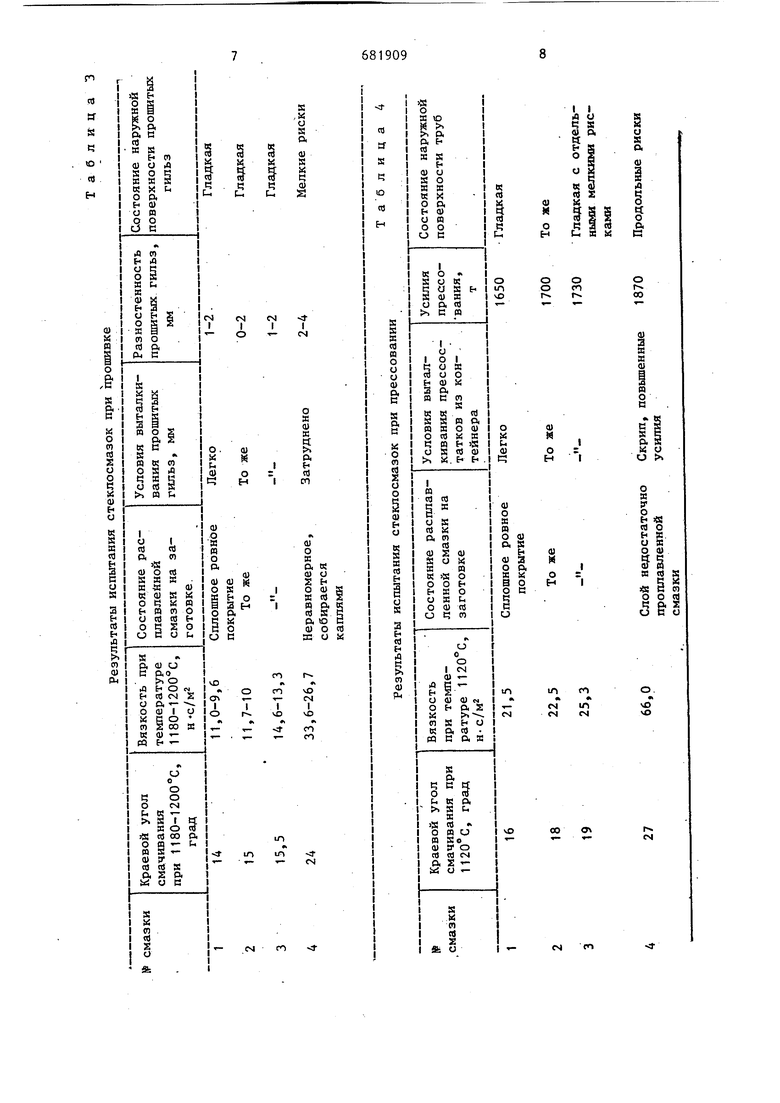

Испытания смазок проводили согласно существующей технологии на вертикальном прошивном прессе усилием 900 т при прошивке заготовок диаметром 170 мм из нержавеющей стали 12Х18Н10Т при температуре .1180-1200°С и последующем прессовании труб размером 76x4,5 мм на горизонтальном гидравлическом прессе усилием 3150 т при температуре 1120 С.

В процессе прошивки контролировали поведение смазок при оплавлении на заготовке, состояние наружной поверхности и разностенность прошитых заготовок, условия выталкивания прошитых гильз из контейнера. При прессовании труб контролировали усилия прессования, условия выталкивания прессостатков из контейнера после прессования трубы и качество наружной поверхности труб.

Результаты испытаний приведены в табл. 3 и 4. Как видно из табл. Зи4, предлагаемые смазки обеспечили получение удовлетворительного качества наружной поверхности прошитых гильз с разностенностью до 2 мм и отпрессованных труб. Предлагаемые смазки обеспечивают сплошное ровное покрыти на заготовках, не затрудняют процессов прошивки и снижают как максимальные, так и установившиеся усилия прессования. Выталкивание пропштых гильз и прессостатков из втулок контейнеров происходило легко, случаев недопрессовок не наблюдалось. Однако стеклосмазки с граничным содержанием компонентов при вязкости более 25 Htc/M уже склонны к началу обра56зования отдельных мелких рисок и повышению усилий прессования. Как.видно из табл. 2, предлагаемы составы имеют оптимальную вязкость при температурах 1120 и соответственно и обеспечивают при данных температурах получение удовлетч ворительных результатов прошивки прессования. В то же время,как следует из табл. 3 и 4,при использовании извест ной смазки из-за высокой вязкости и худшей смачивающей способности (краевой угол смачивания более 24 ) разностенность прошитых гильз доходила до 4 мм, а затрудненное вытал- кивание прошитых гильз и прессостатков из втулок контейнеров снижало производственный темп и повышало перегрузку и износ технологического инструмента. Значительно более высо96кие усилия прессования и наличие прЪдольных рисок на трубах также свидетельствовало о непригодности известной смазки для данных условий прошивки и прессования. Таким образом, предлагаемое сочетание и соотношение компонентов позволяет обеспечить оптимальную вязкость при температурном интервале . 1120-1250С, а ее применение обеспечивает успешное осуществление процессов прошивки и прессования и улучшения качества изделий. Кроме того, более высокая по сравнению с известной смачивающая способность предлагаемой смазки также способствует повьш1ению положительного эффекта ее использования. Предлагаемая смазка не содержит дефицитных, дорогих и токсичных компонентов и не загрязняет окружающую атмосферу вредными вдцелениями. Т а б л и ц а 1

s

,K U

s a

u

Я

к

9

и s о.

А

СС О

ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681910A1 |

| Стеклосмазка для прошивки стальных заготовок | 1977 |

|

SU710246A1 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU568673A1 |

| Стеклосмазка для горячей обработки металлов давлением | 1990 |

|

SU1761778A1 |

| Смазка для горячего прессования металлических сплавов | 1987 |

|

SU1505964A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU558935A1 |

| Стеклосмазка для иглы при горячем прессовании полых изделий | 1977 |

|

SU654676A1 |

| Смазка для горячего гидропрессования металлов | 1983 |

|

SU1113403A1 |

СТЕКЛОСМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ МЕТАЛЛОВ, содержащая окисикремния, алюминия,- кальция, магния, натрия и калия, отли-чающа- я с я тем, что, с целью'повышения качества наружной поверхности дефор"^ мируемых изделий и обеспечения оптимальной вязкости смазки в температурном интервале 1120-1250"С, стекло- смазка, дополнительно содержит окись железа и триполифосфат натрия при следующем содержании компонентов, мае.%:Окись алюминия 5-7 Окись кальция 5-8 Окись магния3-4Окись натрия 21-24 Окись калия2-5Окись железа . 3-5 Триполифосфат натрия 3-5 .Окись кремния До 100i

СЧ II

cs

о

0)

p.

rt en

о

о

СП

г 00

r

0)

М о

H

О

я у

ё1

Н SS.

и к о 0)

э§ |§

« и О) ООП

о & о

го

n

o

m

СЧ

vO fO

VO

I

t- -a. T-CO

-

N

fo

in

чО vO

ю

N

h ev|

ОЧ

«

| Вейлер С.Я | |||

| Действие смазок при обработке металлов давлением | |||

| М | |||

| АН СССР,I960, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1987-08-15—Публикация

1978-02-20—Подача