(54) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Смазка для горячей обработки металлов давлением | 1979 |

|

SU876704A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1030405A1 |

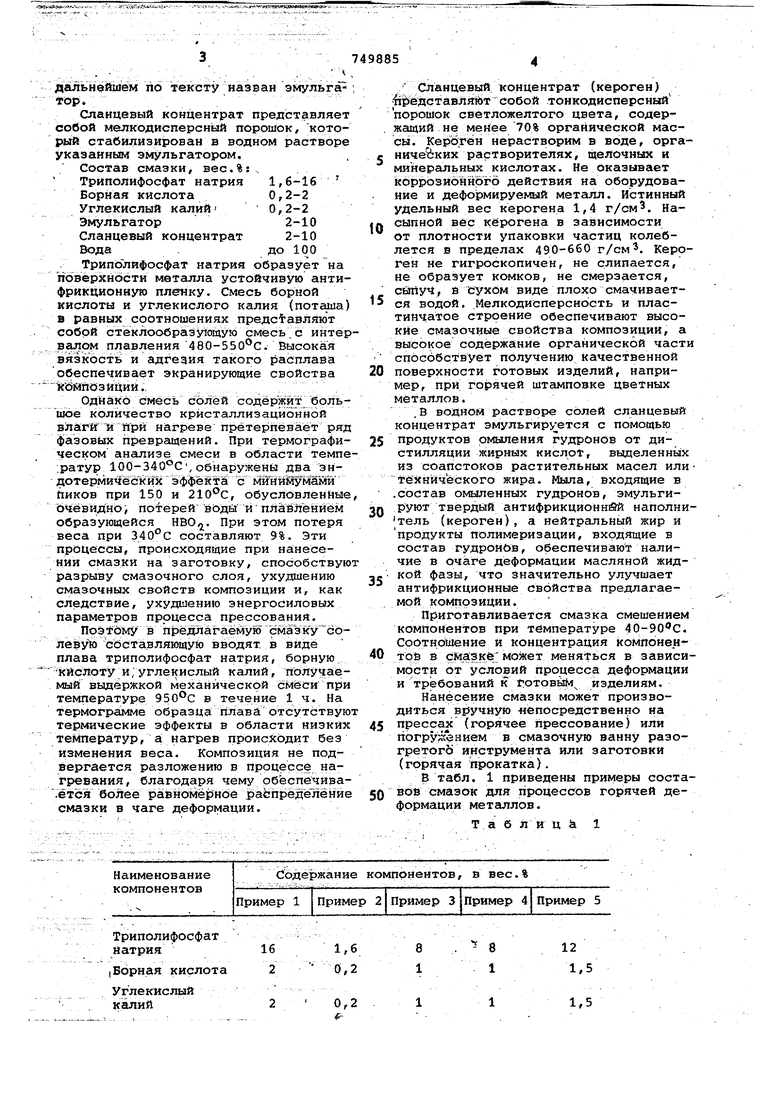

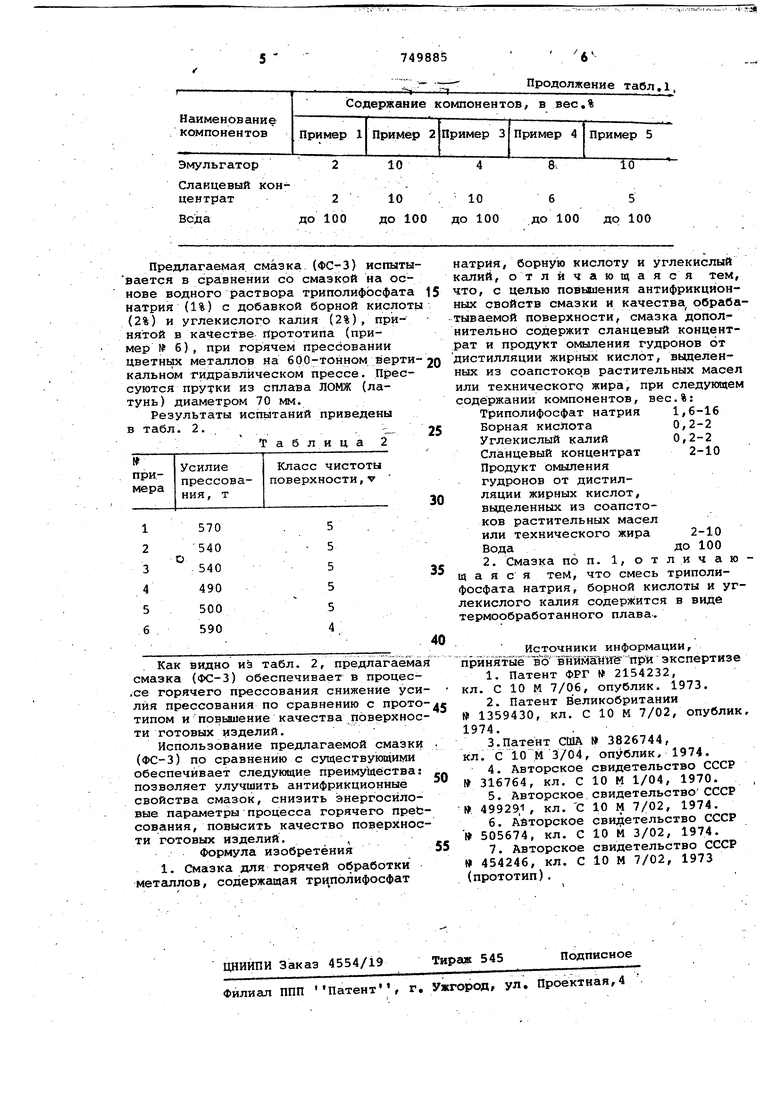

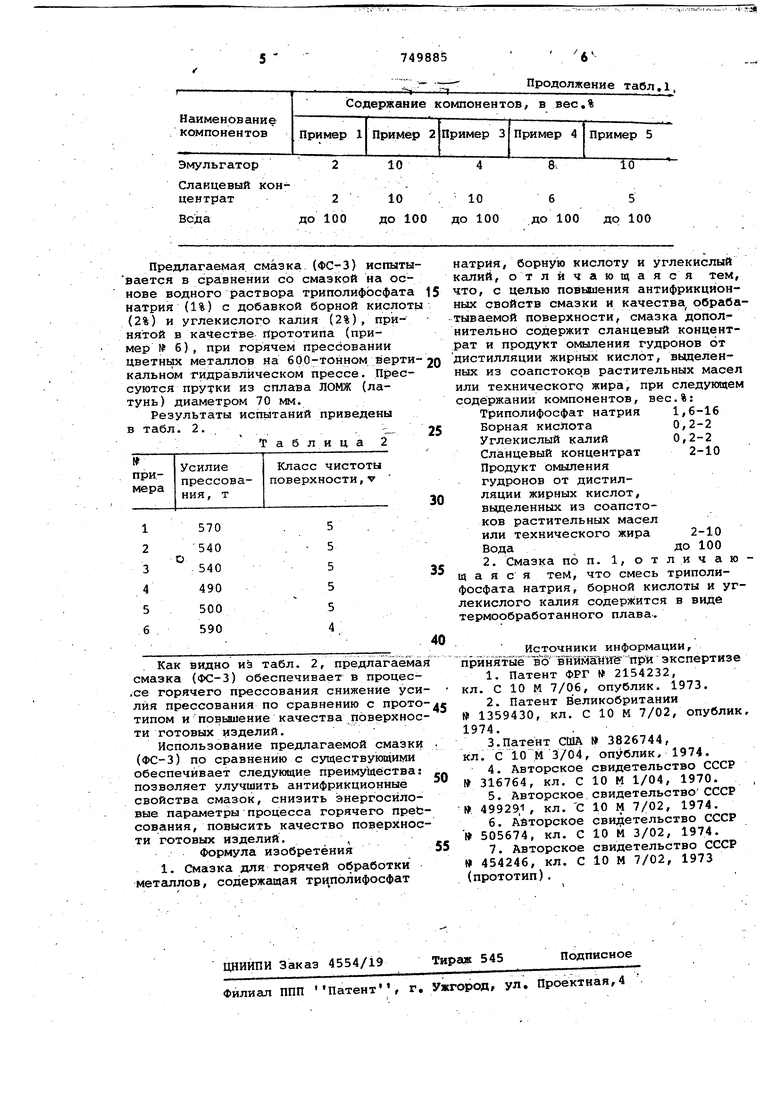

Данное изобретение относится к об ласти технологических смазок для гор чей обработки металлов давлением и может быть использовано в процессах горячей штамповки, прессования, редуцирования и прокатки. В процессах горячей обработки мета 1лов применяются смазки на основе солей и солевых смесей, содержащие твердые антифрикционные наполнители со стабилизаторами и без них. В качестве солевой составляющей применяют смеси фосфатов и боратов щелочных металлов l , 2 . в качест ве твердых антифрикционных наполнителей применяют графит, сульфид цинка, фтористый кальций, а в качестве эмульгаторов - мелкодисперсные порошки, например двуокись кремния, ги роокись кальция з, 4. Для горячей обработки металлов применяют смазки на основе трипояифо фата натрия, улучшенные добавками твердых наполнителей, солевых эвтёктик различного состава и масляных фракций 5 , б}. Однако солевые смазки в ряде случаев обладают низкими антифрикционными свойствами. Добавка графита при Ьодит к загрязнению рабочих мест, а использование в качестве стабилизаторов твердого тонкодисперсного порошка еще более ухудшает антифрикционные свойства смазок. Известна смазк.а для горячей обработки металлов на основе триполифосфата натрия, воды, углекислого калия и борной кислоты 111 . Однако указанная смазка недостаточно эффективна, например, в процессах горячей штамповки цветных металлов, из-за высокого содержания кристаллизационной влаги, низких антифрикционных свойств и неудовлетворительного качества поверхности готовых изделий. Целью настоящего изобретения является повышение антифрикционных свойств смазки и улучшение качества обрабатываемой поверхностей. Постав.)1енная цель достигается тем, что смазка на основе воды, триполифосфата натрия, борной кислоты и углекислого калия дополнительно содержит сланцевый концентрат и продукт с ыленйя гудроной от дистилляции жирных кислот, выделенных из соапстоков растительных масел или технического жира. Указанный продукт омыления в дальнейшем no тексту назван эмульгатор. Сланцевый концентрат представляет собой мелкодисперсный порошок, котоцмлй стабилизи рован в водном растворе указанным эмульгатором. Состав смазки, вес.%: Триполифосфат натрия 1,6-16 Борная кислота 0,2-2 Углекислый калий 0,2-2 Эмульгатор2-10 Сланцевый концентрат 2-10 Вода . до 100 Триполифосфат натрия образует на поверхности металла устойчивую антифрикционную пленку. Смесь борной кислоты и углекислого калия (поташа в равных соотношениях предс авля1от собой стеклообразУ1ощУю смесь . с интер вапом плавления 480-550 С. Высокая вязкость и адгезия такого расплава обеспечивает экранирующие свойства ШйпОзйЦИй.. Однако смесь солей содержит большое количество крйсталлизацибнной вЛагй- и при нагреве претерпевает ряд фазовых превращений. При термографическом анализе смеси в области темпе .ратур 100- 34 , обнаружены два зНдотермичёскШс эффект Ж с мймййуйами Пиков при 150 и , обусловленные ЬчёвиДно, потерей ВОДИ и плавлением образующейся НВО. При этом потеря веса при 340°с составляют 9%. Эти процесса, происходящие при нанесении смазки на заготовку, способствую разрыву смазочного слоя, ухудшению смазочных свойств композиции и, как следствие, ухудшению энергосиловых параметров процесса прессования, Поэтвму в прёдлагаёйу;ю смазку сЬлевУю составляющую вводят, в виде плава Триполифосфат натрия, борную кислоту и;углекислый калий, получаемый выдержкой механической сйёси при температуре 950°С в течение 1 ч. На термограмме образца плава отсутствую термические эффекты в области низких температур, а нагрев происходит без изменения веса. Композиция не подвергается разложению в процессе нагревания, благодаря чему обёспечива.ется более равномё зное раЬпрёдёлёнйе смазки в чаге деформации. Наименование компонентов

1,6

16 2 0,2

0,2

. 8 1

12 1,5

8 1

1,5 Содержание компонентов, в вес,% Пример 1 Пример 2 Пример 3 Пример 4 Пример 5 Сланцевый концентрат (кероген) {Уёдставляйт собой тонкодисперсный порошок светложелтого цвета, содержащий не менее 70% органической массы, Кербгён нерастворим в воде, органиче ких растворителях, щелочньах и минеральных кислотах. Не оказывает корровиднн|5го действия на оборудование и деформируемый металл. Истинный удельный вес керогена 1,4 г/см. насыпной вес керогена в зависимости от плотности упаковки частиц колеблется в пределах 490-660 г/см, Кероген не гигроскопичен, не слипается, не образует комков, не смерзается, curtyi, в сухом виде плохо смачивается водой. Мелкодисперсиость и пластинчатое строение обеспечивают высокие смазочные свойства композиции, а высокое содержание органической части способствует получению качественной поверхности готовых изделий, например, npvt горячей штс1мповке цветных металлов. .в водном растворе солей сланцевый концентрат эмульгируется с помощью продуктов омыления гудронов от дистилляции жирных кислот, вьщеленнЁлх из соапстоков растительных масел или технического жира. Мыла, входящие в .состав о№1пенных гудронов, эмульгируют твердый антифрикционнйй наполнитель (кероген), а нейтральный жир и продукты полимеризации, входящие в состав гудронов, обеспечивают наличие в очаге деформации масляной жидкой фазы, что значительно улучшает антифрикционные свойства предлагаемой композиции, Приготавливается смазка смешением компонентов при температуре 40-90 С, CoOTHotiteHHe и концентрация компонентой в сШэкё мозкет меняться в зависимости от условий процесса деформации и требований к готовьй изделиям. Нанесение смазки может производиться вручную «епосредственно на прессах (горячее прессование) или погружением в смазочную ванну разогретогЬ инструмента или заготовки (горячая прокатка). В табл. 1 приведены примеры составов смазок для процессов горячей деформации металлов, Т а б ли ц с1 1

Сланцевый кон

Авторы

Даты

1980-07-23—Публикация

1978-05-04—Подача