снижает склонность к сеграции после расплавления среды, способствует повышению плотности электродов после обжига и улучшает физико-механические и эксплуатационные их характеристики, например снижает электро- 5 сопротивление, повышает механическую прочность, снижает расход электродов. Увеличение доли кокса более 50% снижает термостойкость. Увеличение содержания термоаптрадита бо- ю лее 50% снижает механическую прочность на разрыв электродов. Масса с содержанием пека более 24% требует значительных затрат энергии на коксование, не позволяет получить оптимальный уро- 15 вень полол ения зоны коксования, что приводит к разрушению электрода по скоксованной части. Уменьшение доли пека приводит к снижению физико-механических свойств. Для ириготовления массы используют ис- 20 ходные компоненты: термоантрацит, ГОСТ 4794-49, содержащий, %; ЗолаНе более 5,0 Влага0,3 СераНе более 1,925 ЛетучиеНе более 0,5 с удельным электросопротивлением - не более 2000 ом-мм м, плотностью 1,85 содержанием фракций, %: 20 мм-10; 10- 20 мм -35; 4-10 мм -25-30; 1-4 мм 30- зо 40. Кокс прокаленный каменноугольный, ГОСТ 10630-63, содержащий, %: ЗолаНе более 12 СераНе более 2 ЛетучиеНе более 1,5 35 с плотностью 2 г/см и содержанием фракций, ,0,07 ммНе менее 30 1 ммОстальное

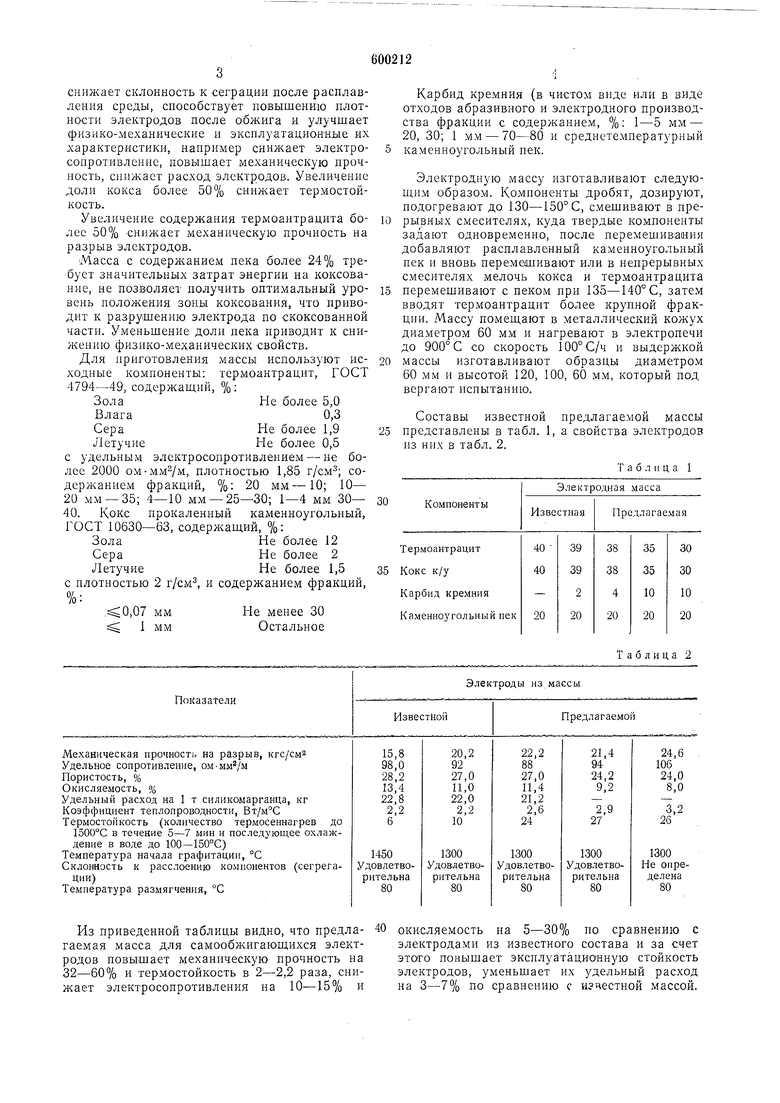

Таблица 2 Карбид кремния (в чистом виде или в виде отходов абразивного и электродного производства фракции с содержанием, %: 1-5 мм - 20, 30; 1 мм - 70-80 и среднетемпературный каменноугольный пек. Электродную массу изготавливают следующим образом. Компоненты дробят, дозируют, подогревают до 130-150° С, смещивают в прерывных смесителях, куда твердые компоненты задают одновременно, после перемешив ания добавляют расплавленный каменноугольный пек и вновь перемешивают или в непрерывных смесителях мелочь кокса и термоантрацита перемешивают с пеком при 135-140° С, затем вводят термоантрацит более крупной фракции. Массу помещают в металлический кожух диаметром 60 мм и нагревают в электропечи до 900° С со скорость 100° С/ч и выдержкой массы изготавливают образцы диаметром 60 мм и высотой 120, 100, 60 мм, который под вергают испытанию. Составы известной предлагаемой массы представлены в табл. 1, а свойства электродов из них в табл. 2. Т а б л II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU715647A1 |

| Углеродистая масса для самообжигающихся электродов | 1979 |

|

SU783366A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

Показатели

Механическая прочность на разрыв, кго/см

Уде.чьное сопротивление, ом-мм /м

Пористость, %

Окисляемость, %

Уде,пьньи1 расход на 1 т силикомарганца, кг

Коэффициент теплопроводности, Вт/м°С

Термостойкость (количество термосеннагрев до в течение 5-7 мин и последующее охлаждение в воде до 100-150°С)

Температура начала графитации, °С

Склонность к расслоению компонентов (сегрегации)

Температура размягчения, °С Из приведенной таблицы видно, что предла-40 гаемая масса для самообжигающихся электродов повышает механическую прочность на 32-60% и термостойкость в 2-2,2 раза, сиижает электросопротивления на 10-15% и окисляемость на 5-30% по сравнению с электродами из известного состава и за счет этого повышает эксплуатационную стойкость электродов, уменьшает их удельный расход на 3-7% ио сравнению с игчестной массой. 5 Формула изобретения Углеродсодержащая масса для самообжигающихся электродов, включающая термоантрацит, кокс и каменноугольный пек, отличающийся тем, что, с целью иовыщения физикомеханических характеристик и снижения расхода электродов при эксплуатации, она дополнительно содержит карбид кремния при следующем соотношении компонентов, вес.%: Кокс25-50 Термоантрацит Карбид кремния Каменноугольный пек Источники информации, принятые во внимание при экспертизе 1.Патент Японии 23801, кл. 14Е, опубл. 0.08.70. 2.Рысс М. А. и др. Металлургия на новых убежах пятилеткИ, журнал «Сталь, 1973, Со 3, с. 223-225.

Авторы

Даты

1978-03-30—Публикация

1975-05-11—Подача