(Б ) СПОСОБ СУШКИ ВНСОКОВЛАЖНЫХ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯПРОЦЕССА СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В СУШИЛАХ,ОБОГРЕВАЕМЫХ ТОПОЧНЫМИ ГАЗАМИ | 1972 |

|

SU453544A1 |

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| Сушилка для мелкодисперсных материалов | 1989 |

|

SU1778475A1 |

| Установка для термообработки сыпучих материалов | 1972 |

|

SU448338A2 |

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| Способ автоматического регулирования процесса сушки | 1982 |

|

SU1044931A1 |

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В УСТРОЙСТВЕ С ПЕРЕСЫПНЫМ СЛОЕМ | 2006 |

|

RU2319087C1 |

| Способ производства агломерата | 1990 |

|

SU1770415A1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

1

Изобретение относится к способам сушки сыпучих материалов, преимущественно окисленной никелевой руды, и может быть использовано в гор- . норудной промышленности.

Известен способ сушки сыпучих материалов в режиме кипящего слоя путем . разделения исходного материала на фракции, сушки фракций и последующего их смешения 1.

j Недостатком известного способа является низкое качество сушки..

- . .-,.

Известен также способ сушки сыпучих материалов путем разделения ис- ,5 ходного материала на две фракции, сушки мелкой влагоемкостной фракции в кипящем слое и последующего смешения крупной фракции с фракцией, прошедшей сушку 2.М

Этот способ обладает малбй производительностью и дает низкое качество высушенного материала при сушке

;высоковлажных супучих материалов, состоящих из разнородных компонентов

Наиболее близким к предлагаемому способу по технической сущности является способ сушки высоковлажиых сы|пучих материалов путем разделения исходного материала на мелкую и крупную фракции, продувки обеих фракций газообразным теплоносителем и последующего смешения 3.

Однако этот способ не обеспечивает в достаточной степени качественного процесса из-за малой экспозиции суш: КЙ .

Цель изобретения - интенсификация тепломассообмена.

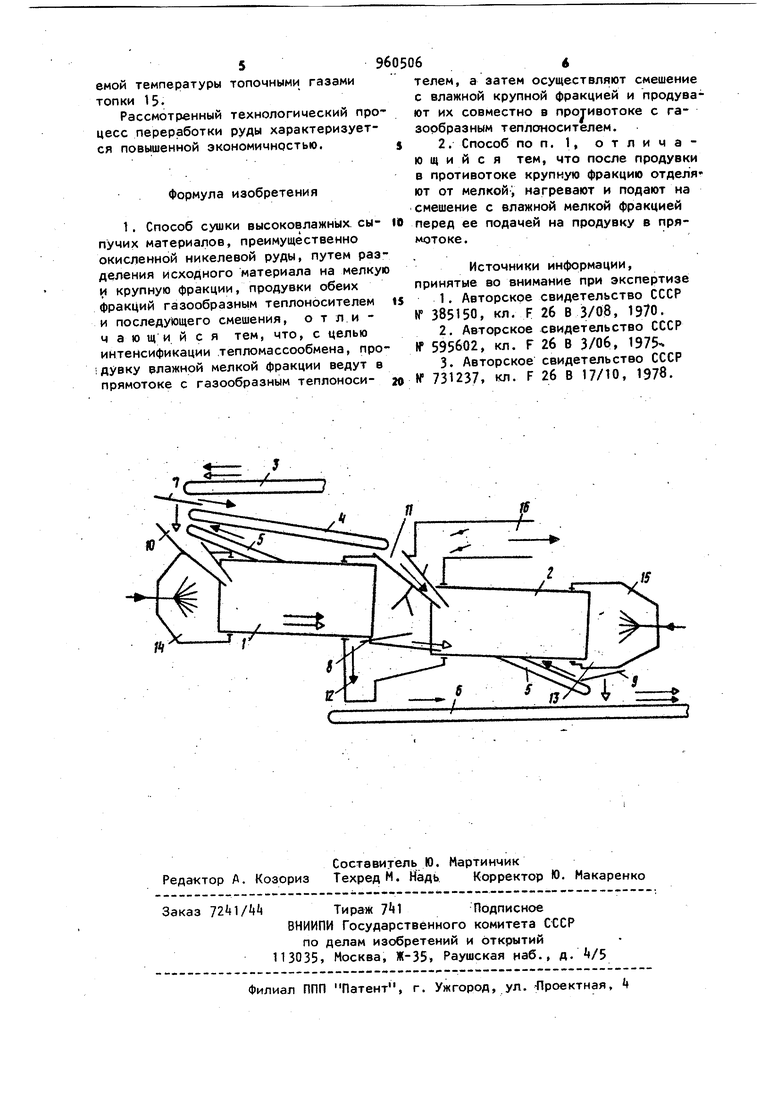

Цель достигается тем, что продувку влажной мелкой фракции ведут в прямотоке с газообразным теплоносителем, а затем осуществляют смешение с влажной крупной фракцией и продувают их совместно а противотоке с газообоазным теплоносителем, причем пос396ле продувки в противотоке крупную фракцию о- деляют от мелкой, -нагревают и подают на смешение с влажной мелкой фракцией перед ее подачей на продувку в прямотоке. На чертеже схематически показана установка, работающая по предлагаемому способу. Уст.ановка содержит два цилиндрических сушильных барабана 1 и 2, установленных наклонно к горизонту, конвейеры 3-6, грохоты 7-91 течки 10 и 11 подачи материала, течки 12 и 13 разгрузки материала, топки 1 и 15, дымоход 16. Способ осуществляется следующим образом. Исходный сыпучий материал, напри мер высоковлажная окисленная никелевая руда, поступает по загрузочному конвейеру 3 на прутковый грохот 7На грохоте руда разделяется на две фракции, одна из которых (мелкая и. более влагоемкая) поступает через течку 10 в сушильный барабан 1, другая (крупная кусковая) - по конвейер k через течку 11 в сушильный .барабан 2. Одновременно конвейером 5 горячая кусковая фракция подается через течку10 в барабан 1. При вращении барабана 1 высоковлажная мелкая и горячая кусковая фракции перемешиваются и перемещаются к выходу барабана 1. В процессе перемешивания и прямоточного перемещения фракций и топочных газов из топки 1A в барабане 1 происходит теп ло- и массообмен между ними, в результате чего мелкая фракция сушится. Подсушенная руда из выпускного конца барабана 1 попадает на грохот 8 с регулируемой щелью. Кусковая фра ция периодически выводится из потока и через разгрузочную.течку 12 поступает на конвейер 6, а подсушенная мелкая фракция подается в барабан 2, куда также поступает сырая кусковая фракция по течке 11. Топочные газы из топки 15 в противотоке нагревают, высушиваемый материал. С выпускного конца барабана 2 через разгрузочную течку 13 ссыпае ся руда и попадает на грохот 9 на котором разделяется на фракции. Горя чая кусковая фракция по конвейеру 5 возвращается в барабан 1, а высушенная мелкая фракция располагается поперх кусковой на конвейере 6. Отрабо танные дымовые газы выводятся через дымоход 16. Окисленная никелевая руда имеет влажность перед сушкой до 25-36 и состоит из мелкозернистых лимонитов, рыхлых мелкокусковых серпентинитов и кусковых твердых серпентинитов. Причем, кусковые твердые серпентиниты размером до 100 нм составляют 3-7%; мелкозернистые лимониты являются термочувствительным материалом. Для сушки такой руды использование только газообразного теплоносителя при прямоточном движении неэффективно ввиду плохого Tenло- и массообмена между ними. Параллельный поток высоковлажной мелкой фракции, горячей кусковой фракции и топочных газов в первом барабане интенсифицирует процесс тепло- и массообмена вследствие большой разницы температур между тепло обмени веющими телами. Горячая твердая кусковая фракция, перемешиваясьс высоковлажной мелкой фракцией, помимо того, что нагревает, еще дополнительно дробит ее, увеличивая поверхность высушиваемого материала, при этом часть воды смачивает поверхность горячего кускового материала и затем интенсивно испаряется. Кусковая фракция не только отдает тепло высоковлажной .фракции, но и получает его от топливных газов, в результате чего эффект взаимодействия фракций продолжителен. Периодический выпуск крупной фракции из потока позволяет повысить процент циркулирующей кусковой фракции в установке, причем кусковая фракция выводится с минимальной температурой, что повышает коэффициент полезного использования физического тепла вспомогательного теплоносителя. Встречный поток фракции с топочными газами во втором барабане позволяет повысить качество высушиваемой мелкой фракции, выдержать необходимые ее параметры. Влажная кусковая фракция, постепенно нагреваясь, теряет влагу, итем самым препятствует пересушке мелкозернистых термочувствительных лимонитов. При необходимости мелкая фракция может быть отделена от кусковой до выпускного конца барабана 2, причем кусковая фракция дополнительно нагревается в конце выдержки до требуемой температуры топочными газами топки 15.

Рассмотренный технологический процесс переработки руды характеризуется повышенной экономичностью.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-23—Публикация

1981-02-24—Подача