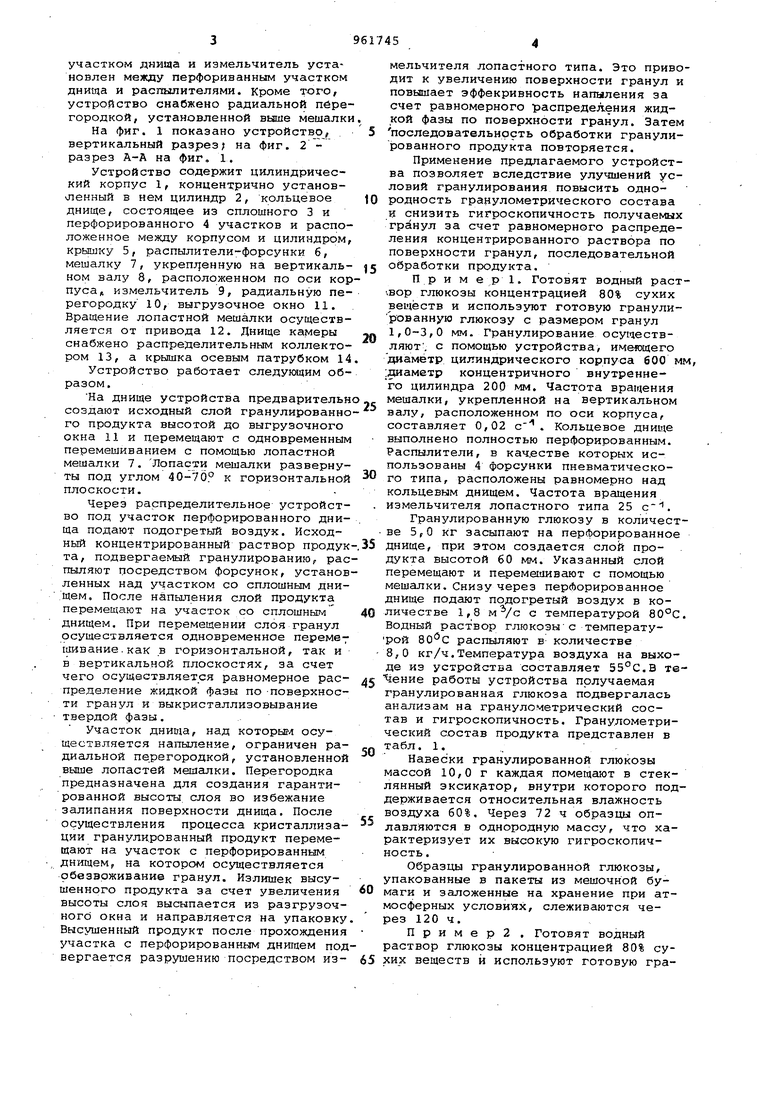

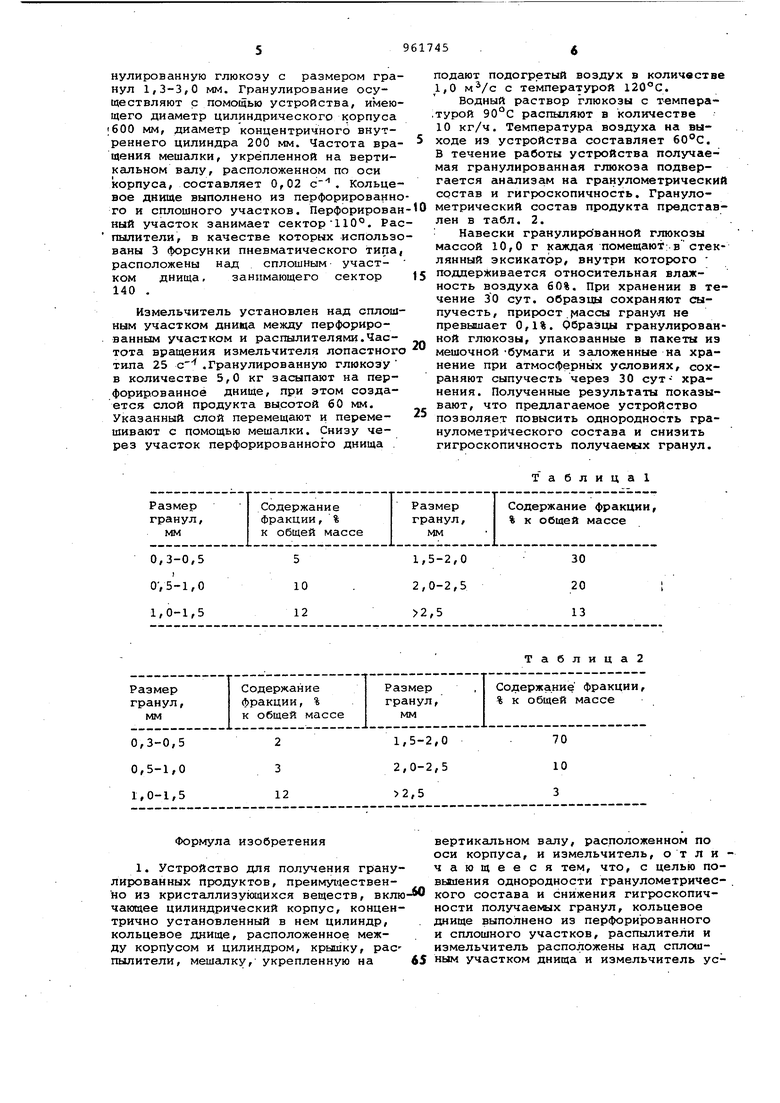

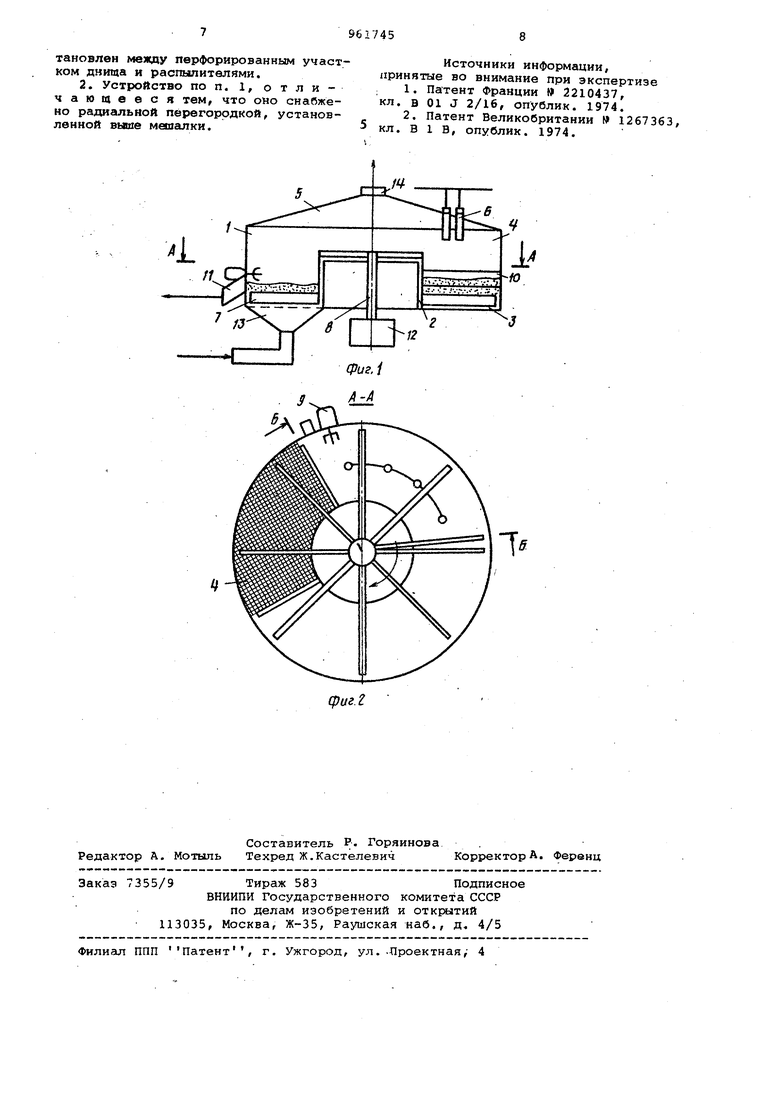

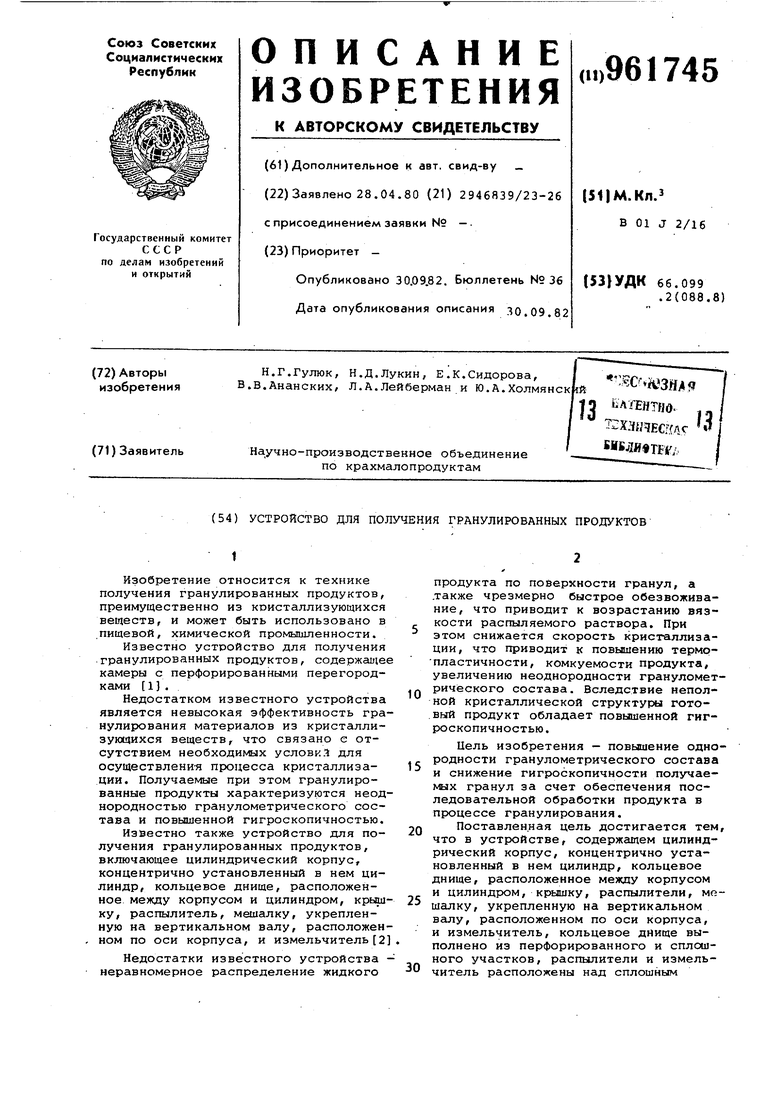

участком днища и измельчитель установлен между перфориванным участком днища и распылителями. Кроме того, устройство снабжено радиальной перегородкой, установленной выше мешалки На фиг. 1 показано устройство, вертикальный разрез на фиг. 2 разрез А-А на фиг. 1. Устройство содержит цилиндрический корпус 1, концентрично установчпенный в нем цилиндр 2, кольцевое днище, состоящее из сплошного 3 и перфорированного 4 участков и расположенное между корпусом и цилиндром, крЬЕнку 5, распылители-форсунки б, мешалку 7, yKpenjjeHHyro на вертикальном валу 8, расположенном по оси кор пуса, измельчитель 9, радиальную перегородку 10, выгрузочное окно 11. Вращение лопастной мешалки осуществляется от привода 12. Днище камеры снабжено распределительным коллектором 13, а крышка осевым патрубком 14 Устройство работает следукяцим образом. На днище устройства предварительн создают исходный слой гранулированно го продукта высотой до выгрузочного окна 11 и перемещают с одновременным перемешиванием с помощью лопастной мешалки 7. Лопасти мешалки развернуты под углом 40-70 к горизонтальной плоскости. Через распределительное устройство под участок перфорирюванного днища подают подогретый воздух. Исходный концентрированный раствор продук та, подвергаемый гранулированию, рас пыляют посредством форсунок, установ ленных над участком со сплошным дни.щем. После напыления слой продукта перемещают на участок со сплошным днищем. При перемещении слоя гранул осуществляется одновременное перемер шивание.как в горизонтальной, так и в вертикальной плоскостях, за счет чего осуществляется равномерное распределение жидкой фазы по -поверхности гранул и выкристаллизовывание твердой фазы. Участок днища, над которырл осуществляется напыление, ограничен радиальной перегородкой, установленной выше лопастей мешалки. Перегородка предназначена для создания гарантированной высоты слоя во избежание залипания поверхности днища. После осуществления процесса кристаллизации гранулированный продукт перемещают на участок с перфорированным днищем, на котором осуществляется обезвоживание гранул. Излишек высушенного продукта за счет увеличения высоты слоя высыпается из разгрузочного окна и направляется на упаковку Высушенный продукт после прохождения участка с перфорированным днищем под вергается разрутиению посредством измельчителя лопастного типа. Это приводит к увеличению поверхности гранул и повышает эффекривность напыления за счет равномерного распределения жидкой фазы по поверхности гранул. Затем последовательность обработки гранулированного продукта повторяется. Применение предлагаемого устройства позволяет вследствие улучшений условий гранулирования повысить однородность гранулометрического состава и снизить гигроскопичность получаемых гранул за счет равномерного распределения концентрированного раствора по поверхности гранул, последовательной обработки продукта. П р и м е р 1. Готовят водный раст,вор глюкозы концентрс(цией 80% сухих веществ и используют готовую гранулированную глюкозу с размером гранул 1,0-3,0 мм. Гранулирование осуществляют, с помощью устройства, иметощего диаметр цилиндрического корпуса 600 мм, ;диаметр концентричного внутреннего цилиндра 200 мм. Частота вращения мешалки, укрепленной на вертикальном валу, расположенном по оси корпуса, составляет 0,02 с . Кольцевое днище выполнено полностью перфорированным. Распылители, в кач.естве которых использованы 4 форсунки пневматического типа, расположены равномерно над кольцевым днищем. Частота вращения измельчителя лопастного типа 25 с . Гранулированную глюкозу в количестве 5,0 кг засыпают на перфорированное днище, при этом создается слой продукта высотой 60 мм. Указанный слой перемещают и перемешивают с помощью мешалки. Снизу через перфорированное днище подают подогретый воздух в количестве 1,8 с температурой 80°С. Водный раствор ГЛЮКОЗЫс температурой распыляют в- количестве 8,0 кг/ч.Температура воздуха на выходе из устройства составляет 55°С.В работы устройства получаемая гранулированная глюкоза подвергалась анализам на гранулометрический состав и гигроскопичность. Гранулометрический состав продукта представлен в табл. 1. Навески гранулированной глюкозы массой 10,0 г каждая помещают в стеклянный эксикдтор, внутри которого поддерживается относительная влажность воздуха 60%. Через 72 ч образцы оплавляются в однородную массу, что характеризует их высокую гигроскопичность. Образцы гранулированной глюкозы, упакованные в пакеты из мешочной бумаги и Зсшоженные на хранение при атмосферных условиях, слеживаются через 120 ч. П р и м е р 2 . Готовят водный раствор глюкозы концентрацией 80% сухих веществ и используют готовую гранулированную глюкозу с размером гранул 1,3-3,0 мм. Гранулирование осуществляют с помощью устройства, имеющего диаметр цилиндрического корпуса 600 мм, диаметр концентричного внутреннего цилиндра 200 мм. Частота вращения мешалки, укрепленной на вертикальном валу, расположенном по оси корпуса, составляет 0,02 . Кольцевое днище выполнено из перфорированного и сплошного участков. Перфорирован-О ный участок занимает сектор llO. Распыпители, в качестве которых использованы 3 форсунки пневматического типа, расположены над сплошным участком днища, занимающего сектор 15 140 .

Измельчитель установлен над сплошным участком днища между перфорированным участком и распылителями.Частота вращения измельчителя лопастного тила 25 с .Гранулированную глюкозу в количестве 5,0 кг засыпают на перфорированное днище, при этом создается слой продукта высотой 60 мм. Указанный слой перемещают и перемешивают с помощью мешалки. Снизу через участок перфорированного днища .

подают подогретый воздух в количестве ,0 с температурой 120°С.

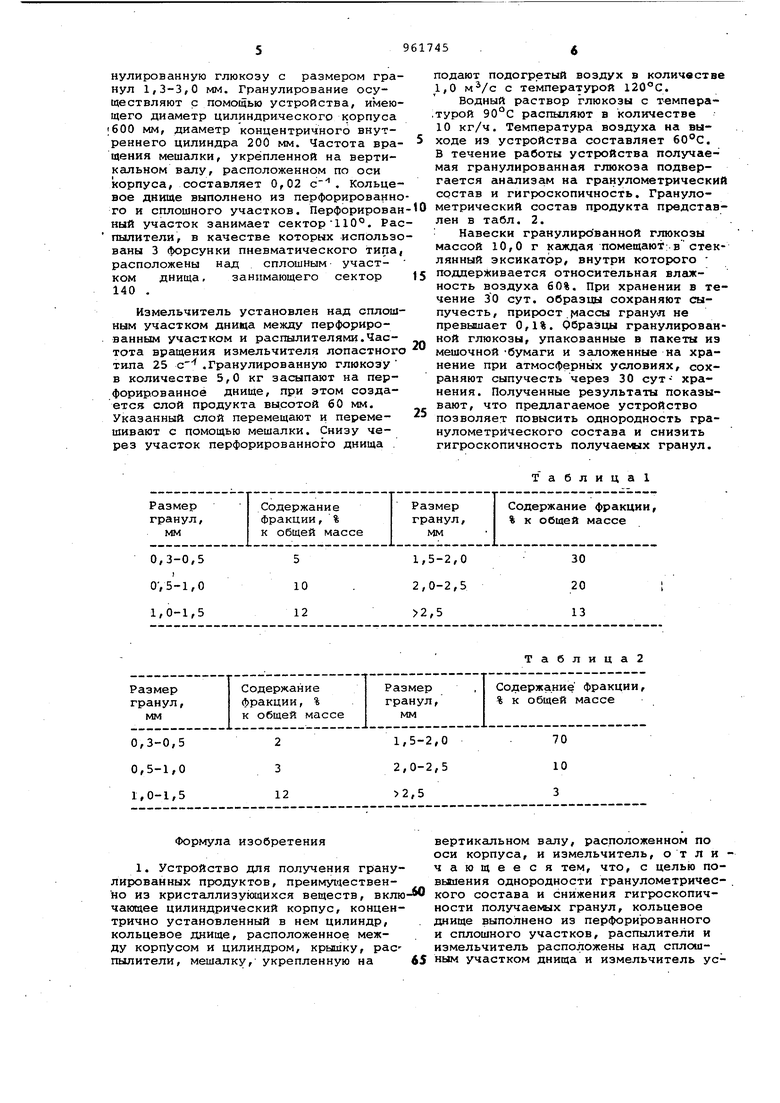

Водный раствор глюкозы с т-емпвра,турой 90°С распыляют в количестве 10 кг/ч. Температура воздуха на выходе из устройства составляет . В течение работы устройства получаемая гранулированная глюкоза подвергается анализам на гранулометрический состав и гигроскопичность. Гранулометрический состав продукта представлен в табл. 2. Навески гранулированной глюкозы массой 10,0 г каждая помещают;.в стеклянный эксикатор, внутри которого подцер ивается относительная влажность воздуха 60%. При хранении в течение 30 сут. образцы сохраняют сыпучесть, прирост |«1ассы гранул не превьашает 0,1%. Образцы гранулированной глюкозы, упакованные в пакеты из мешочной -бумаги и заложенные на хранение при атмосферных условиях, сохраняют сыпучесть через 30 сут- хранения. Полученные результаты показывают, что предлагаемое устройство позволяет повысить однородность гранулометрического состава и снизить гигроскопичность получаемых гранул.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА | 1993 |

|

RU2070432C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО САХАРСОДЕРЖАЩЕГО ПРОДУКТА | 2003 |

|

RU2249621C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232628C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ ПОСРЕДСТВОМ ЗАМЕЩЕНИЯ ТАЛЬКА АГЛОМЕРАТАМИ КРИСТАЛЛОВ | 2010 |

|

RU2544919C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К КОРМАМ ДЛЯ ЖИВОТНЫХ НА ОСНОВЕ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 1997 |

|

RU2180175C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ НА ОРГАНИЧЕСКОЙ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2125548C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПКИ ПО ТЕХНОЛОГИИ ВЛАЖНОГО ГРАНУЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ФОТОТРОФНОЙ БИОМАССЫ И ФУЗА РАСТИТЕЛЬНЫХ МАСЕЛ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411885C1 |

Формула изобретения

Таблица2

вертикальном валу, расположенном по оси корпуса, и измельчитель, о т л и чающееся тем, что, с целью повьвиения однородности гранулометрического состава и снижения гигроскопичности получаемых гранул, кольцевое днище выполнено из перфорированного и сплошного участков, распылители и измельчитель расположены над сплошным участком днища и измельчитель установлвн между перфорированным участком днища и распылителями.

Источники информации, принятые во внимание при экспертизе : 1. Патент Франции 2210437, кл. в 01 J 2/16, опублик. 1974.

Авторы

Даты

1982-09-30—Публикация

1980-04-28—Подача