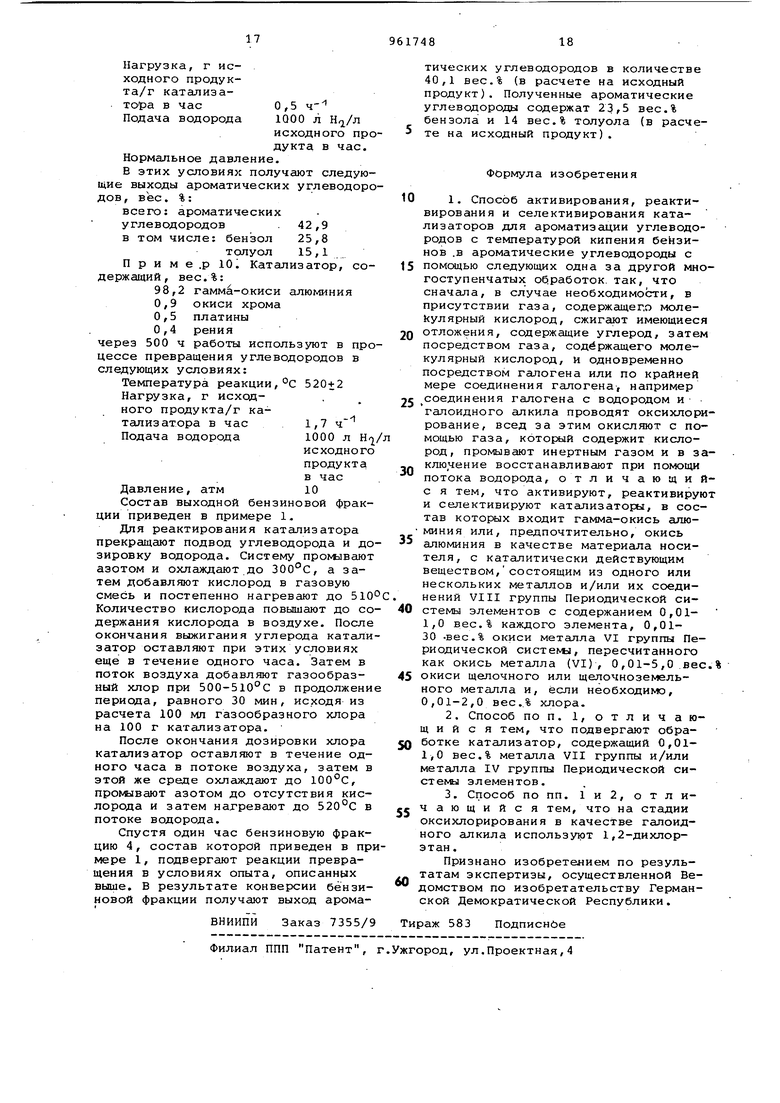

таточна высока. Применение подобно го рода катализаторов для процессов ароматизации углеводородов давало неудовлетворительные результаты. При использовании известных способов регенерации, включающих обработку газами, содержащими кислород, с целью выжигания углеродсодержащих отложений (см. выкладное описание изобретения к акцептованной заявке; DE-AS 1005219) для катализаторов ароматизации положительный эффект (реактивирование и повышение селективности) не достигается. Относител но высокие температуры обработки вызывают ло-врежденне катализатора, ко торое ведет к потере активности, и, кроме того, в результате высокого со держания хлоридов и вследствие химического превращения отдельных составных частей катализатора вызывается уменьшение селективности. Пла:тина на носителе лишь частично редиспергируетсЯеВ описании изобретения к патенту Великобритании № 1364616 описан способ реактивирования ,катализаторов для ароматизации, находящихся в металлическом состоянии, содержащих, по крайней мере, один металл VI, VII и VIII групп Периодической системы элементов, например платину, иридий с хлором на окиси алюминия. В соответствии с ним катсшизаторы подвергают вначале обработке средой, содер жащей кислород, с целью выжигания вы делившегося углерода, вслед за этим при повышенных температурах их подвергают, оксихлорированию с помощью газа, содержащего молекулярный кисло род и одновременно, по крайней мере одно соединение галогена, предпочтительно в присутствии галоидного алкила, в частности, в присутствии четыреххлористого углерода, чистого или в смеси с галогеноводородом, и затем их еще раз обрабатывают кислородом с последующим восстановлением в присутствии потока водорода(см.так же описание изобретения к патенту DE PS 2255497) .Такой способ применим та же для металлических катализаторов для ароматизации, состоящих из платины, по крайней мере, с одним металлом групп иридия, родия, палладия и М€5ди, серебра, золота в соответствии с описанием изобретения к патенту Великобритании GB-PS 1432096. При проведении реактивирования подобного рода катализаторов для аро матизации с помощью четыреххлористого углерода в качестве галогенирующего средства следует обязательно соблюдать режим реакции и особенно узкий диапазон температур, чтобы избежать дезактивирования катализатора в результате образования и распада карбон15лхлоридов платины (см. Р.Birke S,Engels Z, Chem, 18 (1), 1977 s. 37-38). С другой стороны, температурная нагрузка выше может повлечь повреждение катализатора в результате ИЗменания его структуры, например в результате рекристаллизации действующих компонентов. Цель изобретения - создание-простого в техническом отношении способа, согласно которому при условии увеличения селективности катализатора станет возможным активирование и реактивирование его для процесса ароматизации углеводородов при небольшой начальной активности и/или селективности, либо после ее снижения в ходе технического использования. Указанная цель достигается способом активирования, реактивирования и селективирования катализаторов для ароматизации пригодных прежде всего для проведения превращения углеводородов с температурой кипения бензинов в ароматические углеводороды с помощью следующих одна за другой многоступенчатых обработок так, что сначала, в случае необходимости, в присутствии газа, содержащего молекулярный кислород, сжигают отложения углерода, затем оксихлорируют посредством газа, содержащего молекулярный кислород, и одновременно посредством галогена или по крайней мере соединения галогена, соединения галогена с водородом и галоидного алкила проводят оксихлорирование, вслед за этим окисляют с помощью Кислородсодержащего газа, промывают инертным газом и в заключение восстанавливают потоком водорода. После такой процедуры катализаторы, в состав которых входят ratviMaокись алюулния или, предпочтительно, окись алюминия в качестве материала нocитeлЯf с каталитически действующими веществами, cocтoящи ш из одного или нескольких металлов и/или их соединений VIII группы Периодической системы элементов с содержанием 0,01-1,0 вес.% каждого элемента, 0,01-30 вес.% окиси металла VI группы Периодической системы элементов, в пересчете как окись металла (VI), 0,01-5(0 вес.% окислов щелочных или щелочноземельных металлов и, если необходимо, 0,1-2,0 вес.% хлора, активируются, реактивируются и селективируются. Дополнительно катализатор может содержать 0,01-1,0 вес.% метгилла VII группы или IV группы Периодической систегуы элементов. Особенно подходящим представителем на стадии оксихлорирования является галоидный алкил 1,2-дихлорэтан. Проведение (многоступенчатого процесса активирования, реактивирования и селективирования происходит, предпочтительно, таким образом, что опредейенные в соответствии с изобретением катализаторы для ароматизации сначала нагревают не меиее 1 ч в потоке воздуха до темп-ератур выше 300°С, предпочтительно, в диапазоне между 400 и 550°С с целью удаления, если необходимо, имеющихся отложений, содержащих углерод, и вслед за этим при этих условиях подвергают обработке в течение периода от 10 мин до нескольких часов в зависимости от количества катализатора при демпературе вьзше 200°С, предпочтительно, вьние 400°С с помощью потока инертного газа, насыщенного при комнатной температуре галоидными производными углеводородов, например 1,2-дихлорэтаном, содержащего кислород, желательно в комбинации с хлором или со смесью хлор/хлористый водород .

Количество хлора, отнесенное на количество катализатора, составляет 0,1-5,0 вес.%. Затем катализатор продолжают обрабатывать при повышенных температурах в течение по крайней мере 30 мин с помощью потока

инертного газа, содержаицего кислород, в отсутствие галогенов, охлаждают до температуры ниже 350°С в потоке воздуха, содержащего кислород,.и промывеиот его чистым инертным газом. После этого производят восстановитель ную обработку при помощи потока водорода при повышенных температурах, например 500-550°С. После такого цикла обработки, катализатор пригоден для превращения углеводородов с температурой кипения бензинов .в такие ароматические углеводороды, как бензол.

Благодаря удачному составу реактивируемых или активируемых катализаторов имеется очень стабильная по отношению к температурам система, что следует отнести прежде всего за счет присутствия соединений элементов VI подгруппы Периодической сисreNbJ элементов, в первую очередь окиси хрома и окислов щелочных металлов, а также щелочноземельных. Катализаторы допускают температурные нагрузки до 650°С без ухудшения свойств активности и селективности, вследствие чего становится возможным значительное ускорение проведения восстановления.

Предлагае ий способ может быть эффективно использован не только при реактивировании усталых катализаторов, применяемых для ароматизации и имеющих определенный состав, но в равной степени он может быть использован для активирования и селективирования вновь приготовленных катализаторов такого типа. Так, выход бензола при превращении н-гексана на активированном образце катализатора выше на 20%, чем на неактивированном образце.

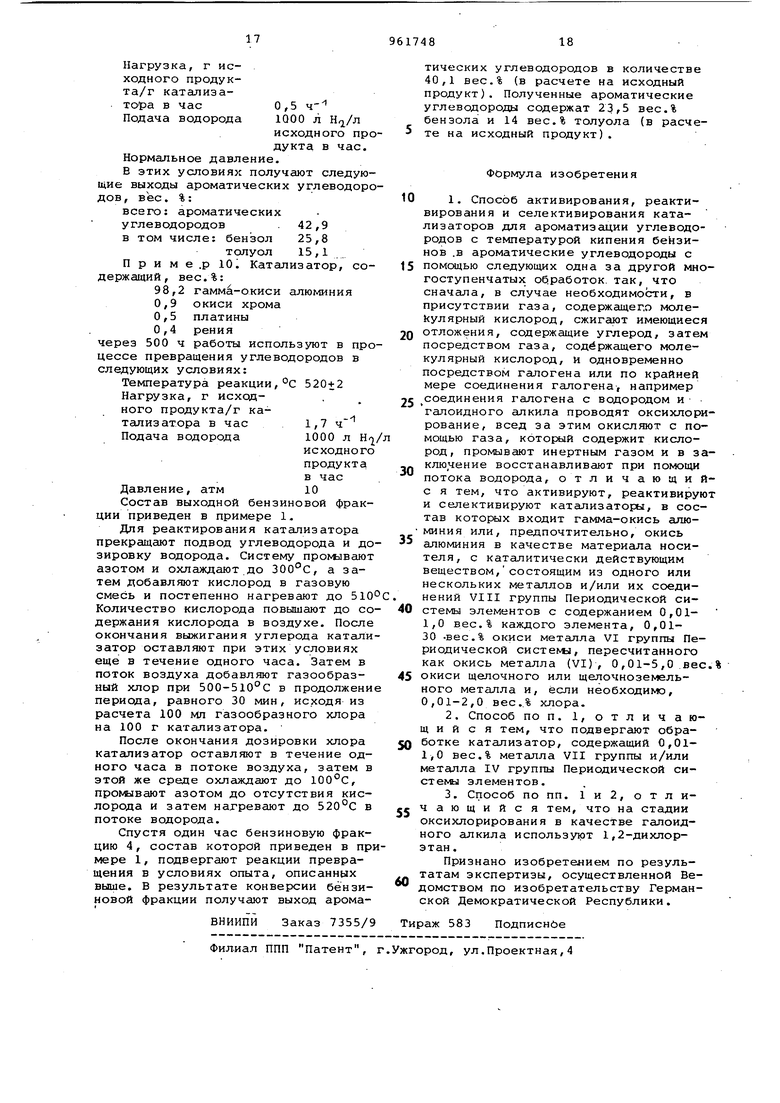

Даже при использовании дважды регенерированного катализатора после 17 циклов регенерация-реакция из исходного и -гексана получают выше 60 вес. % бензола, в то время

как на необработанном катализаторе получают лишь около 60 вес,% бензола. Предлагаемой способ характеризуется быстрой осуществимостью при- небольших затратах, высокой эффективностью, относящейся к увеличению активности и селективности при образовании бензола, возможностью неоднокр4тного применения, долговреМенностью действия.

Пример. Используют катали- затор, имеющий следующий состав, вес.%:

86

эта-А1 О

10

СггОз

5

3 K-lO

0,5 Pt

0,5 Pd

Перед тем, как подвергнуть углеводороды процессу превращения, катализатор нагревают в течение 2 ч до 550°С в условиях проходящего потока воздуха, оставляют и выдерживают катализатор в этих условиях З.ч. Затем производят охлаждение до температуры ниже и реакционную систему промывают чистым азотом до отсутствия кислорода и нагревают в потоке водорода в продолжение 2-3 ч до , оставляя еще на 3 ч в потоке водорода при этой температуре.

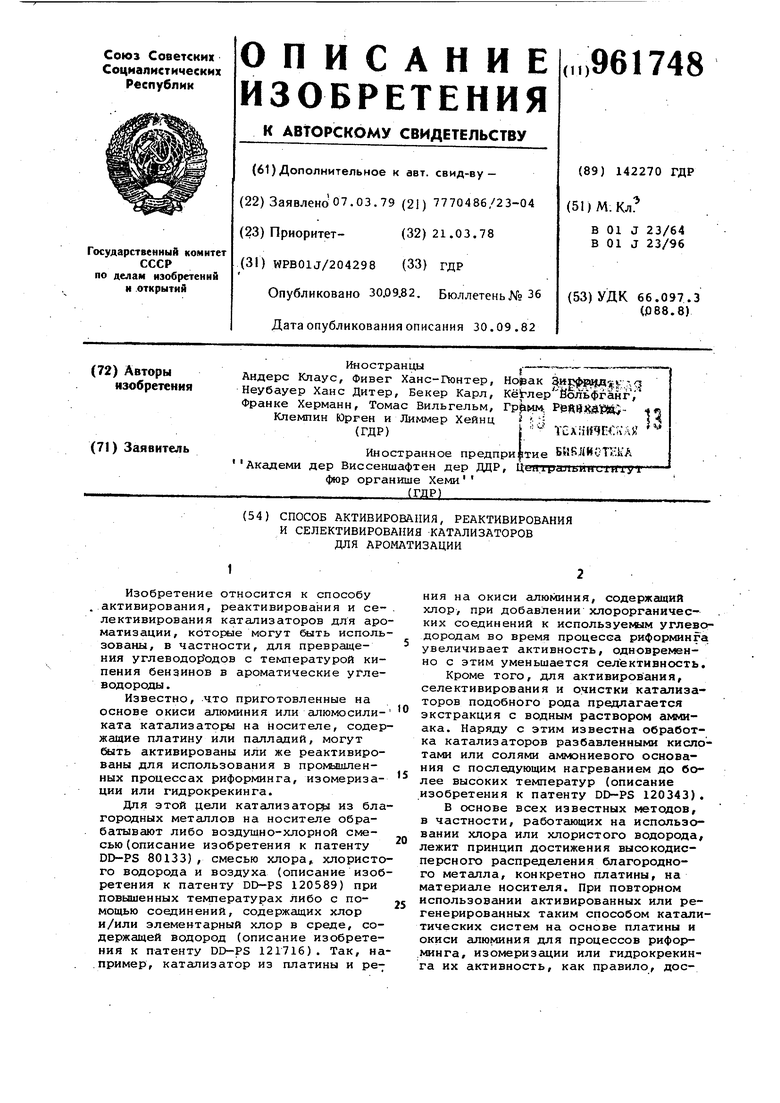

Подвергнутые процессу превращения над катализатором исходные продукты имеют следующий состав (см. табл,1): Таблица

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2208624C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ АЛИФАТИЧЕСКИХ | 2008 |

|

RU2461537C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2006 |

|

RU2408565C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2008 |

|

RU2460581C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2190005C1 |

| СИНТЕТИЧЕСКИЙ КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТ КАК КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДОВ | 1994 |

|

RU2083281C1 |

| СИНТЕЗ УГЛЕВОДОРОДОВ | 2004 |

|

RU2366642C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2454389C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2454390C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 1993 |

|

RU2114809C1 |

Превращение углеводородов с целью образования ароматических углеводородов над катализ.атором заданного состава производят при следующих условиях испытаний: Количество катализатора 44,8, Температура реакции, С 550±2 Нагрузка, г исходного продукПод реакционным газом собраны образовавшиеся углеводороды , а также получившийся в процессе реакции водород.

0,5 ч

100 л Н.2;/л исходного .продукта в час

Нормальное давление

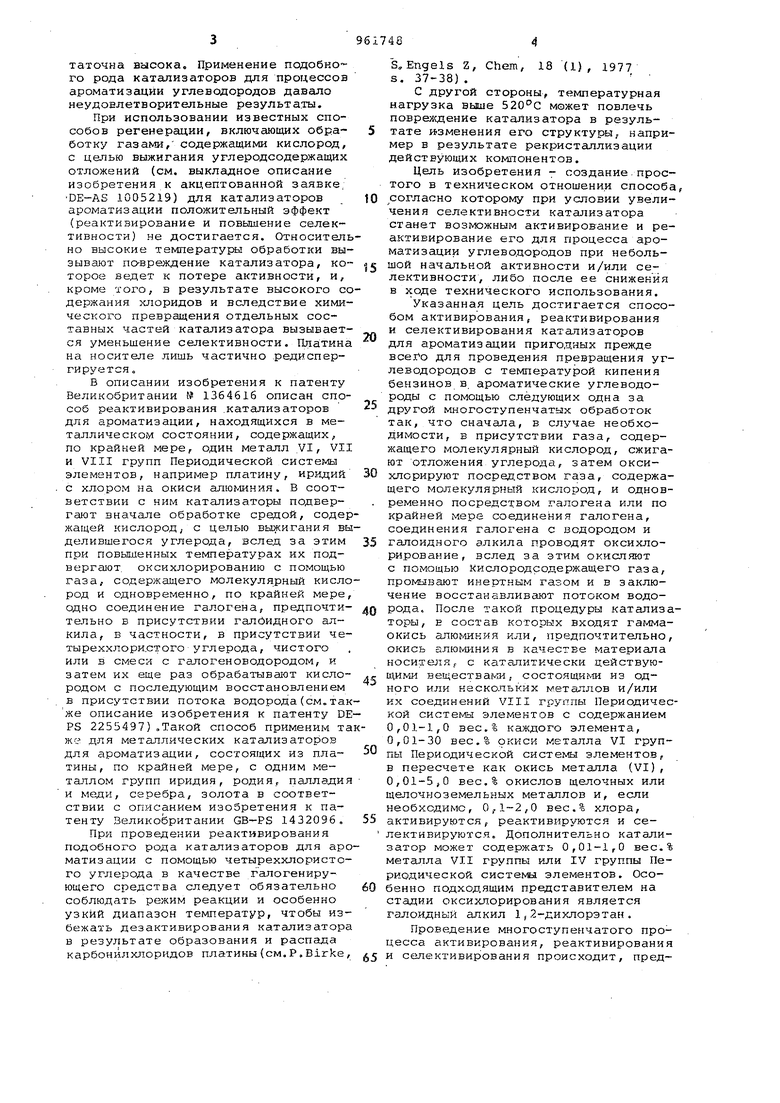

В табл. 2 приведен баланс состава полученных продуктов, отнесенных к исходному продукту.

Таблица2 65 равной 17 циклам реакция-ро;Г(нераП р и м е р 2. Партию катализатора того же состава, что и в примере 1 после продолжител-ьной рлОотьл

ция , с уровнем активности, равной 50% от начального значения, реактивируют нижеследующим образом.

После выжигания отложений, содержаицих углерод, посредством окисляющих газов, катализатор нагревают в потоке воздуха со скоростью 20 л/ч и сначала пропускают через заполненный 1,2-дихлорэтаном сборник, .в котором поддерживают температуру 25°С, а з.атем через слой каташизатора. Обработку , катализатора, насыщенного при комнатной температуре 1,2 дихлорэтаном потока воздуха, производят в течение 20 мин. За время реактивирования температура в слое катализатора повышается за этот период до . При заданных условиях при реактивации исходного количе- ства катализатора, равного 44,8 г.

Выход продуктов реакции

О,.15

0,40

0,30 97,70

уменьшение количества 1,2-дихлор- ; этана в сборнике составляет примерно 2 мл.

После окончания подачи в катализатор смеси, состоящей из воздуха и

1,2-дихлоратана, слой катализатора в течение последующих 2 ч промывают воздухом.Затем катализатор охлаждают в потоке воздуха до температуры ниже

, систему промывают чистым азотом до отсутствия кислорода и вновь нагревают в потоке водорода до , оставляя при этой температуре Нс« 2 ч.

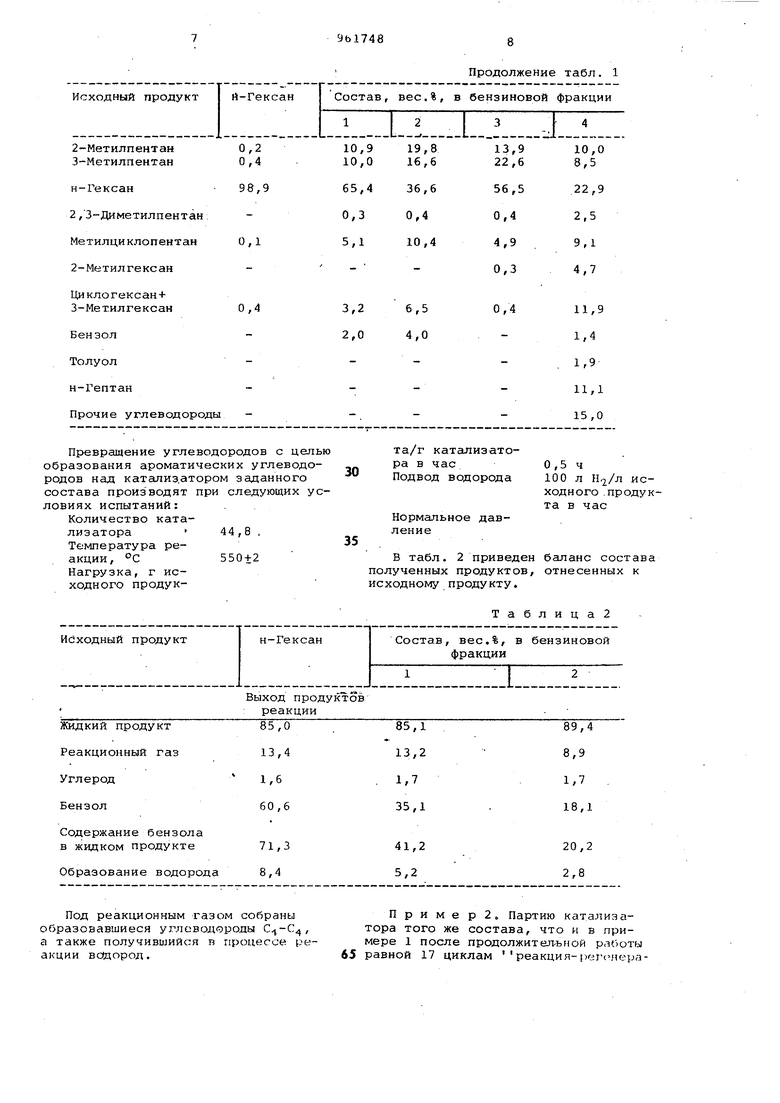

В табл. 3 приведены составы полученных продуктов, обозначенные буквой В. Для непосредственного сравнения в этой же таблице приведены значения в соответствии с примером 1, которые достигнуты на основе нереактивированного катализатора (обозначены буквой А)ч

ТаблицаЗ

Метилцикло1,75 гексан Толуол

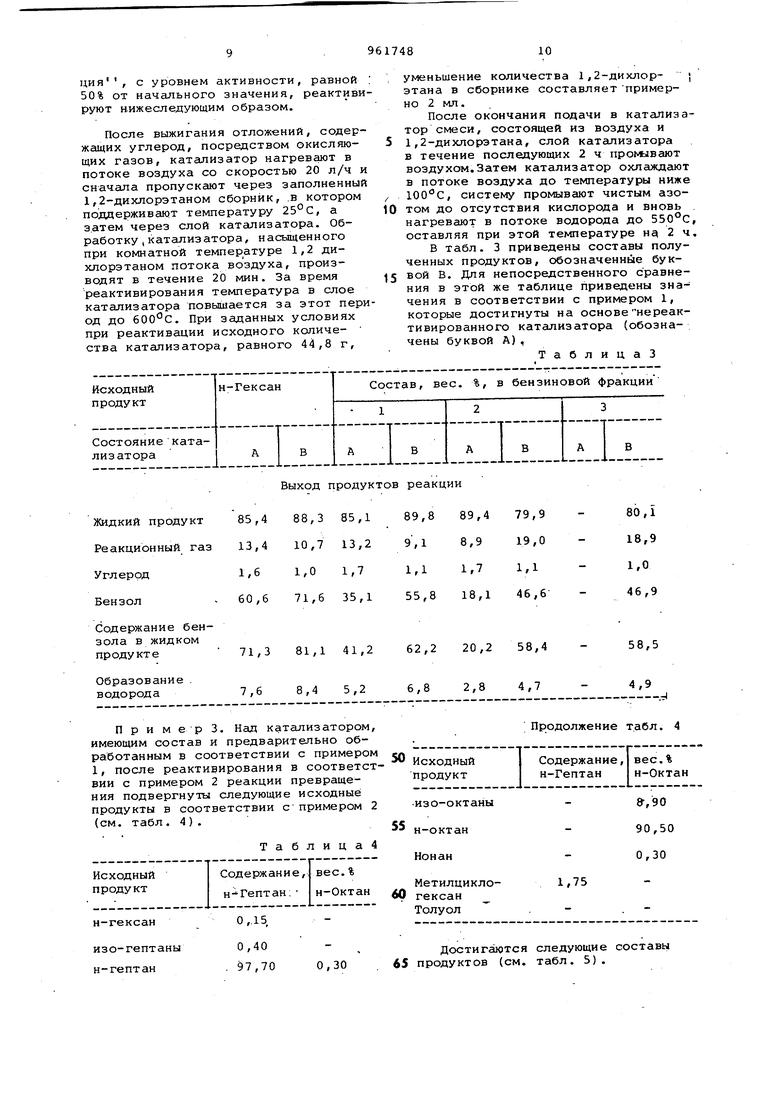

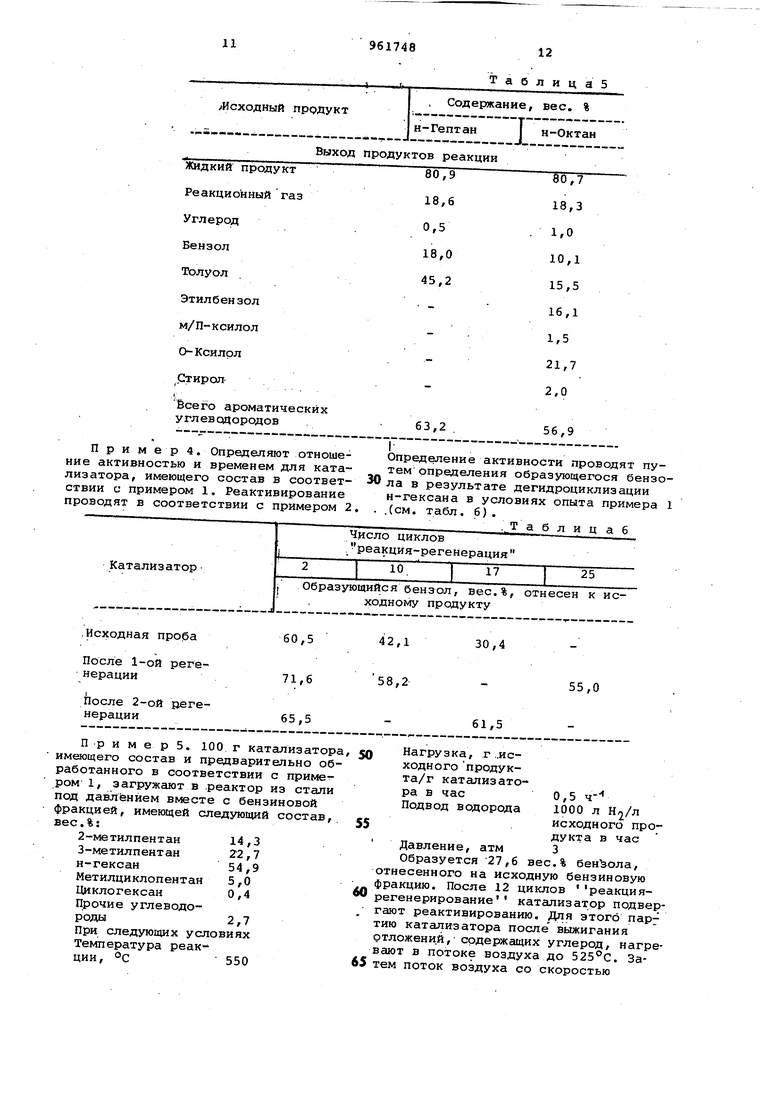

Достигаются следующие составы 65 продуктов (см. табл. 5). Пример 4. Определяют отношение активностью и временем для катализатора, имеющего состав в соответствии с примером 1. Реактивирование проводят в соответствии с примером 2.

При мер 5. 100 г катализатор имеющего состав и предварительно обработанного в соответствии с примером 1, загружают в .реактор из стали под давлением вместе с бензиновой фракцией, имеющей следующий состав, вес. %:

2-метилпентан14,3

3-метилпентан22,1

н-гексан54,9

Метилциклопентан 5,0

Циклогексан0,4

Прочие углеводороды2,7

При следующих условиях

Теьшература реак

ции, °С 550

Таблиц а5

Нагрузка, г ..исходного продукта/г катализато0,5 ч- ра в час 1000 л Н2/Л Подвод водорода исходного продукта в час 3

Давление, атм Образуется 27,6 вес.% бензола, отнесенного на исходную бензиновую фракцию. После 12 циклов реакция регенерирование катализатор подвергают реактивированию. Для этого пар тию катализатора после выжигания отложений,-содержащих углерод, нагревают в потоке воздуха до . Затем поток воздуха со скоростью Определение активности проводят путем определения образующегося бензола в результате дегидроциклизации н-гексана в условиях опыта примера 1 . .(см. табл. 6). Таблиц аб

40 л/ч пропускают сначала через за- полненный 1,2-дихлорэтаном сборник, в котором поддерживают температуру 25°С, и затем через слой катализатора. Обработку ката 1изатора с помощью насыщенного при комнатной температуре 1,2-дихлорэтана производят в течение 40 мин. Расход 1,2-дихлорэтана составляет 6 мл.

После окончания обработки катализатора смесью воздуха и 1,2-дихлорэтана слой катализатора в течение 2 следующих часов промывают воздухом и затем в той же .среде охлаждают до температур ниже , в заключение систему промывают до отсутствия кислорода чистым азотом и затем нагревают до SSO-C в потоке водород

После обычной восстановительной обработки катализатора производят дозировку бензиновой фракции заданного состава и при указанных условиях проведения, опыта. Образуется 46,2 вес.% бензола против 27,6 вес. бензола над исходным катализатором, отнесенных на исходную бензиновую фракцию.

Вьаход продуктов реакции Пример 7. Катализатор, соде жащий вес.%: 92,5 эта-окись .алюминия 5,0Crrj Oj 0,5Pt 0,5Pd подвергсиот предварительной обработке в соответствии с примером 1 в лабораторном реакторе с неподвижным катализатором. Затем над подготовле ным таким образом катализатором про водят реакцию превращения углеводоПримере. Катализатор,имеющий состав, вес.%:

85,2

эта-АБ О 10,0

3,0

K-iO

0,5

Pt Pd 0,5 0,8 хлора на эта-А12О5

подвергают предварительной обработ,ке в соответствии с примером 1. Затем над подготовленным таким образом и неподвижнорасположенным в лабораторном реакторе катализатором проводят реакцию превращения углеводородов и смесей углеводородов, имеющих состав в соответствии с примером 1 и при условиях проведения опыта, согласно примеру 1.

Условия опыта, обозначенные буквой А, представлены в табл. 7. После

7 циклов реакция-регенерирование

0 партию катализатора реактивируют в соответствии с примером 2 и затем проводят заданным способом реакцию с углеводородами и смесями углеводородов. Результаты опыта, обозначен5ные буквой В, включены в табл. 7.

Таблица7 родов и смесей углеводородов, имеющих состав в соответствии с примером 1 и при условиях проведения опыта согласно примеру 1.. Результаты опыта, обозначенные буквой А включены в табл. 8. После 11 циклов реакция-регенерирование партию катализатора реактивируют в соответствии с примером 2. Затем заданным способом проводят реакцию с углеводородами и смесями углеводородов. Результаты опыта, обозначенные буквой В, включены в табл. 8. 78.185,.1 Жидкий продукт83,9 19,812,0 Реакционный газ14,6 Углерод1,5 2,12,9 Бензол64,5 68.232,7 ТолуолЁанзол в жидком 76,9 87,3 38,4 ПJC)pдyктe Толуол в жидком продукте - - Образование7,2 водорода7,5 Примере. После 18 циклов реакция-регенерирование, что соответствует термической нагрузке, равной 90 ч, катализатор, содержащий вес.%: 97,15 эта-окись алюминия 1,8его О 0,05 СаО 0,5Pt 0,5Pd подвергают реактивированию, проводи мому следующим образом; в потоке воздуха при 500-510°С с поверхности катализатора производят выжигание отложений, содержащих углерод. После окончания такой регенерации в по ток воздуха добавляют порцию газообразного хлора для проведения реактивирования. При количестве хлора равном 100 мл, обрабатывают 100 г катализатора. Подачу хлора производят в течение периода, равного 30 м После окончания подачи хлора катали затор оставляют стоять еще на один час в потоке воздуха при 510°С, охлаждают в той же среде до 100°С, промывают чистым азотом до отсутствия кислорода и нагревают в потоке водорода до 540°С. Бензиновую фракцию 4, состав которой описан в прим ре 1, подвергают реакции превращени при следующих условиях опыта. Температура реакции, С

Таблицав 75,285,1 75,3 85,680,1 21,812,9 22.011,617,0 3,02,0 2,7 2,82,9 52,434,6 53.122,335,0 18,621,8. 69,7 40,770,526,143,7 - --21,727,2 5,6 4,85,54,55,4 Нагрузка, г исходного продукта/г катализатора в час 0,5 Подача водорода 1000 л исходного продукта в час Нормальное давление. Достигается следующий.выход протов реакции, вес. %: Жидкий продукт 95,1 Реакционный газ 12,5 Углерод2,4 Бензол28,7 Толуол16,1 Пример 9. После 20 циклов еакция-регенерирование, что соетствует- термической нагрузке, ной 100 ч, катализатор, содержа, вес. %: 97,15 эта-окись алюминия 1,5МоОз 0,05 СаО 0,25Pt 0,25 . Pd вергают реактивированию, проводиу в соответствии с примером 8. в заключен.ие бензиновую фракцию, тав которой дан в примере 1, подгают реакции при следующих условиопыта:Температура реакции, С . 530+2

Авторы

Даты

1982-09-30—Публикация

1979-03-07—Подача