Изобретение относится к способу получения легких олефинов путем дегидрирования соответствующих парафинов, в особенности C2 - C5-парафинов (парафинов, содержащих 2 - 5 углеродных атомов). Олефины являются важными промежуточными соединениями при производстве химических продуктов, которые широко используются, например полипропилена, антидетонаторов (MTBE), высокооктановых бензинов, алкилированных производных и других многочисленных продуктов.

Несмотря на рост потребности в этих продуктах, расширение промышленных способов их получения часто ограничивается недостаточной пригодностью олефинов, таких, как изобутилен, при производстве MTBE. Это привело к установлению других источников олефинов, используемых в дополнение к традиционным источникам (PCCS, крекинг). Одним из них, имеющим значение возрастающей важности, является дегидрирование легких парафинов. Хотя оно является простым в отношении стехиометрии, но имеет при этом проблемы как термодинамического, так и кинетического характера.

Реакция является эндотермической и контролируется термодинамическим равновесием. Она требует, например, температуры, превышающей 500oC, для дегидрирования C2 - C5-парафинов с экономически приемлемой степенью превращения за одно прохождение. Кроме того, нагрев должен подводиться к системе для удовлетворения эндотермических потребностей реакции. Несмотря на высокую рабочую температуру, скорость дегидрирования является низкой, в связи с чем необходимо работать в присутствии подходящего катализатора.

Он должен быть термически устойчивым и быть в состоянии гарантировать высокую селективность по отношению к выбранным олефинам и, кроме того, довести до минимума побочные реакции изомеризации, крекинг, коксование и ароматизацию и обеспечить промышленно пригодные выходы реакции.

Неизбежное образование кокса на катализаторе приводит к возрастающему уменьшению каталитической активности и, следовательно, к периодической необходимости регенерации. Следовательно, состав должен обладать высокой устойчивостью как в реакционных условиях, так и во время регенерации.

Были предприняты многочисленные попытки для установления составов катализатора, которые могли бы удовлетворить требования процесса этого типа. В этом отношении патентная литература описывает многочисленные составы катализаторов как на основе благородных металлов или их сочетаний с другими химическими разновидностями (патенты США N 3531543, 4786625, 4886928, EP-351067), так и на основе оксидов металлов, в присутствии промоторов, состоящих в большинстве случаев из носителя Cr2O3 (патенты США N 2945823, 2956030, 2991255, патент Великобритании N 2162082).

Однако эти семейства составов обладают недостатками. Те составы, которые основаны на благородных металлах, требуют специальной обработки во время регенерации (патент США N 4438288) для сохранения дегидрирующей активности металлических разновидностей, используемой, например, после обработки хлорированными веществами, после которой следует восстановление. Составы на основе оксида хрома требуют высокой концентрации оксидов, в связи с чем впоследствии возникают проблемы в отношении окружающей среды, которые могут быть преодолены только при определенной комплексности способа. Кроме того, катализаторы на основе хрома испытывают быстрое уменьшение активности со временем, если они не стабилизированы соответствующим образом. В последние годы были опубликованы многочисленные патенты, в которых использовали составы катализаторов, содержащие галлий (или соединения галлия) для дегидрирования парафинов (патент США N 4056576) или для ароматизации парафинов (AU-509825; AU 565365; патент США N 4704494), из которых получают ненасыщенные соединения с низкой степенью превращения и низкой селективностью олефинов. Был также опубликован патент, в котором описано дегидрирование парафинов (патент США N 4914075) с использованием катализаторов на основе благородных металлов и галлия. Хотя в нем не обеспечивается числовая информация полученных характеристик, однако этот патент описывает технологический процесс регенерации, типичный для катализатора на основе платины, т.е. кроме выжигания осажденного кокса галогенированные соединения используют для перераспределения металлических разновидностей, после которого следует восстановление состава.

Обнаружено, что при использовании особенной каталитической системы, состоящей из галлия или его соединений, небольшого количества платины, выбранного в четко определенных пределах, и возможно щелочных или щелочноземельных металлов, в которой носителем является оксид алюминия, модифицированный диоксидом кремния, можно упростить стадию регенерации по сравнению с теми процессами, где используют катализаторы на основе платины, путем устранения повторной дисперсии платины и восстановления состава при получении характеристики катализатора, полностью сравнимой с той, которую получают при использовании упомянутой каталитической системы на основе платины, и значительно лучшей по сравнению с таковыми для других катализаторов вышеупомянутых патентов (патент США N 4056576, AU 509825; AU 565365; патент США N 4704494).

Способ получения легких олефинов из соответствующих парафинов в соответствии с изобретением включает взаимодействие упомянутых парафинов в реакторе, работающем при 450 - 800oC, давлении 0,1 - 3,0 абс.атм. и среднечасовой скорости подачи газа 100 - 10000 ч-1 (обычно в N л углеводорода в час на л катализатора) с каталитической системой, содержащей галлий, платину, возможно один или более щелочных или щелочноземельных металлов, и носитель катализатора, состоящий из оксида алюминия в дельта- или дзета-фазе, или в дельта + дзета-; или дзета + альфа-; или дельта + дзета + альфа-смешанной фазе, модифицированного диоксидом кремния, при этом галлий используют в виде Ga2O3 в количестве 0,1 - 33,6 мас.%, предпочтительно 0,5 - 2,5 мас.%, платину - в количестве 1 - 99 частей на миллион, предпочтительно 5 - 50 частей на миллион, щелочные или щелочноземельные металлы используют в виде оксидов в количестве 0 - 5 мас.%, предпочтительно 0,1 - 1 мас.%, а оксид кремния используют в количестве 0,08 - 3 мас.%, остальное - оксид алюминия до 100%, и регенерацию упомянутой каталитической системы в регенераторе путем выжигания кокса, осажденного на ее поверхности, при температуре, превышающей 400oC.

Pегенерацию проводят в воздушной и/или кислородной среде, по возможности увеличивая температуру каталитической системы до подходящего значения, например, путем сжигания подходящего топлива.

Упомянутая регенерация не должна сопровождаться восстановлением катализатора или повторной дисперсией, что является обычным в случае каталитической системы на основе платины, вопреки учению в данной области, обнаружено, что восстановление дает отрицательный эффект. Отсутствие воздействия упомянутого восстановления приводит к упрощению и снижению затрат.

Целесообразно использовать щелочной или щелочноземельный металл, предпочтительно калий, для ослабления кислотных свойств состава для того, чтобы уменьшить вторичные реакции, такие, как крекинг, коксование, ароматизацию и скелетную изомеризацию.

Площадь поверхности носителя предпочтительно должна быть меньше 150 м2/г, что было определено методом Браунауэра-Эммета-Теллера (BET методом).

Способ получения указанной каталитической системы состоит по существу из диспергирования соединения галлия на носитель, состоящий из оксида алюминия (в дельта- или дзета-фазе, или в дельта + дзета-, или дзета+альфа-, или дельта+дзета+альфа-смешанной фазе) и диоксида кремния. Ниже перечислены некоторые методики диспергирования галлия и платины на носитель, однако изобретение не ограничивается только ими.

Процедура дисперсии может состоять из пропитки упомянутого носителя раствором, содержащим предшественники галлия или платины, последующей сушки и прокаливания, или из ионной абсорбции, последующего отделения жидкости, сушки и активации твердого вещества или поверхностной адсорбции испаряемого галлия и платиновых разновидностей плюс возможного прокаливания твердого вещества.

Из вышеперечисленных предпочтительными методиками являются пропитка мокрым способом или погружение носителя в раствор, содержащий предшественники. Если используют щелочной или щелочноземельный металл, существуют следующие методики его добавления:

совместная пропитка носителя;

добавление к носителю щелочного металла перед диспергированием предшественника галлия или платины;

обработку твердого, содержащего галлий и платину, щелочным металлом путем ионного обмена, пропитки и т.д.

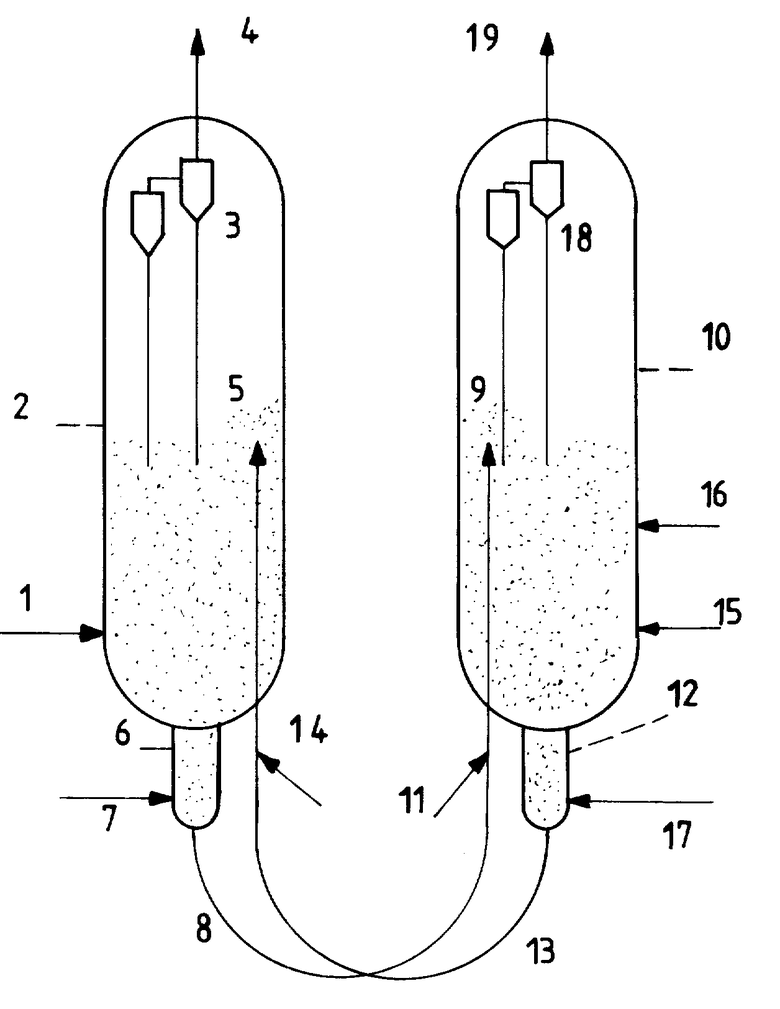

Как уже установлено, способ изобретения предпочтительно проводят в системе псевдоожиженного слоя, по существу состоящей из реактора, в котором проводят реакцию дегидрирования, и регенератора, в котором регенерируют катализатор выжиганием кокса, который осадился на его поверхности во время реакции. Катализатор непрерывно циркулирует в системе реактор-регенератор между реактором и регенератором, обеспечивая непрерывность способа, при этом тепло, необходимое для реакции, обеспечивается регенерированием катализатором, который достигает реактора при температуре выше средней температуры реакции.

Катализатор поддерживают в псевдоожиженном состоянии внутри реактора посредством реакционного газа, который проникает в каталитический слой снизу через подходящую систему распределения.

Прореагировавший газ выходит из реактора сверху после прохождения через систему циклонов или другую систему, подходящую для отделения пыли; затем его можно подать в теплообменник для подогрева сырья и затем в разделительную секцию, где извлекают получаемые олефины, поскольку непрореагировавшие парафины могут быть возвращены на синтез, в то время как побочные продукты отделяют и их можно использовать в качестве топливного газа. Если установка этерификации расположена с потоком дегидрирования, направленным вниз, то разделительная секция служит только для удаления побочных продуктов.

В реакторе катализатор в псевдоожиженном состоянии движется противотоком по отношению к газообразной фазе. Он проникает в каталитический слой сверху через распределитель, который равномерно распределяет его по поверхности слоя и покидает реактор снизу, входя в зону десорбции, опять образуя часть реактора с диаметром менее или равным реакционной области, в которой газ перемещается между частицами, газ внутри частиц десорбируется, азот или метан выпускают снизу, с тем чтобы перемещенный или десорбированный газ вновь проник в реактор для предотвращения потерь реагентов или продукта.

Катализатор, все еще находящийся в псевдоожиженном состоянии, затем подают пневматически в регенератор. В реакторе псевдоожиженного слоя рабочие условия предпочтительно следующие:

температура, поддерживаемая в области 450 - 650oC, в зависимости от перерабатываемого парафина или смеси парафинов, путем регулирования потока регенирированного катализатора;

давление атмосферное или слегка выше атмосферного;

скорость подачи газа 100-1000 ч-1 (N литров газа в час на литр катализатора), предпочтительно 150 - 200;

время пребывания катализатора в области псевдоожиженного слоя составляет 5 - 30 мин, предпочтительно 10 - 15 мин, и 0,2 - 10 мин в области десорбции.

На различных высотах внутри реактора могут быть установлены решетки со свободной площадью 10 - 90%. предпочтительно 20 - 40%, расположенные с промежутками 20 - 200 см. Эти решетки устанавливают с целью предотвращения повторного смешивания газа и твердого, с тем чтобы газовый поток внутри реактора почти соответствовал поршневому движению потока. Это способствовало увеличению до предела степени превращения парафина и селективности в отношении желаемого олефина.

Селективность может быть, кроме того, увеличена до предела за счет аксиального температурного профиля, который устанавливают вдоль слоя, с максимальной температурой в верхней части, куда поступает регенерированный катализатор, и минимальной температурой в нижней части. Разница температур вдоль слоя предпочтительно составляет 15 - 65oC.

Аксиальный температурный профиль можно также оптимизировать распределением регенерированного катализатора на различных высотах внутри слоя катализатора.

Пневматическая конвейерная система между реактором и регенератором состоит из конвейерной линии с по крайней мере одной областью, в которой катализатор движется по нисходящей, предпочтительно поддерживаемой в промежуточном состоянии между минимальным псевдоожижением и минимальным образованием пузырьков путем подачи газа в подходящем количестве на соответствующую высоту, и области, в которой катализатор движется по восходящей до тех пор, пока он достигнет вершины регенератора со слоем катализатора, что приводит к уменьшению плотности эмульсии в значительной степени. Размеры регенератора предпочтительно подобны размерам реактора.

Соответствующий диффузор распределяет катализатор из реактора по поверхности слоя катализатора. Регенерация происходит внутри слоя путем выжигания кокса, который осадился на катализаторе, при этом катализатор нагревается за счет сгорания метана или топливного газа с воздухом, кислородом или за счет другого газообразного продукта сгорания при температуре выше средней температуры внутри реактора.

Перед подачей в реактор регенерированный катализатор десорбирует из продуктов сгорания. Газ и твердое также движутся противотоком внутри регенератора. Воздух подается в основание слоя катализатора, а топливный газ подается на соответствующую высоту вдоль слоя.

Газ, выходящий из регенератора, состоящий из азота и продуктов сгорания, проходит через циклоны или различные системы в верхней части аппаратуры для отделения захваченной пыли и затем после выхода из регенератора его подают в теплообменник для подогрева воздуха, поступающего в зону горения.

Перед выпуском в атмосферу газ проходит через систему фильтров или другие приспособления для уменьшения содержания пыли до нескольких десятых мг на N м3 газа.

Поскольку сгорание катализатора происходит при температуре менее 700oC, содержание моноокиси углерода и окиси азота в выпущенных газах таково, что не требуется дальнейшая очистка.

Регенератор предпочтительно работает при атмосферном давлении или слегка выше атмосферного, скорости подачи газа 100 - 1000 ч-1 и времени пребывания твердого 5 - 60 мин, предпочтительно 20 - 40 мин.

Регенерированный катализатор подается в реактор тем же самым путем, которым отработанный катализатор подается в регенератор. Система реактор-регенератор, задуманная таким образом, дает возможность рабочим параметрам и характеристикам сохраняться постоянными во время всего технологического цикла оборудования.

Часть катализатора периодически выгружают из системы и заменяют частями свежего катализатора без какого-либо прерывания работы.

Преимущества системы реактор-регенератор с псевдоожиженным слоем можно суммировать следующим образом:

оптимальный температурный профиль в реакторе максимально увеличивает выход олефина;

тепло переносится в реактор непосредственно регенерированным катализатором. Отсутствие поверхностей теплопередачи и сильного перемешивания псевдоожиженного слоя предотвращает образование высокотемпературных точек, которые могут уменьшить селективность;

способ с псевдоожиженным слоем не требует рециркуляции водорода, вредной с термодинамической точки зрения, но существенной в других формах для сохранения контроля температуры;

все операции осуществляют непрерывно, нет необходимости изменять рабочие параметры во время всего цикла оборудования;

оборудование может работать с большой гибкостью в пределах возможного;

реакция и регенерация происходят в физически разделенных зонах, что делает невозможным смешивание углеводородных потоков с кислородсодержащими потоками;

способ проводят при атмосферном давлении или слегка выше атмосферного. Следовательно, отсутствует возможность просачивания воздуха в реакционную зону снаружи;

не требуется специальной обработки для уменьшения выделения загрязняющего газа.

На чертеже показано возможное использование схемы реактор-регенератор.

Исходное углеводородное сырье 1 поступает в реактор 2 через подходящий распределитель (на чертеже не показан), образующийся при реакции газ, проходя через циклоны 3, выходит из реактора через линию 4. Регенерированный катализатор доходит до вершины 5 слоя катализатора и выходит из реактора, чтобы перейти в десорбер 6, где он вступает в контакт с десорбирующим газом 7. Затем катализатор поступает на конвейерную линию 8, где его транспортируют к регенератору 10 для выхода на вершину слоя катализатора 9. В этом случае показана единственная линия 11 для подачи газа на конвейерную линию. При таком применении конвейерная линия характеризуется наличием связи U-образной формы между нисходящей частью и восходящей частью. Катализатор спускается вдоль регенератора, входит в десорбер 12, затем в конвейерную линию 14 и затем его подают в реактор. Регенерированный воздух поступает в 15, топливный газ - в 16, а десорбированный газ - в 17, в любом случае через соответствующие распределители (на чертеже не показаны). После прохождения через циклоны 18 газ выходит из 19.

Далее представлены некоторые примеры, не ограничивающие иллюстрацию изобретения.

Пример 1. Получали распылительной сушкой гидрата окиси алюминия и раствора диоксида кремния микросферический псевдобемит с добавленным диоксидом кремния (1,2 мас. %), имеющий диаметр частиц 5-300 μм. Пробу псевдобемита подвергали термической обработке, включающей первоначальный обжиг при 450oC в течение часа, после которого следовал обжиг при 1060oC в течение 8 ч в воздушном потоке, насыщенном паром. Полученный продукт имел удельную поверхность 90 м2/г, пористость - 0,4 см3/г и состоял из в основном дельта-, дзета- и альфа-превращенных оксидов алюминия. 150 г этих оксидов алюминия пропитывали мокрым способом 60 см3 водного раствора, содержащего 6,92 г Ca(NO3)3•H2O (18,9% Ca) в деионизированной воде. Пропитанное вещество оставили на 24 ч при окружающей температуре, а затем сушили при 120oC в течение 24 ч. Высушенный продукт окончательно активировали в потоке сухого воздуха при 600oC в течение 4 ч.

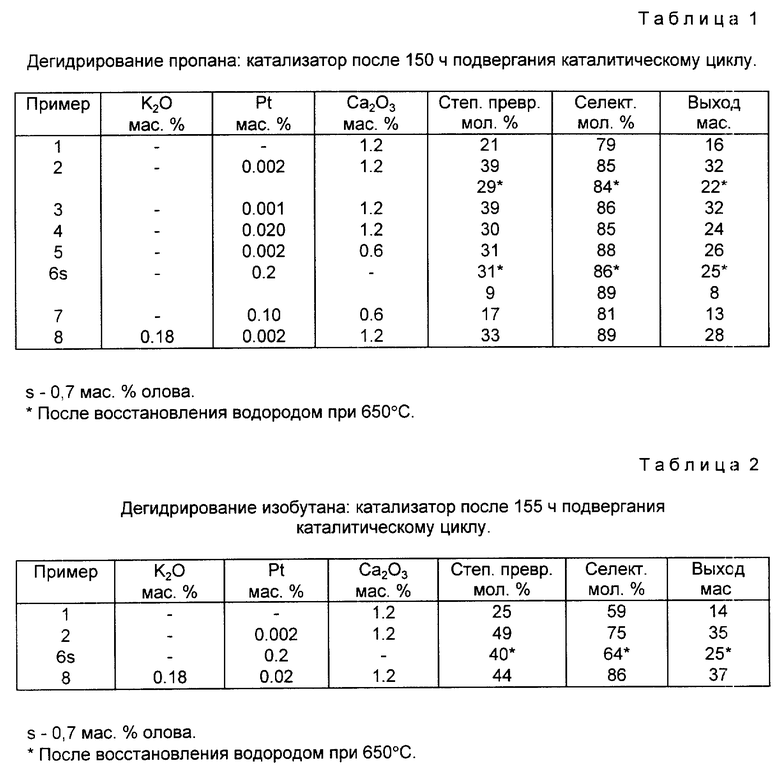

Состав катализатора по массе, в котором галлий выражен в виде оксида, следующий, %: 1,2 GA2O3, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана и изобутана вышеописанным способом представлены в табл. 1 и 2.

Пример 2. 150 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывали по вышеописанной методике водным раствором, содержащим 6,90 г Ca(NO3)3•H2O (18,9% Ca) и 1,32 г водного раствора H2PtCl6 (0,25% Pt) в деионизированной воде. Пропитанное вещество обрабатывали, как описано в предшествующем примере, чтобы получить катализатор, состоящий из, %: 1,2 Ga2O3 0,002 Pt, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана и изобутана представлены в табл. 1 и 2.

Пример 3. 150 г микросферического оксида алюминия, приготовленного, как описано в примере 1, пропитывали водным раствором, содержащим 6,92 г Ca(NO3)3•H2O (18,9% Ca) и 0,66 г водного раствора H2PtCl6 (0,25% Pt) в деионизированной воде. Пропитку и последующую обработку проводили, как описано в примере 1. Образованный катализатор имел следующий состав, %: 1,2 Ga2O3, 0,001 Pt, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана представлены в табл. 1.

Пример 4. 150 г микросферического оксида алюминия, приготовленного, как описано в примере 1, пропитывали водным раствором, содержащим 6,91 г Ca(NO3)3•H2O (18,9% Ca) и 12 г водного раствора H2PtCl6 (0,25% Pt) в деионизированной воде. Пропитку и последующую обработку проводили, как описано в примере 1. Образованный катализатор имел следующий состав, %: 1,2 Ga2O3, 0,020 Pt, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана представлены в табл. 1.

Пример 5. 150 г микросферического оксида алюминия, приготовленного, как описано в примере 1, пропитывали водным раствором, содержащим 3,51 г Ca(NO3)3•H2O (18,9% Ca) и 1,32 г водного раствора H2PtCl6 (0,25% Pt) в деионизированной воде. Пропитку и последующую обработку проводили, как описано в примере 1. Образованный катализатор имел следующий состав, %: 0,6 Ga2O3, 0,002 Pt, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана представлены в табл. 1.

Пример 6. 150 г микросферического оксида алюминия, приготовленного, как описано в примере 1, пропитывали по вышеописанной методике водным раствором, содержащим 15 г концентрированной HCl, 2 г SnCl2•2H2O и 1,21 г H2PtCl6 (25% Pt).

Пропитанное вещество сушили, обжигали в течение 2 ч при 500oC на воздухе, а затем восстанавливали в течение 2 ч при 600oC в потоке водород/азот.

Катализатор имел следующий состав, %: 0,2 Pt, 0,7 Sn, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана и изобутана представлены в табл. 1 и 2.

Пример 7. 150 г микросферического оксида алюминия, приготовленного, как описано в примере 1, пропитывали водным раствором, содержащим 3,50 г Ca(NO3)3•H2O (18,9% Ca) и 1,50 г водного раствора H2PtCl6 (10% Pt) в деионизированной воде. Пропитку и последующую обработку проводили, как описано в примере 1. Образованный катализатор имел следующий состав, %: 0,6 Ga2O3, 0,1 Pt, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана представлены в табл. 1.

Пример 8. 150 г микросферического оксида алюминия, приготовленного, как описано в примере 1, пропитывали по вышеупомянутой методике водным раствором, содержащим 6,92 г Ca(NO3)3•H2O (18,9% Ca), 0,59 г KNO3 м 1,32 водного раствора H2PtCl6 (0,25% Pt) в деионизированной воде. Пропитанное вещество обрабатывали, как описано в предшествующем примере, чтобы получить катализатор, имеющий следующий состав, %: 1,2 Ga2O3, 0,002 Pt, 0,2 K2O, 1,6 SiO2, Al2O3 - до 100. Его каталитические свойства при дегидрировании пропана и изобутана представлены соответственно в табл. 1 и 2.

Каталитические испытания

Продукты примеров 1-8 испытывали в кварцевых реакторах с псевдоожиженным слоем с пористой кварцевой отбойной перегородкой. Каталитический цикл, моделирующий поведение промышленного реактора, включал стадию реакции, на которой подают углеводород (в течение 15 мин), стадию десорбирования, на которой пропускают азот к катализатору адсорбированных продуктов (10 мин) и стадию регенерации, на которую подают газ регенерации (кислород, воздух или их смесь, обычно в течение 30 мин). Регенерация и стадии реакции отделены друг от друга короткими периодами отгонки азота (5 мин) во избежание риска, поскольку реакцию и регенерацию осуществляют в одном и том же реакторе.

Требования промышленного способа дегидрирования в псевдоожиженном слое состоят в том, чтобы регенерацию проводить при температуре, превосходящей температуру реакции.

В испытаниях осуществляли регенерацию при 650oC, поскольку реакцию проводили при 590oC в случае дегидрирования пропана и при 580oC в случае дегидрирования изобутана. Скорость подачи реагента составила 400 N л/л катализатора в час. Реагент, подаваемый в реактор, измеряли по весу.

Вытекающий из реактора во время реакции и стадии десорбирования поток сначала пропускали через охлаждаемую ловушку для осуществления последующего взвешивания тяжелых продуктов, определения процентного содержания углерода и водорода, и затем собирали в многослойный пробоотборный мешок, не связанный со специальными углеводородными видами. Затем измеряли содержимое мешка определенным поршневым (вытесняющим) насосом и анализировали газовой хроматографией. Окончательно после десорбирования в течение 10 мин азотом брали пробу катализатора для определения количества образованного кокса.

Полученные данные вводили в персональный компьютер для вычисления материального баланса, степени превращения и селективности по отношению к различным продуктам.

Из данных табл. 1 ясно видна важность количества платины, присутствующей в системе. Свойства заметно ухудшаются, если платина отсутствует (пример 1) или если платина присутствует в количестве, превосходящем 99 частей на миллион (примеры 4, 6 и 7).

Пример 2 также показывает отрицательное воздействие уменьшения потока стадии регенерации, направленного вниз, в противоположность сравнительному примеру 6, в котором последовательное уменьшение приводит к положительному эффекту. Представленные примеры показывают, что основным каталитическим элементом является галлий в виде металла или оксида, поскольку платина действует как промотор-активатор для основных каталитических разновидностей.

Окончательно пример 8 показывает способность калия увеличивать селективность по отношению к желаемому олефину, в особенности при дегидрировании изобутана.

Способ получения легких олефинов из соответствующих парафинов включает взаимодействие упомянутых парафинов в реакторе, работающем при 450 - 800oC, давлении 0,1 - 3,0 абс. атм. и среднечасовой скорости подачи газа 100 - 1000 ч-1, с каталитической системой, содержащей галлий, платину, возможно один или несколько щелочных или щелочноземельных металлов, и носитель, состоящий из оксида алюминия в дельта- или дзета-фазе, или в дельта+дзета-, или дзета+альфа-, или дельта+дзета+альфа-смешанной фазе, модифицированного диоксидом кремния, при этом галлий присутствует в виде Ca2O3 в количестве 0,1 - 33,6 мас. %, платина присутствует в количестве 1 - 99 частей на миллион, щелочные или щелочноземельные металлы присутствуют в виде оксида в количестве 0 - 5 мас.%, а диоксид кремния присутствует в количестве 0,08 - 3 мас.%, остальное до 100% - окись алюминия, и регенерирование упомянутой каталитической системы в регенераторе выжиганием кокса, осажденного на его поверхности, без последующего его восстановления. 8 з.п.ф-лы, 2 табл., 1 ил.

Платина - 0,001 - 0,099

Ga2O3 - 0,1 - 33,6

Диоксид кремния - 0,08 - 3,0

Оксид алюминия - До 100

дегидрирование осуществляют при объемной скорости подачи газообразного сырья 100 - 10000 ч-1 и каталитическую систему регенерируют в регенераторе выжиганием кокса, осажденного на ее поверхности, при температуре выше 400oC.

Ga2O3 - 0,5 - 2,5

Платина - 0,001 - 0,050

Щелочные металлы - 0,1 - 1

Диоксид кремния - 0,08 - 3

Оксид алюминия - До 100

4. Способ по п.2 или 3, отличающийся тем, что щелочным металлом является калий.

| US, патент, 4914075, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4902849, кл | |||

| C 0 7 C 5/333, 1990 | |||

| US, патент, 4827066, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авт орско е свидетельство, 1786015, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельс тво, 898648, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-07-10—Публикация

1993-11-17—Подача