Изобретение относится к автоматизации процессов измельчения и может быть использовано в отраслях промышленности, применяющих измельчение материалов в мельницах замкнутого цикла.

Целью изобретения является повышение точности управления.

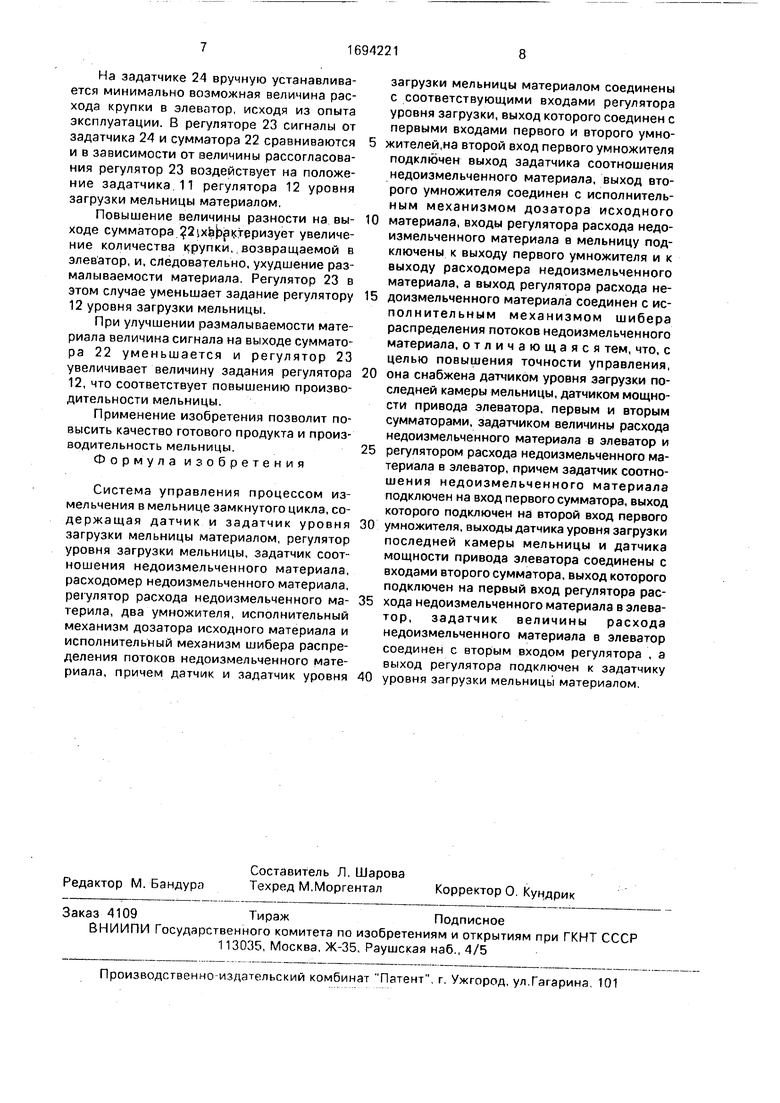

На чертеже представлена блок-схема системы управления процессом измельчения в мельнице замкнутого цикла.

Система управления содержит дозатор 1, мельницу 2, элеватор 3, аэрожелоб 4, сепаратор 5, шибер 6 распределения потоков недоизмельченного материала, исполнительный механизм 7, аэрожелоб 8 подачи крупки в элеватор 3, аэрожелоб 9 подачи крупки на вход мельницы 2, датчик 10 и задатчик 11 уровня заполнения мельницы материалом, регулятор 12 уровня заполнения мельницы материалом, задатчик 13 соотношения расхода крупки, первый умножитель 14, первый сумматор 15, второй умножитель 16, регулятор 17 расхода недоизмельченного материала, расходомер 18 недоизмельченного материала, исполнительный механизм 19 дозатора 1, датчик 20 уровня загрузки последней камеры мельницы, датчик 21 мощности привода элеватора, второй сумматор 22, регулятор 23 расхода недоизмельченного материала в элеватор и задатчик 24 величины расхода недоизмельченного материала в элеватор.

Система управления работает следующим образом.

Дозатором 1 (или блоком дозаторов) исходный материал подается в мельницу 2, где измельчается совместно с недоизмель- ченным материалом (крупкой), поступающей из сепаратора 5, Измельченный в мельнице материал с помощью элеватора 3 и аэрожелоба 4 подается в сепаратор 5, где разделяется на готовый продукт и крупку. Готовый продукт используется по назначению, а крупка шибером 6 распределяется на два потока, один из которых посредством аэрожелоба 9 возвращается в мельницу на домол и измельчается вместе с исходным материалом, а второй поток с помощью аэрожелоба 8 подается в элеватор 3, минуя мельницу.

Датчиком 10 измеряется уровень загрузки первой камеры мельницы 2 материалом. В регуляторе 12 текущая величина уровня загрузки мельницы сравнивается с заданной величиной, поступающей от за- датчика 11, и в зависимости от величины отклонения на выходе регулятора 12 по одному из стандартных законов (П, ПИ, ПИД) вырабатывается управляющее воздействие

на общий расход материала для компенсации отклонения.

Поскольку общий расход материала состоит из двух потоков - исходного материала и недоизмельченного материала, необходимо требуемый общий расход материала разделить на два заданных значения при стабилизации соотношения между потоками материала.

Для осуществления этого требования выход регулятора 12 подключен на первые входы умножителей 14 и 16. На второй вход умножителя 14 подключен выход задатчика 13 соотношения расхода недоизмельченного материала.

В начале работы системы управления машинист, исходя из опыта эксплуатации, устанавливает вручную на задатчике 13 требуемую величину соотношения расхода

крупки к общему расходу материала. В умножителе 14 рассчитывается заданная величина расхода крупки по формуле

С|К С|°.

где GIK - заданная величина расхода крупки;

Gi° - требуемый общий расход материала в мельницу, поступающий от регулятора 12;

{ - заданная величина соотношения расхода крупки в общем расходе материала.

Заданная величина расхода крупки с

выхода умножителя 14 в качестве задания

подается на вход регулятора 17, где сравнивается с текущей величиной расхода крупки,

поступающей от расходомера 18.

В зависимости от величины и знака отклонения регулятор 17 по стандартному закону регулирования воздействует на исполнительный механизм 7, сочлененный с распределительным шибером 6, чем достигается соответствие текущего расхода крупки заданному значению.

Одновременно сигнал с задатчика 13 поступает на вход первого сумматора 15, где происходит вычисление величины соотношения расхода исходного материала по формуле

#им 1 -/ЗГ

где /3|ИМ - расчетная заданная величина соотношения расхода исходного материала в общем расходе материала;

заданная величина соотношения расхода крупки, установленная на задатчи- 0

ке 13;

1 - сумма величин соотношений потоков исходного и недоизмельченного материала.

Выход сумматора 15, величина которого является заданной величиной соотношения расхода исходного материала в общем расходе материала, подключен на второй вход умножителя 16.5

В умножителе 16 рассчитывается заданная величина расхода исходного материала по формуле

СГ Gi°./,им ,

где GIMM - заданная величина расхода исходного материала;

о ИМ

р - заданная величина соотношения исходного материала в общем расходе материала;15

Gi° - требуемый общий расход материала в мельницу, поступающий от регулятора 12.

Заданная величина расхода исходного материала с выхода умножителя 16 в каче- 2Q стве задания поступает на исполнительный механизм 19 дозатора 1 (блока дозаторов). Исполнительный механизм серийно выпу- скаемых дозаторов (например, типа ДН) представляет собой встроенные в дозаторы 25 регуляторы, осуществляющие соответствие текущего расхода исходного материала заданному значению.

Стабилизация соотношения расхода крупки и расхода исходного материала по- зо зволяетустранить высокочастотные колеба- 1 ния в системе управления, в результате чего повышается производительность агрегата и качество готового продукта.

При стабильной загрузке мельницы, on- 35 ределяемой заданным значением на задат- чике 11, в случае ухудшения размалываемости исходного материала мельница может перегрузиться; при этом снизится качество готового продукта (тонко- 40 сть помола). В случае улучшения размалываемости материала мельница не дает максимально возможной производительности, а готовый продукт переизмельчается.

Машинист-оператор не может в темпе с 45 процессом менять задание регулятору уровня загрузки мельницы, поэтому необходима автоматическая корректировка задания регулятору уровня загрузки при изменении размалываемости материала. Показателем 50 изменения размалываемости материала может служить величина расхода недоизмель- ченного материала (крупки) в элеватор. При стабилизации соотношения расход исходного материала - расход недоизмельченно- 55 го материала регулятор 17 расхода крупки поддерживает заданное значение расхода крупки путем воздействия на исполнительный механизм 7 шибера 6, т.е. все количество излишней крупки направляется в

элеватор. Очевидно, что при ухудшении размалываемости материала количество возвращаемой в элеватор крупки возрастает, что увеличивает нагрузку на элеватор и сепаратор.

При улучшении размалываемости материала количества крупки, поступающей из сепаратора, может не хватить даже для поддержания заданного соотношения расход исходного материала - расход недоизмель- ченного материала, что нарушит условия помола в мельнице и приведет к переизмельчению материала и недогрузке мельницы.

Прямое измерение расхода крупки в элеватор нецелесообразно из-за дорогостоящего расходомера, покупаемого за валюту в ФРГ, поэтому определение расхода крупки в элеватор предлагается осуществлять косвенным путем с помощью дешевых отечественных серийно выпускаемых датчиков.

С этой целью измеряется уровень загрузки последней камеры мельницы с помощью сейсмического датчика 20, установленного на выходной цапфе мельницы. Сигнал этого датчика будет по линейной зависимости характеризовать количество измельченного материала, выходящего из мельницы и поступающего на элеватор.

Нагрузка на элеватор измеряется датчиком 21 мощности привода элеватора, при этом величина сигнала этого датчика также по линейной зависимости характеризует количество всего материала, поступающего на элеватор.

Для установки коэффициентов соответствия между сигналами указанных датчиков единовременно отключают регулятор расхода крупки в элеватор и всю крупку после сепаратора направляют в мельницу, после чего устанавливают соответствующие масштабирующие коэффициенты для сигналов датчиков. Далее включают регулятор расхода крупки в элеватор. В этом случае величина разности между сигналами датчиков 20 и 21 будет характеризовать величину расхода крупки, подаваемой в элеватор.

Сигналы отдатчиков 20 и 21 поступают на сумматор 22, где происходит вычитание из сигнала датчика 21 мощности привода элеватора сигнала датчика 20 уровня загрузки последней камеры мельницы..

Величина разности с выхода сумматора 22, характеризующая расход крупки в элеватор в зависимости от изменения размалываемости материала, поступает на первый вход регулятора 23, на второй вход которого поступает сигнал от задатчика 24.

На задатчике 24 вручную устанавливается минимально возможная величина расхода крупки в элеватор, исходя из опыта эксплуатации. В регуляторе 23 сигналы от задатчика 24 и сумматора 22 сравниваются и в зависимости от величины рассогласования регулятор 23 воздействует на положение задатчика 11 регулятора 12 уровня загрузки мельницы материалом.

Повышение величины разности на вы- ходе сумматора 221хЬрактеризует увеличение количества крупки,.возвращаемой в элеватор, и, следовательно, ухудшение раз- малываемости материала. Регулятор 23 в этом случае уменьшает задание регулятору 12 уровня загрузки мельницы.

При улучшении размалываемости материала величина сигнала на выходе сумматора 22 уменьшается и регулятор 23 увеличивает величину задания регулятора 12, что соответствует повышению производительности мельницы.

Применение изобретения позволит повысить качество готового продукта и производительность мельницы.

Формула изобретения

Система управления процессом измельчения в мельнице замкнутого цикла, со- держащая датчик и задатчик уровня загрузки мельницы материалом, регулятор уровня загрузки мельницы, задатчик соотношения недоизмельченного материала, расходомер недоизмельченного материала, регулятор расхода недоизмельченного ма- терила, два умножителя, исполнительный механизм дозатора исходного материала и исполнительный механизм шибера распределения потоков недоизмельченного материала, причем датчик и задатчик уровня

загрузки мельницы материалом соединены с соответствующими входами регулятора уровня загрузки, выход которого соединен с первыми входами первого и второго умножителей,на второй вход первого умножителя подключен выход задатчика соотношения недоизмельченного материала, выход второго умножителя соединен с исполнительным механизмом дозатора исходного материала, входы регулятора расхода недоизмельченного материала в мельницу подключены к выходу первого умножителя и к выходу расходомера недоизмельченного материала, а выход регулятора расхода недоизмельченного материала соединен с исполнительным механизмом шибера распределения потоков недоизмельченного материала, отличающаяся тем, что. с целью повышения точности управления, она снабжена датчиком уровня загрузки последней камеры мельницы, датчиком мощности привода элеватора, первым и вторым сумматорами, задатчиком величины расхода недоизмельченного материала в элеватор и регулятором расхода недоизмельченного материала в элеватор, причем задатчик соотношения недоизмельченного материала подключен на вход первого сумматора, выход которого подключен на второй вход первого умножителя, выходы датчика уровня загрузки последней камеры мельницы и датчика мощности привода элеватора соединены с входами второго сумматора, выход которого подключен на первый вход регулятора расхода недоизмельченного материала в элеватор, задатчик величины расхода недоизмельченного материала в элеватор соединен с вторым входом регулятора , а выход регулятора подключен к задатчику уровня загрузки мельницы материалом.

Изобретение относится к автоматизации процессов измельчения и может быть использовано в отраслях промышленности, применяющих измельчение материалов в мельницах замкнутого цикла. Цель изобретения - повышение точности управления. Система содержит дозатор 1, мельницу 2, элеватор 3, аэрожелоб 4, сепаратор 5, шибер 6 распределения потоков недоизмель- ченного материала, исполнительный механизм 7, аэрожелоб 8 подачи крупки в элеватор, аэрожелоб 9 подачи крупки на вход мельницы, датчик 10 и задатчик 11 уровня заполнения мельницы материалом, регулятор 12 уровня заполнения мельницы материалом, задатчик 13 соотношения расхода крупки, умножитель 14, сумматор 15, умножитель 16. регулятор 17 расхода недо- измельченного материала, расходомер 18, исполнительный механизм 19 дозатора, датчик 20 уровня загрузки последней камеры мельницы, датчик 21 мощности привода элеватора, сумматор 22, регулятор 23 расхода недоизмельченного материала в элеватор, задатчик 24 величины расхода недоизмельченного материала в элеватор. 1 ил. со с о ю 4 ю го

| Способ управления загрузкой мельницы замкнутого цикла с бункером и дозатором для недоизмельченного материала | 1977 |

|

SU733733A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-11-30—Публикация

1989-12-05—Подача